-

油页岩是一种含有有机矿物质的可燃性沉积岩,属于非常规化石能源[1]。油页岩储量丰富,其热解(干馏)衍生的页岩油与原油相似,是石油的理想替代品[2]。油页岩热解产生的热解气和半焦还可作为燃料直接燃烧发电,因此,油页岩具有非常重要的开发价值。

抚顺炉干馏技术是目前国内比较成熟的油页岩热解工艺,其利用高温的干馏气或半焦燃烧烟气即气体热载体提供热量,具有原料适应性广、能处理贫矿、投资小、运行可靠等优势[3]。但是,抚顺炉技术只能处理块状油页岩,对于油页岩开采、运输、破碎及除尘过程中产生的大量直径25 mm以下的小颗粒油页岩无法适用,因而造成了大量的资源浪费和环境污染[4]。因此,如何利用小颗粒油页岩资源成为油页岩开发亟需解决的技术难题。

近年来,国内外对小颗粒油页岩热解技术进行了一系列研究,主要集中于固体热载体工艺,即以半焦燃烧产生的高温页岩灰作为热载体的一种热解工艺。如爱沙尼亚Galoter工艺、加拿大ATP工艺、大工DG工艺、德国Lurigi-Ruhrgas工艺等,但从现有运行效果看,主要存在粉尘量大造成设备堵塞、设备难以稳定运行以及油尘分离困难等问题[5-8],故目前多处在中试或示范阶段。间接加热回转窑热解技术是一种可处理小颗粒油页岩的热解工艺[9],其通过高温烟气对油页岩进行间接加热。由于该工艺不需要与高温热载体混合,故系统中粉尘含量大幅度降低,但目前间接加热工艺多局限于实验室小试研究,其工艺成熟度、装备化程度及处理能力无法满足大规模应用需要,难以指导工程施工[10]。

本研究以小颗粒油页岩间接加热回转窑热解工程项目为例,探讨间接加热热解工艺用于小颗粒油页岩处理的效果;并重点分析间接加热回转窑热解工艺工程应用存在的问题及解决措施,以期为小颗粒油页岩间接加热热解技术的工业化应用提供参考。

全文HTML

-

本项目实验物料为辽宁地区产生的小颗粒油页岩,物料总量为65 t。如图1所示,油页岩呈颗粒状(15~30 mm)和粉状(<8 mm);经铝甄实验法测得其平均含水率为9.3%、含油率为3.5%、半焦产率为82.3%。

-

1)铝甄实验。将试样装于铝甄中,在隔绝空气条件下加热到500 ℃,并保持一定的时间。干馏后测定所得油、水、半焦和干馏副产物的收率。

2)热量分析。将一定质量的样品置于密封容器(氧弹)中,通入氧气,点火使之完全燃烧,燃烧所放出的热量传给周围的水,通过测量水升高的温度计算样品能量值及热值。

3)有机质含量。将一定质量的样品置于瓷坩埚中,放入马弗炉中(600 ℃)灼烧1 h,根据样品减少的质量计算有机质含量。

1.1. 供试原料

1.2. 检测方法

-

间接加热回转窑热解工艺是采用间接加热的方式将油页岩加热到设定温度,使油页岩中的水分和油母质受热挥发和气化分解,进而从油页岩中脱附出来;脱附出来的油蒸气随水蒸气一同进入后端冷凝设施,使其转移至液相或固相中,最终实现油页岩中油的回收。

间接加热回转窑热解工艺与气体热载体抚顺炉工艺相比,具有采用连续进料、相同规模设备占地面积小、易于安装维护、可处理小颗粒油页岩的优点。由于气体热载体不与油页岩物料直接接触,馏分气体浓度高,故后续气体冷凝负荷小;此外,加热温度和炉腔内含氧量可控,油蒸汽不易发生二次裂解和燃烧,故油回收率高。

与固体热载体ATP及大工工艺相比,间接加热回转窑热解工艺加热速率可控,可避免热固载体工艺加热速率过快导致的油品重质组分过高或油蒸汽的二次裂解;而且无高温物料返混,可降低馏分气体粉尘夹带量。此外,设备内无复杂结构部件,维护操作方便。但间接加热回转窑热解工艺受自身传热方式的局限,相对气体及固体热载体工艺热利用率相对较低。

-

实验设备采用杰瑞环保科技有限公司针对小颗粒油页岩热解自主研发的间接加热回转窑热解成套设备,整体外观如图2所示。间接加热回转窑热解成套设备由进料系统、热解系统、出料系统、冷凝系统、沉降分离系统、气处理系统、换热系统、散热系统等组成,具体设备组成如表1所示。其中,回转窑设备内部设置清理结构,防止回转窑内壁形成板结层影响传热;回转窑和喷淋头间管路设置清理结构,防止粉尘堵塞管路。成套设备占地20×30 m,设备布局如图3所示。

-

本项目采用间接加热工艺进行小颗粒油页岩热解工程实验,工艺流程如图4所示。油页岩原料通过进料系统连续进入热解系统中,通过天然气燃烧产生的高温烟气对回转窑中的油页岩进行间接加热;热解后产生的页岩半焦通过出料系统降温除尘后连续排出;油页岩热解产生的高温热解混合油气在冷凝系统中经循环喷淋水进行直接冷凝、除尘;冷凝后的油水混合物通过沉降分离系统进行油、水的分离;分离的回收油通过油罐储存,分离的水经换热系统冷却后进入冷凝系统作为喷淋水循环利用,未冷凝的不凝气经气处理系统净化后经风机引出进入回转窑热解系统作为补充燃料燃烧。

-

将小颗粒油页岩物料以1.5~4.5 t·h−1的进料速度由进料系统连续输送至热解系统进行热解处理,采用天然气燃烧产生的高温烟气对油页岩进行间接加热。其中,回转窑物料腔压力控制在−30~−100 Pa,烟气温度控制在600~800 ℃,物料停留时间20~45 min,出料温度控制在400 ℃以上。热解产生的混合气经冷凝系统降温至70 ℃以下,使热解气中大部分油、水蒸汽冷凝,随后进入沉降分离系统进行进一步分离;页岩半焦经出料系统降温至100 ℃以下后收集储存。系统运行结束后,对收集的半焦、回收油、回收水、底泥进行分析,同时考察回转窑和冷凝设备之间设备管道含尘情况及回转窑设备内板结情况。

2.1. 工艺原理

2.2. 设备组成

2.3. 工艺流程

2.4. 工程运行过程

-

油页岩蒸发、裂解产生的油水混合气体及携带的粉尘经冷凝后在沉降分离系统进行分离,分离后在沉降分离设备内自下而上分别形成底泥层、回收水层、浮渣和回收油层,具体油、水、固组成如表2所示。65 t油页岩原料产生油组分2.1 t,实际回收油2.0 t。根据铝甄实验结果可知,油页岩热解产油量可达92.3%;本工程实际油回收率为铝甄实验产油量的88%。本研究结果高于抚顺炉工艺(65%)及ATP工艺(70~80)的油回收率[10]。本研究中回转窑设备馏分气体携尘率为1.2 %,此结果远低于固体热载体ATP工艺中的馏分气体携尘率[6]。

-

实验过程中,油页岩热解产生的页岩半焦出料温度可稳定保持在450 ℃以上。如图5(a)所示,工程实验页岩半焦呈黑色松散状,与铝甄实验半焦(图5(b))表观性质类似。对油页岩原料和不同处理量条件下的页岩半焦进行有机质含量分析,热解处理后油页岩有机质含量由13.0%降至4.0%以下,不同处理量下(2.0、3.0、4.5 t·h−1)工程实验半焦的有机质含量分别为2.7%、3.5%和4.0%,均低于铝甑实验半焦(4.1%)。这说明,本工程实验实际处理(出料)温度达到甚至高于铝甄实验温度(500 ℃),即在工程实验温度下可以达到铝甄实验的油组分产量,这和油页岩热解回收物料分析中较高的油回收率结果一致。

此外,随着油页岩处理量的提高,半焦有机质含量相应增加。其可能的原因是,随着料层厚度增加,回转窑炉壁辐射热降低,使得物料实际达到的处理温度降低,因而不利于油母质的裂解。当油页岩处理量在4.5 t·h−1时,页岩半焦有机质质量分数可达4.1%,仍低于铝甄实验半焦。这说明,当间接加热回转窑设备处理量达4.5 t·h−1时,仍能保持较高的处理温度及油回收率。然而,若进一步提升油页岩处理量,则需要额外增加热量以提升物料的处理温度。此外,对半焦样品进行热量分析,得到页岩半焦平均热值为400 kJ·kg−1,半焦仍保留一定的热值,可以为进一步的综合利用提供热量。

-

对油页岩间接加热回转窑热解工程进行能量消耗统计发现,65 t油页岩原料平均进料量2.8 t·h−1、平均天然气耗量55.8 Nm3·t−1、成套设备平均运行功率181.7 kW、平均电耗64.9 kWh·t−1,不同处理量下具体能耗见图6。如图所示,随着处理量的提高,油页岩热解能耗逐渐降低,热效率逐渐升高。这可能是在低处理量阶段,回转窑内料层厚底低,炉壁热辐射使物料实际达到的温度高于设定处理温度,从而使能耗增加,导致热效率降低。当处理量提高到较高水平时,料层厚度增加,实际物料温度接近控制温度,这和页岩半焦有机质含量结果一致。当处理量提高至4.5 t·h−1时,天然气消耗降至40.1 Nm3·t−1、实际热效率达到41.6%,高于抚顺炉技术(24.9 Nm3·t−1)和ATP技术(22.6 Nm3·t−1)的能耗[5]。这和抚顺炉和ATP技术热解过程中利用了页岩半焦燃烧的热量有关。因此,为进一步降低间接加热回转窑工艺能耗,可在油页岩热解工艺设计时,统筹资源优化配置,在页岩半焦资源化利用时合理利用页岩半焦煅烧产生的高温烟气。同时,由于采用间接加热方式,可根据油页岩综合利用厂区实际情况,利用厂区废高温烟气为间接加热回转窑热解设备提供热量,从而节省天然气资源,最终降低油页岩热解综合成本。此外,还可通过在回转窑燃烧腔设计导流挡板,优化烟气流动方向,降低排烟温度,提升回转窑热效率,最终达到降低综合能耗的目的。

-

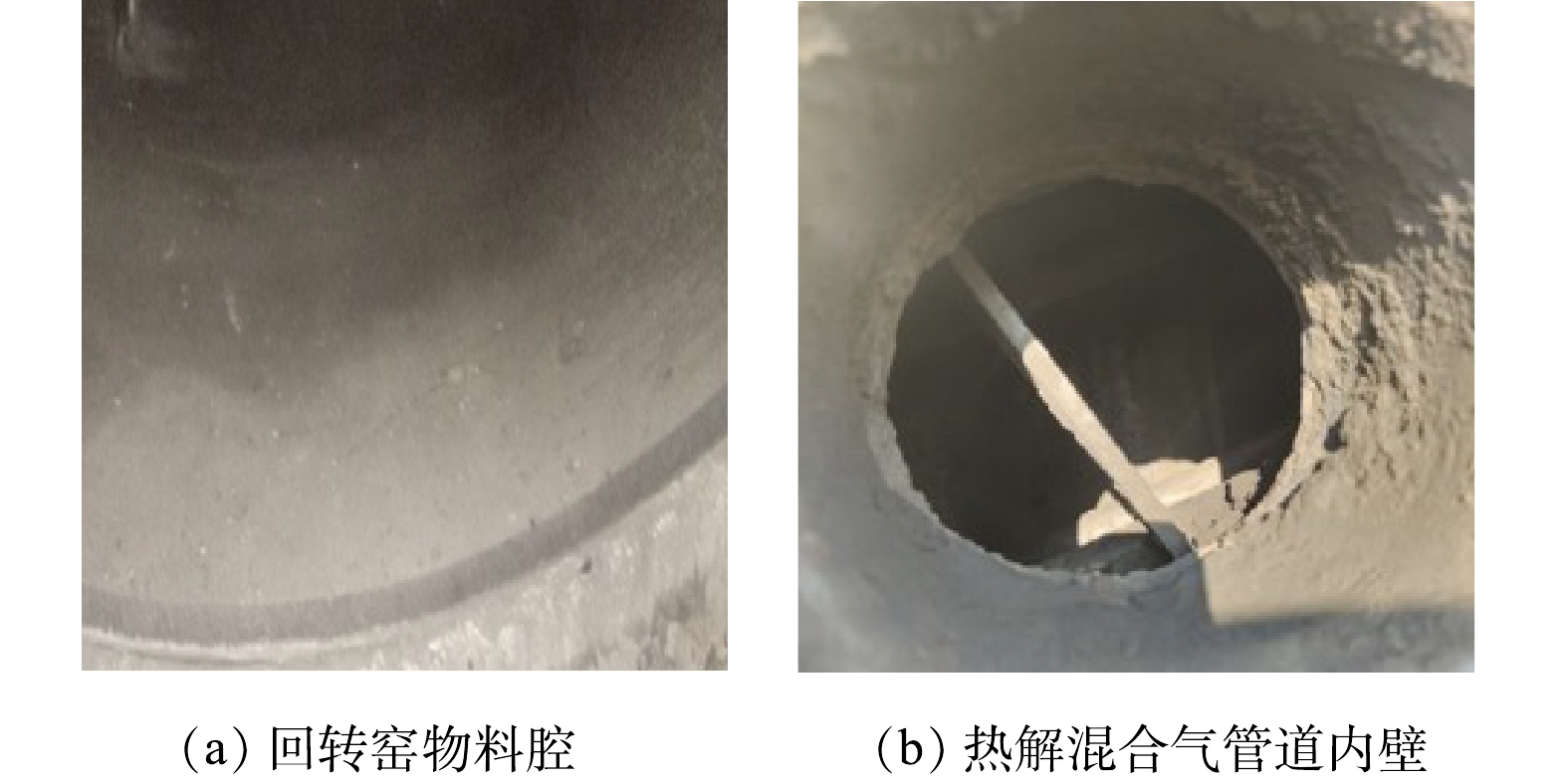

在油页岩热解工程实验过程中,间接加热回转窑热解成套设备运转良好,进出料设备运行顺畅,冷凝系统运行稳定。回转窑物料腔维持在−20~−100 Pa微负压运行,无油气泄漏现象发生。如图7(a)所示,回转窑物料腔内壁无板结物料,说明回转窑内清理结构可实现破板结作用,有利于油页岩在回转窑内的传热。如图7(b)所示,热解混合气管道内无粉尘堆积,说明管道内清理结构可在线实现粉尘的有效清理,管道不易堵塞,验证了间接加热回转窑热解设备应用于油页岩热解处理的可行性。此外,间接加热回转窑热解设备安装操作方便,运行稳定。

-

尽管间接加热回转窑可大幅度降低粉尘携带量,但回收油的含固率仍较高,浮渣和底泥副产物较多。这可能与本工艺采用的直接冷凝方式有关。直接冷凝设备中热解混合气的冷凝和粉尘的沉降同时进行,导致冷凝油和粉尘结合密切,不易分离。因此,为提高回收油品质,降低底泥和浮渣产量,应进一步优化除尘及冷凝工艺,建议后续采用分级冷凝的方式,先对高温热解气进行除尘净化,之后再进行油分的冷凝回收,提高油的分离效率。

此外,间接加热回转窑设备实际处理温度与物料检测控制温度存在一定差异,导致在低处理量时实际处理温度过高,能耗增加。因此,需改进物料检测仪表及布置方式,提高物料温度控制准确度,平衡处理量和能耗的关系。

3.1. 油页岩热解回收物料分析

3.2. 油页岩热解半焦分析

3.3. 油页岩热解能耗分析

3.4. 间接加热回转窑热解成套设备运转状况

3.5. 存在的问题及改进措施

-

1)小颗粒油页岩间接加热回转窑热解工艺可使出料温度达到500 ℃以上、热解气粉尘携带量低,油回收率高于同类技术;同时,页岩半焦保留了一定的热值。

2)间接加热回转窑热解设备占地面积小,安装操作方便,无物料板结和管道粉尘堵塞现象;设备运行稳定,维护成本低,可利用厂区废热降低运行成本。

3)间接加热回转窑设备进行油页岩热解存在回收油含固量高以及系统能耗高、热效率低、温度检测存在误差的问题,后期需进一步对除尘冷凝工艺及烟气热量利用进行优化设计。

下载:

下载: