-

海上油气田在钻井作业过程中会产生大量钻井废物,这些废物因沾染钻井液成分或接触地层等原因而含有烃类、盐类、各类聚合物等污染物,故其成分复杂、有机物含量高,部分物质还具有生物毒性。在较长一段时期内,通常直接将钻井废物排入海洋[1-2],而使其成为了重要的污染源,如钻井废物中油类物质易在海面形成油膜,破坏海洋生态环境;含有钻井添加剂的钻屑沉积海底,可能毒害海洋生物,进而影响海洋生态系统及人群健康。随着环保要求日趋严格,越来越多地区已经禁止将钻井废物直接排海,“零排放”已成为大势所趋[3-4]。因此,将钻井废物运送回陆上处置几乎已成为部分区域水基钻井废物唯一可行的处置途径。但由于目前缺乏针对海上钻井废物的处理工艺,致使海上钻井废物回收上岸后造成堆积。以我国最大的海上油气田渤海油气田为例,截至2019年8月19日,渤海油气田海域水基钻井废物回收上岸后的累计堆放量已高达超过10×104 t,导致港口积压拖轮30多条,部分作业点停工或者推迟。钻井废物的末端处置问题已经影响到了前端的钻井勘探开发效率和作业计划。如何高效率解决海上水基钻井废物回收上岸后的后续处置问题,已成为海洋油气田开发要解决的重课题之一。

鉴于钻井废物具有和部分建筑材料制备原料相似的成分,许多研究者对陆上油气田水基钻井废物回收制备建筑材料开展了相关研究,形成多种资源化工艺并推广应用。例如,以陆上水基钻井废物为原料制备烧结砖[5-6]、陶粒[7]、水泥、免烧砖[8-9]和混凝土等[10]。其中,烧结工艺是目前我国陆上油气田的主流处置工艺,被认为“环境可行”并实现了大范围工业应用。烧结工艺是指在高温下(通常是900 ℃以上)加热固体废物,诱导相邻颗粒的粘结或焊接,从而形成密实度更好的产品,该工艺在降低烧结制品孔隙率的同时提高了制品的其它相关工程性能。此外,烧结工艺还可以通过高温实现有机污染物的完全去除[11],并将重金属固结于以惰性硅酸盐为主的基体材料中以保证制品的环境安全性[12]。然而,海上水基钻井废物的成分与陆上有所差异,其高含盐特性决定了陆上现有处理工艺及技术无法实现完全复制。目前,国内专门针对海上水基钻井废物资源化利用的研究尚在探索阶段。

本研究在对海上水基钻井废物的基本性能进行综合分析的基础上,以海上水基钻屑为主要原料,开展海上水基钻屑制备烧结砖工艺研究,以明确烧结砖性能的影响因素并探讨性能调控方法,进而确定最优制备工艺及相关工艺参数;此外,通过掌握重晶石对烧结砖性能的影响,并结合微观表征(矿物组成和微观形貌),对烧结机理进行深入探讨。本研究可为海上水基钻屑综合利用提供技术参考。

全文HTML

-

海上水基钻屑取自渤海油气田某钻井平台,含水率约为16%,呈灰色渣状;陆上水基钻屑取自川南某页岩气井,呈灰色渣状;页岩取自四川某矿山,经磨细预处理后呈褐色颗粒状;煤炭取自四川某砖厂。采用的药品及试剂为浓硫酸(H2SO4)、浓硝酸(HNO4)、硫酸钡(BaSO4),均为分析纯。

-

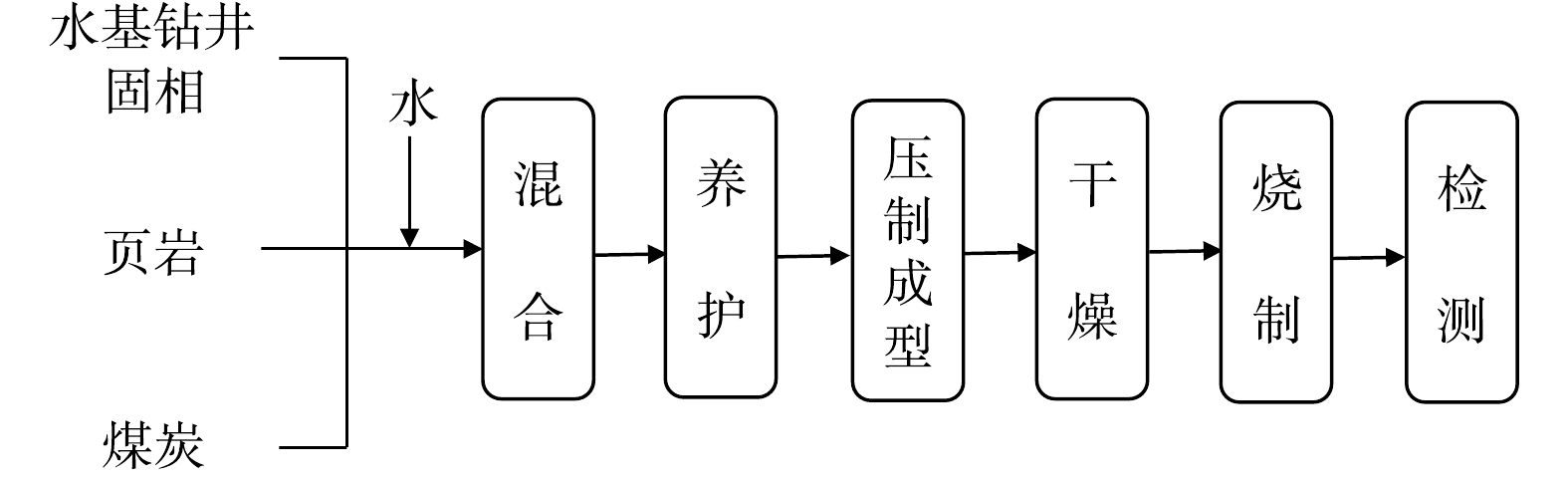

参照原料配比表(表1),将磨细预处理的海上水基钻屑、页岩和煤炭准确称量,在干基状态将原料混合均匀;然后在搅拌机中加入14%(质量分数)的自来水,搅拌均匀后于室温困料陈化4 h,以增强混合料可塑性,提高砖坯表面平滑度;将陈化好的物料装入模具时,采用压力试验机将物料在三联金属模具(40 mm×40 mm×160 mm)中压制成型,再将成型砖坯放入电热恒温干燥箱中,在(100±5)℃条件下干燥一定时间以去除砖坯水分;将干燥好的砖坯放入高温马弗炉中以5 ℃·min−1升温速率至最高烧结温度(900、950、1 000 ℃)后保温3 h,使原料之间充分反应,最后自然冷却至室温。其工艺流程图如图1所示。

-

1)采用X射线荧光光谱仪(XRF,XRF-1800,日本岛津)对原料的化学成分进行分析。

2)采用《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299-2007)[13] 制备海上和陆上水基钻屑毒性浸出液,测定浸出液中的重金属浓度,并与《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3-2007)[14]进行对比。

3)采用《固体废物浸出毒性浸出方法-水平振荡法》(HJ 557-2010)[15]制备海上和陆上水基钻屑浸出液,测定浸出液中的污染物浓度并与《污水综合排放标准》(GB 8978-1996)[16]进行对比。

4)参照标准《砌墙砖试验方法》(GB/T 2542-2012)[17],测试烧结砖的物理力学性能(烧结收缩率、体积密度、抗压强度和吸水率),并与《烧结普通砖》(GB/T 5101-2017)[18]进行对比,以评估烧结砖的建材性能。

5)采用X射线衍射仪(XRD,X Pert PRO MPD,荷兰帕纳科公司)对烧结砖的矿物组成进行表征。

6)采用扫描电子显微镜(SEM,ZEISS EV0 MA15,德国卡尔蔡司)对烧结砖的微观形貌进行分析。

1.1. 供试原料及试剂

1.2. 烧结砖制备方法

1.3. 分析检测和表征方法

-

1)化学组成分析。海上水基钻屑、陆上水基钻屑和页岩的化学组成的对比如表2所示。海上水基钻屑与陆上水基钻屑的主要化学成分相似,均以SiO2、Al2O3和Fe2O3为主,同时含有部分CaO、Na2O、K2O、MgO等。由于陆上水基钻屑中的硅质量分数较低(29.24%),钙质量分数较高(19.30%),这可能是导致目前陆上水基钻屑在烧结砖中掺量比较低(低于10%)的主要原因之一。而海上水基钻屑中硅质量分数较高(53.42%),同时主要化学成分均在烧结砖适宜范围内(Al2O3为2.00%~10.00%、Fe2O3为2.00%~10.00%、CaO为0~10.00%)。因此,从化学组成来看,其具备制备烧结砖可行性。

2)浸出毒性分析。由表3可知,陆上水基钻屑和海上水基钻屑重金属浸出毒性均远低于《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3-2007)[14]中的危险废物限值。由表4可知,海上水基钻屑和陆上水基钻屑水浸出液中的部分指标(TOC、石油类)均不能完全达到《污水综合排放标准》(GB 8978-1996)[16]一级标准限值,在未妥善管理的情况下可能对环境造成二次污染。因此,海上水基钻屑与陆上水基钻屑均可归类为一般Ⅱ类工业固体废物而非危险废物,可直接进行资源化利用。

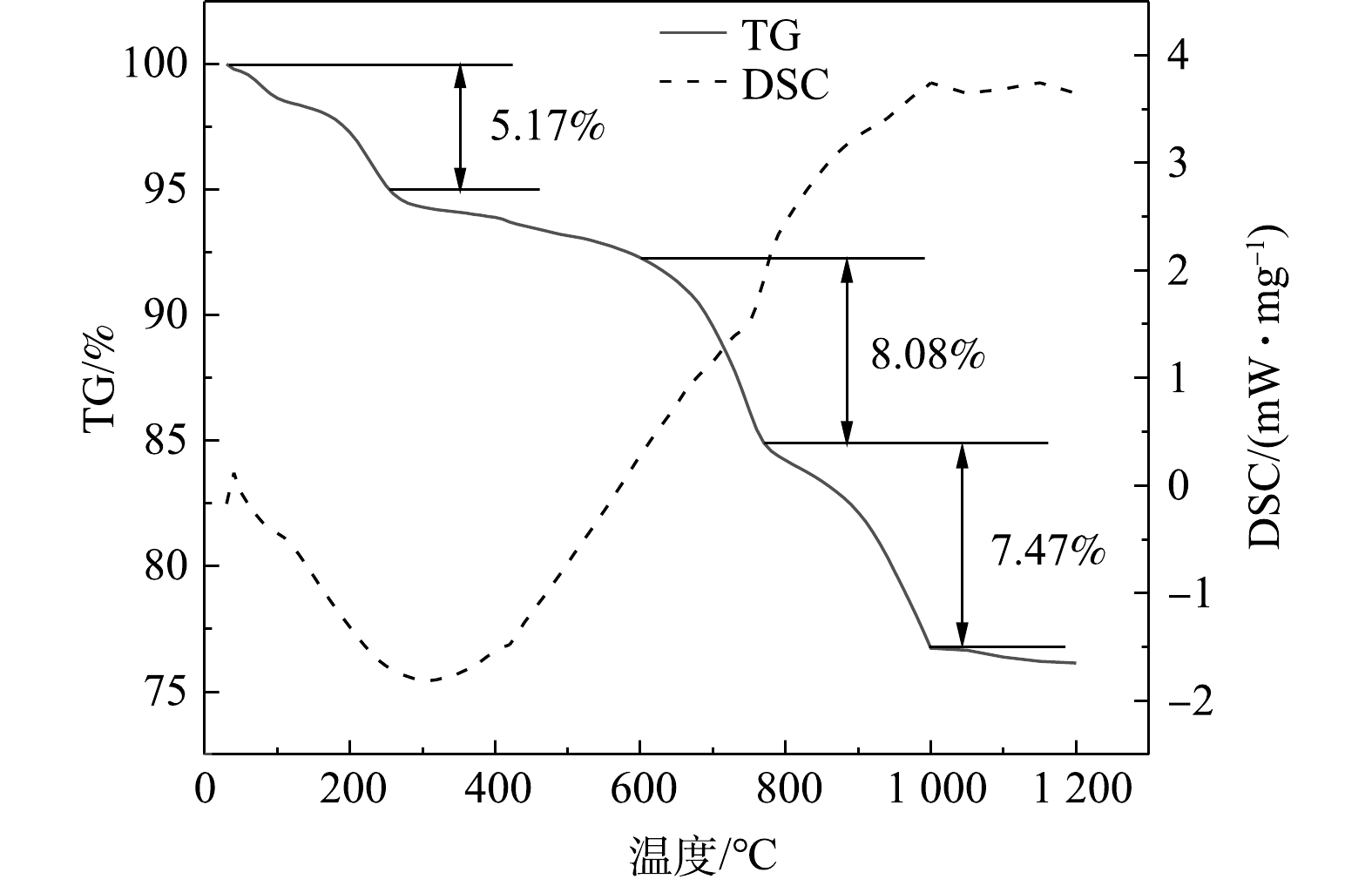

3)热分析。为制定合理的烧成制度并探明海上水基钻屑在烧成过程中发生的物理化学变化,对水基钻屑进行了热分析,结果如图2所示。海上水基钻屑在加热过程中,整体呈逐渐失重趋势。200 ℃以下的失重,主要是样品中排除自由水引起的;200~600 ℃的失重主要是由于有机组分去除引起;600~800 ℃的明显失重主要是由于方解石和高岭石等矿物分解或一些低沸点物质挥发导致;800 ℃以上,钠长石不断熔融使得熔融液相提前出现,促使固相反应进行,形成新的结晶态物质。值得注意的是,当烧结温度高于900 ℃时,原料重量还在持续降低,初步推测,这可能是由于无机氯盐在高温段挥发或与其他物质反应而被释放出去所导致。结合目前传统烧结砖烧制温度(约900~1 100 ℃),本研究初步选定烧结温度分别为900、950和1 000 ℃。

-

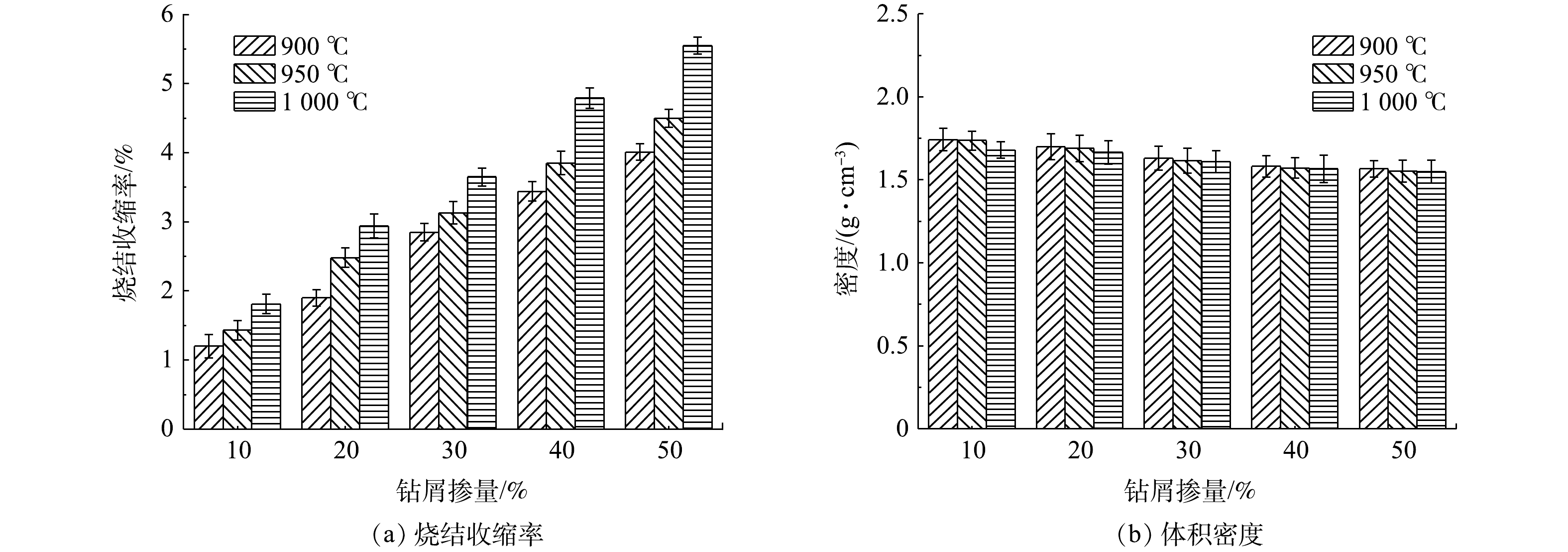

1)水基钻屑掺入量和烧结温度对烧结砖的烧结收缩率和体积密度的影响。烧结体积收缩率是指烧结砖试样烧结后的体积变化。干燥的成型坯体经高温烧结后,部分矿物组分分解和挥发物质去除,加之熔融玻璃相的粘结,会使砖体发生收缩。通常而言,烧结收缩率要求不超过8.0%[19],较高收缩率易导致烧结砖发生明显变形,从而降低砖体性能。实验结果如图3所示。由图3(a)可知,在相同烧结温度下,烧结收缩率随着水基钻屑掺入量增加而增加。这可能是因为,海上水基钻屑的LOI值较高(约22%),有机物以及高温易分解矿物或其它挥发性物质较多,因此,烧结过程中会使砖体内部产生更多孔隙,从而增大质量损失和孔隙率,最终在熔融玻璃相的粘结效应下导致砖体内部颗粒组分聚集进而产生收缩。在相同原料配比下,随着烧结温度的提高,烧结砖的烧结收缩逐渐增加。当烧结温度为1 000 ℃、水基钻屑掺入量为50%时,烧结收缩率最高金可达5.6%。不同烧结温度(900、950、1 000 ℃)下所有配比的烧结砖收缩率均小于8%,因此,烧结砖的外观均未发生明显变形收缩。由图3(b)可知,在相同烧结温度下,烧结砖的体积密度随着水基钻屑的掺入量增加而降低。这可能是因为海上水基钻屑中包含较多化学结晶水、有机成分和矿物组分(碳酸盐、高岭土等),故其LOI值远高于页岩(6.8%),因此,水基钻屑掺入量增加会增加砖坯在烧结过程中的质量损失。

2)水基钻屑掺入量和烧结温度对烧结性的抗压强度和吸水率的影响。抗压强度作为评估建筑材料质量最重要的性能参数,直接决定着建筑材料的应用性。吸水率是衡量烧结砖耐久性能的一个重要因素。根据国家标准《烧结普通砖标准》(GB 5101-2017)[18]的要求,烧结普通砖的抗压强度最小不能低于10 MPa,吸水率则要求低于18%。由图4(a)可知,在相同烧结温度下,随着水基钻屑掺入量增大,抗压强度逐渐降低。这可能是因为,增加钻屑掺入量降低了泥料颗粒之间的结合性,此外,烧失量在烧结过程中致使产生了更多孔隙,造成砖体出现应力集中效应,极大降低了烧结砖体性能。由图4(b)可知,在相同烧结温度下,随着水基钻屑掺入量增大,吸水率则逐渐增大。当熔融玻璃相不足以填充内部孔隙时,将会降低抗压强度,增加烧结砖吸水率。在同一原料配比下,通过对比900、950、1 000 ℃温度下的烧结砖性能,发现随着烧结温度逐渐升高,烧结砖的性能有一定改善(抗压强度提高,吸水率降低)。这可能是因为,在保证砖体外观质量的前提下,适当提高烧结温度有助于促进熔融进而生成更多低共熔物和熔融玻璃相。本实验结果表明,海上水基钻屑掺入比增加对烧结砖性能呈负效应。当海上水基钻屑掺入量超过30%时,抗压强度低于10 MPa、吸水率高于18%,该砖体性能已不能满足《烧结普通砖》(GB 5101-2017)[18]的要求。

综上所述,在海上水基钻屑∶页岩∶煤炭=30∶65∶5、成型水分14%、陈化时间4 h、成型压力20 MPa、(100 ± 5) ℃下干燥8 h、升温速率5 ℃·min−1、烧成温度1 000 ℃、保温时间3 h的条件下,制得的水基钻屑烧结砖的性能良好,能够满足《烧结普通砖》(GB/T 5101-2017)[18]中MU15的要求。

-

为了解海上水基钻屑在烧结过程中的物相变化以及微观形貌,探明烧结砖强度来源,对烧结砖样品进行了XRD和SEM分析并深入探讨其烧结机理。

1) XRD。图5为不同水基钻屑掺入量和烧结温度下烧结砖的XRD图。在不同水基钻屑掺入量(图5(a))和不同烧结温度(图5(b))条件下,烧结砖的主要矿物相均为石英(SiO2)、钠长石(NaAlSi3O8)、赤铁矿(Fe2O3)、钙长石(CaAl2Si2O8)和重晶石(BaSO4)。这些矿物组分形成了烧结砖的骨架结构,有助于提高其力学性能[20]。由图5(a)可知,在相同烧结温度(1 000 ℃)下,随着水基钻屑掺入量增加,使得烧结砖性能降低的同时,石英特征峰强度逐渐增大,而钠长石峰值则逐渐降低。通过观察XRD结果可知,这可能是因为水基钻屑中虽然含有一定钠长石,但是含量较低,提高水基钻屑掺入量将降低混料中的长石含量。钠长石在烧结过程中可以与石英及其余硅铝酸盐矿物形成低共熔物,促进矿物分解熔融,增加样品内部的熔融玻璃相[21]。由图5(b)可知,随着烧结温度升高,钠长石特征峰强度逐渐增高,同时,石英特征峰强度逐渐减小。这表明,提高烧结温度有助于长石矿物成分和更多石英熔融(即玻璃化),提升烧结砖性能。值得注意的是,在整个烧结过程中,重晶石(BaSO4)衍射峰基本无明显变化,这表明重晶石并未参与固相反应。重晶石主要来源于钻井阶段的加重材料,稳定性较好,具有较高熔融温度(约1 500 ℃左右),因此,在烧结砖烧结过程中稳定存在。

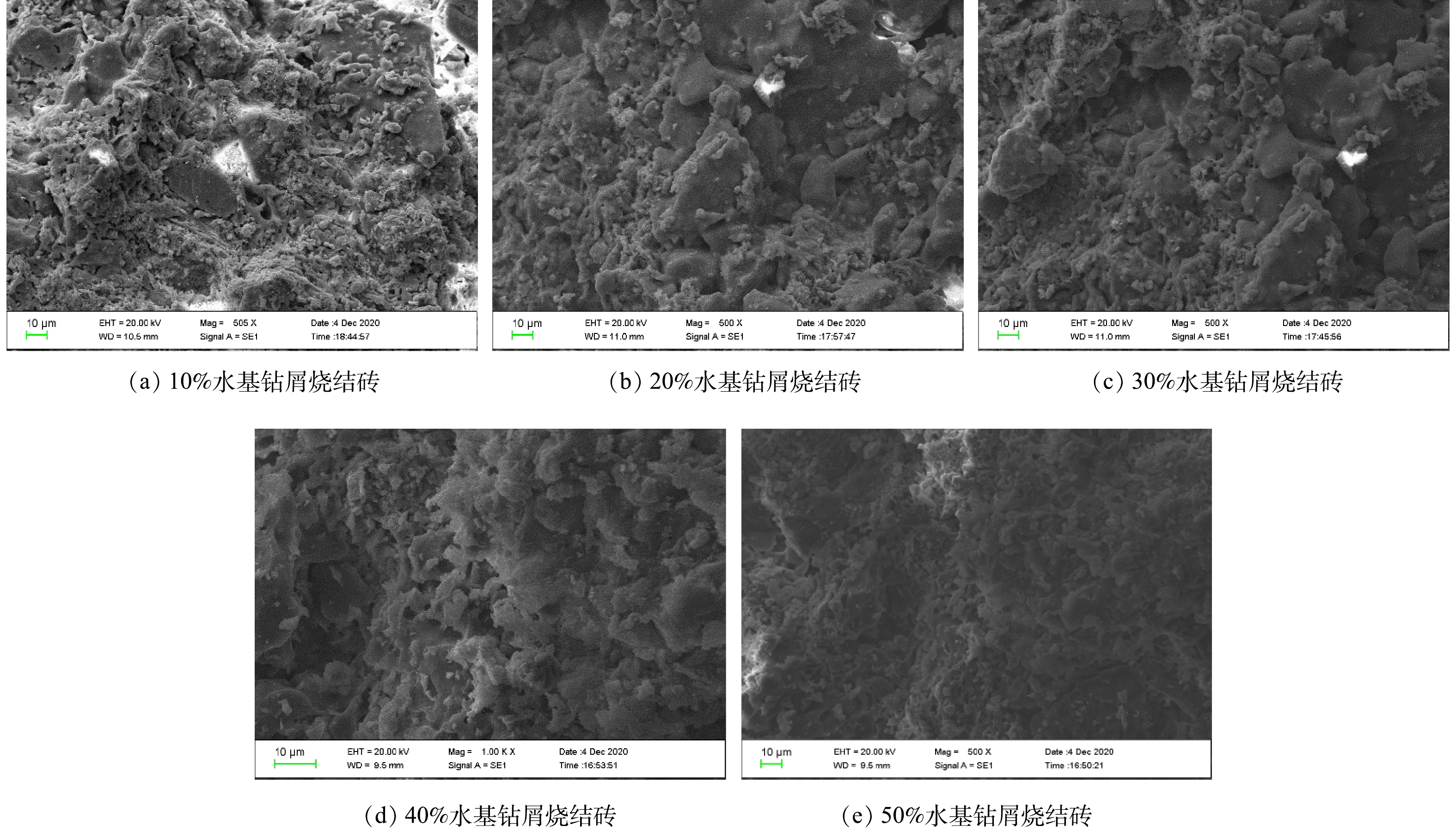

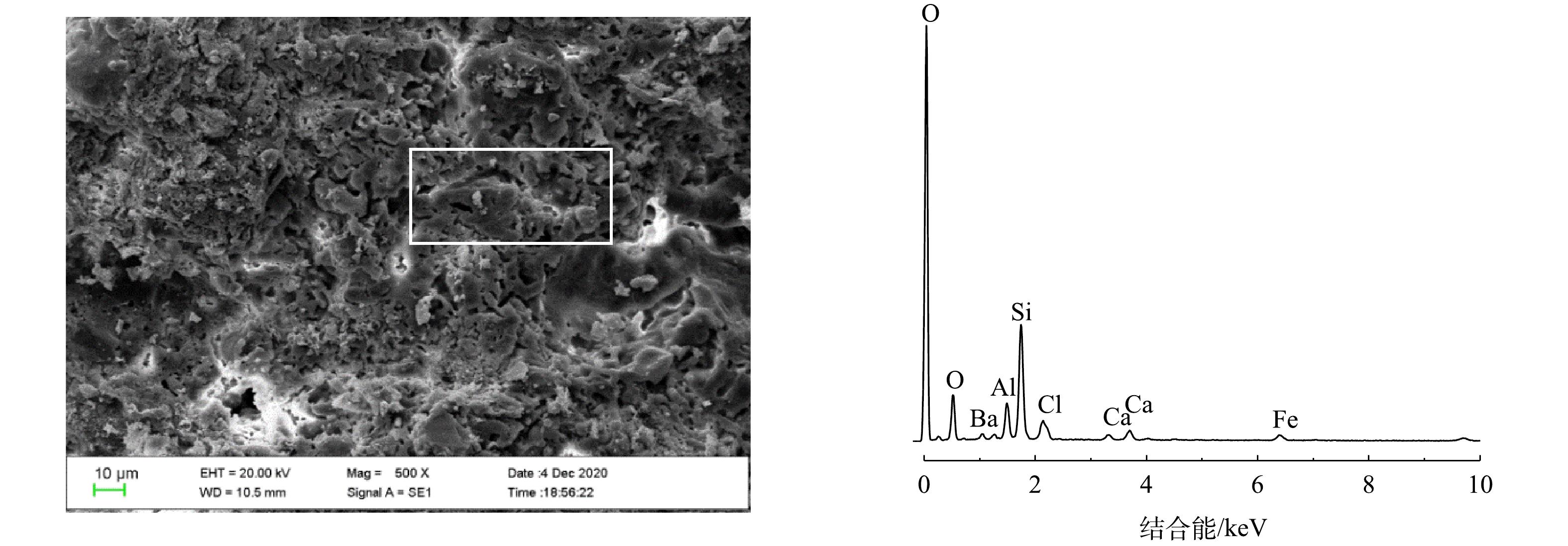

2) SEM。图6为不同水基钻屑掺入量条件下的烧结砖微观结构图。由图6(a)~6(e)的变化可以看出,随着水基钻屑掺入量增加,烧结砖孔隙率增加,密实度降低,同时熔融玻璃相减少,导致了烧结砖性能降低。这可能是由于钻井岩屑中有机质燃烧、矿物组分分解及易挥发物质挥发使得烧结过程中大量气体逸出。此外,由图7可以看出,水基钻井岩屑烧结砖中主要元素为O、Si、Al、Ca和Fe,这表明烧结砖的矿物骨架结构以硅铝酸盐结构为主[22]。值得注意的是,在烧结砖中存在Ba元素;结合物相分析结果(图5)可知,烧结砖结构中存在重晶石。

-

通过微观性能分析可知,重晶石(BaSO4)在整个烧结过程中稳定存在,并未参与固相反应。本节以页岩为主要原料,加入不同比例重晶石(0、2%、4%、6%、8%、10%),以研究重晶石对烧结砖性能的影响,结果见图8。由图8可知,随着重晶石掺入量的增加,烧结砖性能明显降低,同时伴随着孔隙率增加。未添加重晶石的烧结砖性能最优,在仅添加了2%重晶石后,烧结砖抗压强度降低了6.24 MPa。这可能是因为,重晶石硬度较低(约莫氏3.0~3.5);同时,也因为试样吸水率增加了4.58%。当重晶石掺入比超过6%,烧结砖的抗压强度(9.40 MPa)和吸水率(20.21%)均不满足《烧结普通砖》(GB/T 5101-2017)[18]相关要求。一般情况下,烧结过程中矿物分解和物质挥发导致气体逸出使得孔隙增加,而熔融液相的填充有助于微孔闭合[23]。然而,重晶石稳定性极好且并不容易发生热分解,这意味着在烧成阶段重晶石会在相邻微孔边界形成隔断,阻止了熔融液相填充,使得密实度降低孔隙率增大,最终导致砖体产生隔层现象从而降低了抗压性能。因此,水基钻屑中重晶石的存在可能会导致烧结砖孔隙率增加,进而影响烧结砖的抗压性能。

-

烧结砖在使用过程中不可避免会接触到水,为确保其环境安全性,对最佳工艺制备条件下(海上水基钻屑∶页岩∶煤炭=30∶65∶5、成型水分14%、(100±5) ℃干燥8 h、烧结温度1 000 ℃,保温时间3 h)制备的烧结砖浸出液中的污染物进行评估是必要的。检测结果如表5所示。由表5可知,经烧结处理后,水基钻屑烧结砖的水浸出液中污染物浓度均未超过《污水综合排放标准》(GB 8978-1996)[16]的排放限值。其中,Cl−浓度降低极为明显,几乎实现了完全去除,这说明了高温烧结对氯离子去除是有效的。此外,烧结砖浸出液中大部分重金属也均未检出,这说明水基钻屑制烧结砖对重金属固化效果良好[24]。因此,从环境安全角度来看,制备烧结砖是一种适于处理海上水基钻屑的方法。

2.1. 海上水基钻屑理化性能分析

2.2. 不同制备工艺对烧结砖性能的影响

2.3. 烧结砖微观分析

2.4. 重晶石对烧结砖性能的影响

2.5. 烧结砖浸出液污染物分析

-

1)在最佳制备工艺条件下(海上水基钻屑∶页岩∶煤炭=30∶65∶5、成型水分14%、(100±5) ℃干燥8 h、烧结温度1 000 ℃,保温时间3 h)制备的烧结砖性能优良,可满足《烧结普通砖》(GB/T 5101-2017)中MU15的要求。

2)重晶石(BaSO4)对烧结砖性能降低极为明显,在砖体内部微孔边界形成隔断,阻止熔融液相填充,这也限制了钻屑在烧结砖中的掺入比。

3)烧结砖浸出液中各项环保指标均满足国家标准《污水综合排放标准》(GB 8978-1996)中的要求,可以实现对海上水基钻屑的无害化处理。

下载:

下载: