-

我国纺织行业已形成全球领先、完备的产业体系,在国际纺织产业链和供应链分工中占据重要地位,综合竞争力居于世界前列,彰显中国制造业的硬实力[1]。印染行业是提升纺织品功能品质、增强高端纺织集群竞争力的关键环节。印染生产过程废水排放量大,约占我国纺织工业的70%[2];印染废水含有多种复杂的化学物质,如染料、表面活性剂、过氧化物、盐和重金属等,具有污染物浓度高、种类多、含有毒有害成分及色度高等特点[3-4],处理1 t印染废水产生的污泥量远高于处理相同量的市政污水[5-7]。印染污泥的减量化和资源化,是行业实现高质量发展亟待破解的重要难题。近年来,我国大力推动污泥资源化和无害化处置,政策明确要求对于含重金属和难生化降解有毒有害有机物的污泥,应优先采用集中或协同焚烧方式处理[8-9]。印染污泥热值高,焚烧处理能量回收潜力大,同时能分解有毒有害物质,是行业循环经济发展的重要举措,已成为主流处置方法[10-11]。

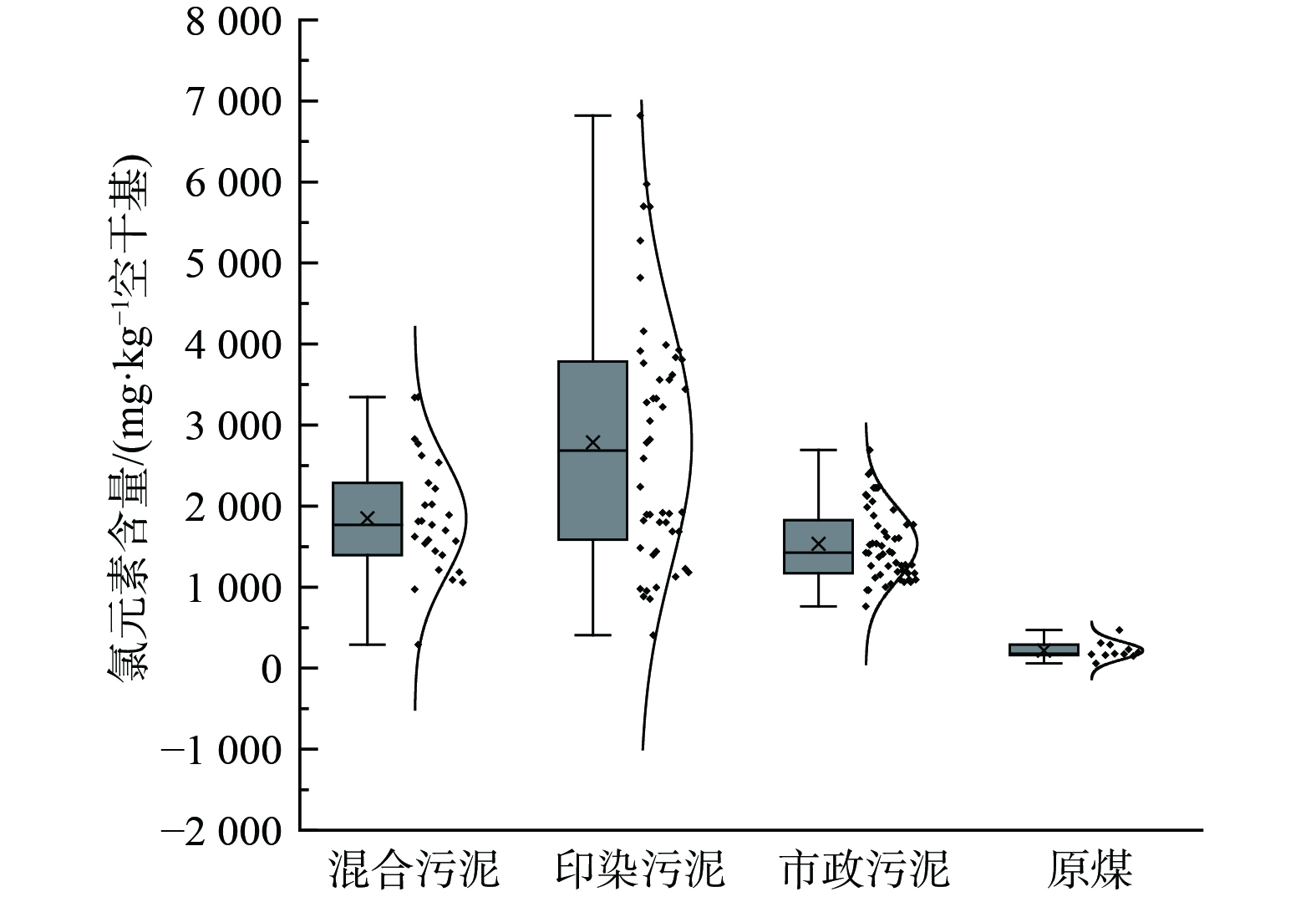

印染生产过程中染料上染率一般在70%~80%,使用量大的染料,如分散染料、活性染料等,其结构中多含有氯;同时使用的助剂,如媒染剂、防霉剂、阻燃剂、漂白剂等,较多也含有氯。因此,印染废水中的氯来自染色过程中染料释放出的氯,未利用染料所含的氯[12],以及印染助剂带入的氯,这些氯元素在废水处理过程中大部分进入污泥,导致印染污泥具有高氯特点[13]。实际工程案例检测显示,印染污泥中氯元素平均含量高达3 000 mg∙kg−1 (干燥基) 左右,是我国煤炭的平均含氯量 (220 mg∙kg−1,干燥基) [14]的13.6倍。印染污泥焚烧产生的高氯烟气,在净化处理时生成氯化铵、氯化钙等,易导致换热器、风机等焚烧系统的设备腐蚀或堵塞[15-18],对安全生产和烟气超低排放带来重大挑战。

印染污泥焚烧过程复杂,生产系统安全环保稳定运行要求高,因而需要充分掌握印染污泥焚烧过程氯的迁移代谢特征。本研究运用物质流分析方法,依托大型印染污泥干化焚烧热电联产工程,建立基于最小工艺单元的氯元素代谢模型,识别氯元素物质流管理关键节点,进而制定针对性策略,保证安全生产和烟气超低排放。

物质流分析通过追踪经济—环境系统中特定物质的输入、输出、贮存等过程,量化经济系统中物质流动与资源利用、环境效应之间的关系,为资源环境优化管理提供科学依据[19]。基于物质流分析结果,可有效识别特定地区对环境有重要影响的关键物质的流向、累积,进而揭示其环境影响,并可对特定物质的减排技术进行评估。物质流分析方法的一个重要应用是针对铜、铁、锌、铝、钴、镍、稀土等战略性金属,或砷、汞、铅、镉、氯、多氯联苯、含溴阻燃剂等对环境影响大的有毒有害物质开展分析[20]。

当前针对氯的物质流已有一些研究,如ZHANG等[21]以上海化工园区3家氯碱企业为案例,建立氯代谢场景,以流量分析、生命周期评估等方法评价氯碱工业共生系统;MA等[22]提出了一种工业园区层面氯代谢一般性模型,研究了中国某化工园区氯化钠、氯气、氯化氢、含氯废水等相关的氯元素流,提出了氯元素转化、回收方案;HAN等[23]研究了氯碱化工沿产业链的氯元素代谢效率。燃煤电厂中氯的代谢规律也受到较多关注,如笪春年等[24]通过分析安徽4家燃煤电厂的燃煤、烟气以及副产物中的氯含量,探究了煤燃烧过程中氯的代谢和释放特征;程正霖等[25]研究了高炉的氯平衡,识别出氯输入输出的主要环节,以及有机态和无机态氯在高炉中的代谢转化。针对污泥焚烧过程中氯元素代谢特征,本研究通过“污泥* and 氯*”,以及“sludge-to-energy/sludge inciner*”等关键词分别在CNKI和Web of Science等数据库检索,尚未见相关文献。

-

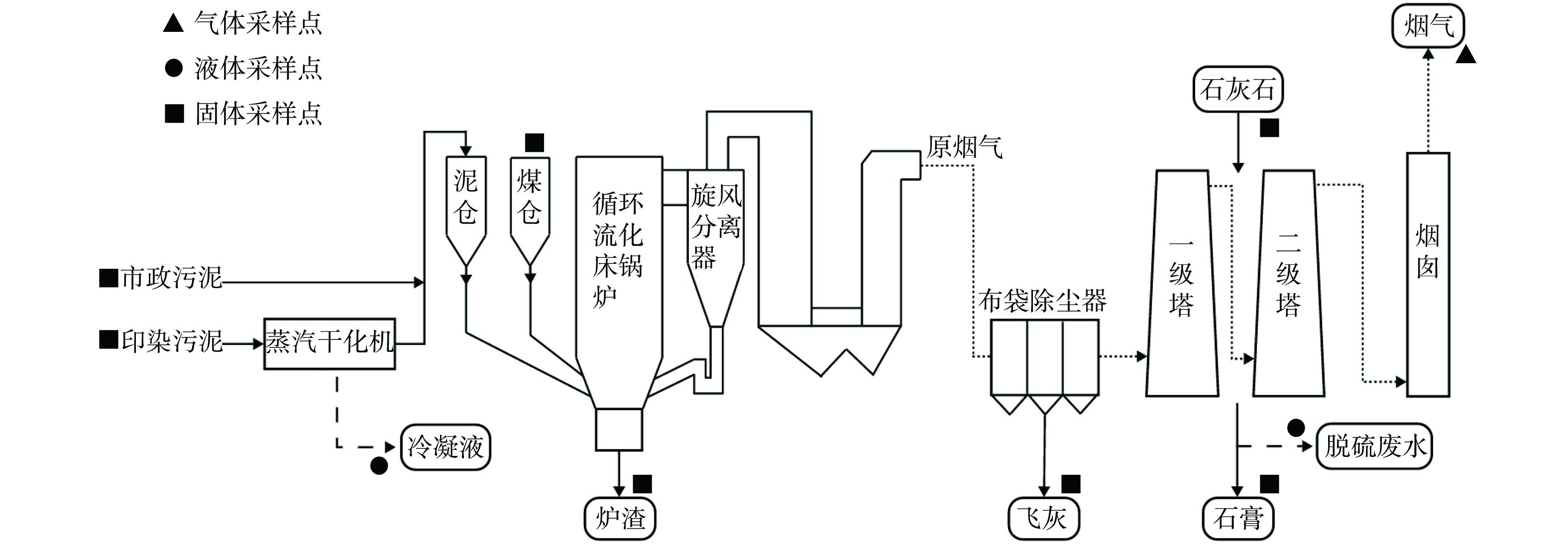

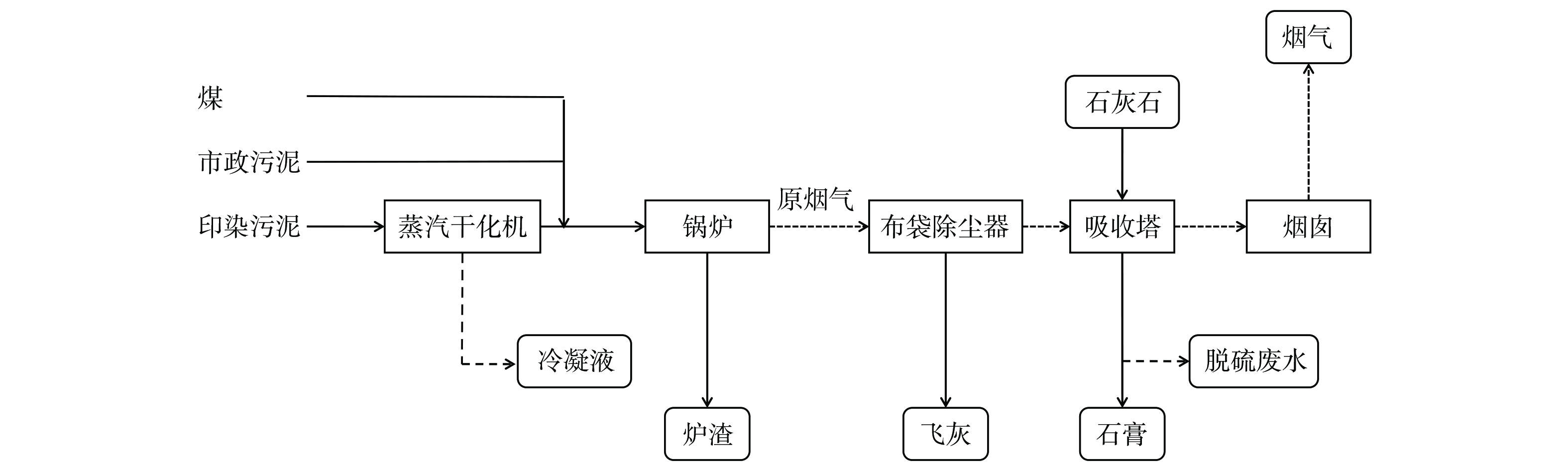

以绍兴地区某印染污泥清洁化处置示范项目为案例,该项目为国内单体规模最大的污泥干化热电联产工程装置,设计污泥处置能力为2 500 t∙d−1,其中800 t∙d−1为印染企业厂内产生的污泥,1 700 t∙d−1为印染园区集中式污水处理厂产生的污泥,鉴于园区集中式污水处理厂同时还处理所在区域城市生活污水,将前者简称为“印染污泥”,后者简称为“市政污泥”,两种污泥混合后进行干化焚烧。根据管理政策,该类污泥资源化项目要求入炉煤炭掺烧比例不高于20%。项目主体设备为1台额定蒸发量为130 t∙h−1的高温高压循环流化床污泥焚烧炉和1台25 MW抽凝式汽轮发电机组。烟气排放采用“炉内脱硫+脱硝 (SNCR+SCR)+活性炭吸附+布袋除尘+石灰石-石膏法脱硫 (双塔双循环)+管束除雾”联合净化系统。

-

根据案例工程的实际工艺过程,从入厂污泥到烟气排放,建立全过程氯元素代谢分析模型,包括干化、焚烧、除尘、脱酸、排放等5个主要工艺过程和11种流 (见图1) ,采用实测和理论计算两种方法量化氯含量。具体阐述如下:印染污泥入厂后先经蒸汽干化,污泥含水率由65%降至50%,这个过程产生的干化冷凝液中含有部分有机氯及无机氯。干化后的印染污泥与市政污泥、煤炭按一定比例混合后送入锅炉,焚烧过程中氯元素主要以无机氯的形式进入烟气和炉渣。烟气经布袋除尘后,部分氯元素以氯盐形式进入飞灰;除尘后的烟气进入脱酸吸收塔,脱酸剂石灰石浆液会带入少量的氯元素,烟气先后经过吸收塔和管束除雾,氯元素大部分进入脱硫废水和石膏,少量以氯化氢形式由烟囱排至大气。

基于图1,计算案例项目中氯元素的流向、流量,并进行分析,见式(1)。依据物质守恒原理,输入端氯元素的量与输出端相等,构建模型,见式(2)。

式中:Mi 为物质i中的总氯量,mg;mi为物质i的质量,kg;Ci 为单位质量物质i中的氯含量,mg∙kg−1。

-

根据案例项目的生产工艺流程设置采样点 (见图2) 。所有样品均从稳定运行的生产线取样,样品涵盖生产工艺各环节输入和输出过程中的十余种含氯物质,包括入炉印染污泥、入炉市政污泥、燃煤、印染污泥干化冷凝液、炉渣、飞灰、原烟气、石灰石粉、石膏、脱硫废水、排放净烟气等。采样时间为2023年2~12月,检测数据为算术平均值,原料数量来自企业生产统计报表。

样品处理及分析方法采用相应的国家标准,其中:入炉污泥与干化冷凝液中有机氯分析采用微库伦法[26]、无机氯采用硝酸银滴定法[27];煤中氯含量检测采用高温燃烧水解-电位滴定法[28];炉渣、飞灰、石灰石浆液、石膏、脱硫废水中氯含量检测采用硝酸银滴定法[27];原烟气氯含量根据理论计算获得;烟囱烟气中的氯含量为CEMS系统的实时监测值。

-

根据案例工程各生产环节的氯含量分布,包括3种入炉燃料、2种气体介质、2种液体介质、4种固体介质,分别进行检测,数据结果见表1,其中原烟气氯含量为计算值。数据显示,印染污泥入炉氯含量、原烟气及脱硫废水中氯含量均较高,入炉煤、干化冷凝液、及处理后排放的烟囱烟气中氯含量均较低

-

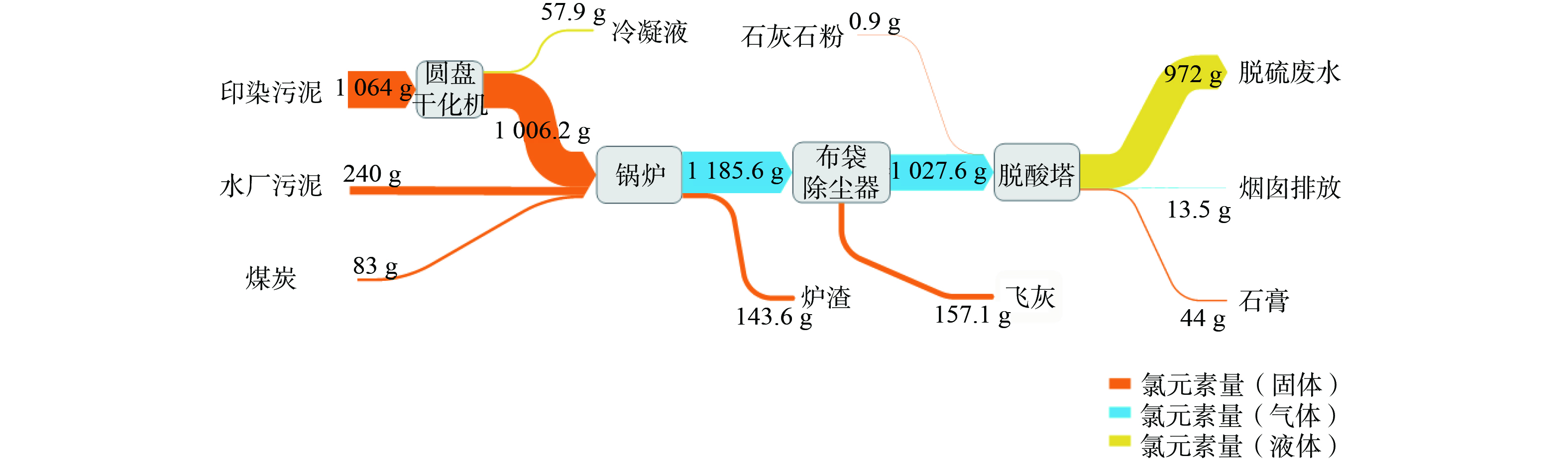

依据采样实测数据,对案例工程印染污泥焚烧生产过程各工序物料量、氯含量进行平衡计算,以1 t入炉混合燃料 (市政泥∶印染泥∶煤比例为0.31∶0.49∶0.20) 为基准,生产过程中各部分产物及环境排放中氯元素的迁移代谢过程见图3,由图可知,印染污泥是本案例工程中最大的氯来源,经脱酸处理后绝大多数氯元素进入脱硫废水,最终烟囱排放的氯仅占极少部分。以下重点对氯元素在各工艺环节的迁移、控制重点和调控策略进行深入阐述。

-

为量化生产工艺过程中氯代谢特征,本研究定义元素迁移系数,表征某个焚烧工艺环节输出的氯元素量占入炉燃料总氯量的比值,见式(3)。

式中:ζ为元素迁移系数;Mn为某个焚烧工艺环节产物的氯量,mg;M为入厂燃料中的总氯量,包括有机氯和无机氯,mg。

根据检测数据,经平衡计算,得到各工艺环节氯元素迁移系数 (见表2) 。印染污泥在干化过程中约3%~5%的氯元素进入干化冷凝液;入炉混合燃料焚烧后,混合燃料中9%~11%的氯元素进入炉渣,10%~12%的氯元素进入飞灰,2%~4%的氯元素进入脱硫石膏;约69%~71%的氯元素进入脱硫废水;经烟气排向大气中的氯极其微量。

进一步,分析入炉氯元素在气固液三相介质中氯元素的分配特征,即21%~28%进入固废,72%~76%进入废水,极少量排向大气中。

研究发现,入炉燃料中的氯元素在燃烧过程中的释放系数为89%~91%;原烟气中的氯经布袋除尘,对氯元素的去除效率仅10%~12%,且主要为颗粒态氯 (主要为氯化盐) ;石灰石-湿法脱硫装置脱除了原烟气中约71%~75%的氯元素,承担了主要的脱氯功能,是氯元素流管理的关键环节;但与此同时,浆液中氯离子浓度增高,会对脱硫浆液系统的设备产生腐蚀、结垢,增加脱硫系统的运行能耗并降低脱硫效率,需要加强脱硫浆液中氯离子实时监测。浆液中氯离子控制浓度与所选设备的材质有关,案例工程运行显示,浆液中氯离子浓度宜控制在20 000 mg∙L−1以下,须根据检测结果及时置换或补充氯浓度较低的新鲜浆液,以避免脱硫系统产生石灰石盲区现象。经过除尘、脱酸后,仅有少量的氯化氢排入大气中,检测期间排烟中氯化氢的平均浓度为2.1~2.8 mg∙Nm−3 (含氧量11%) ,远低于排放要求。案例工程产生的飞灰、炉渣及石膏均实现资源综合利用。

-

进一步,将案例工程印染污泥热电联产与类似规模的燃煤热电联产进行比较,分析入炉燃料中入炉氯含量 (见表3) 。

印染污泥热电联产的入炉燃料由市政污泥、印染污泥、原煤组成,入炉燃料的氯含量分布见图4,其中市政污泥氯含量范围在700~2 700 mg∙kg−1;印染污泥的氯含量变化范围较大,为400~7 000 mg∙kg−1。根据表3可知,入炉混合燃料 (市政泥∶印染泥∶煤比例约为0.31∶0.49∶0.20) 的氯元素含量为1 200~3 000 mg∙kg−1,相比于燃煤电厂所用的动力煤 (平均含氯量220 mg∙kg−1) ,氯元素高达5.4~13.7倍。根据入炉燃料实测的氯含量及低位热值,计算得出入炉燃料单位热值氯含量为1.4~2.4 mg∙kcal−1,约为燃煤电厂入炉煤氯含量平均值的14.6倍。按照入炉燃料的氯元素含量以及占比统计,煤炭含氯量低且投加量少,导致煤炭对氯元素贡献度低;印染污泥含氯量高且投加量高,因而印染污泥对氯元素贡献度高;而市政污泥贡献度介于两者之间。三种燃料对入炉燃料中氯元素的贡献度分别为:印染污泥74.3%、市政污泥23.5%和煤炭2.2%。入炉混合燃料中印染污泥的量对工艺过程各环节氯元素的含量有重要影响。

案例工程入炉混合燃料因氯含量高、含水率大,焚烧烟气中气态水和氯化氢气体的浓度均较高,导致空气露点温度和酸露点温度均低,极易引起风烟系统设备的腐蚀或堵塞,对项目安全生产和环保达标排放影响大。由于印染废水成分复杂,相应印染污泥氯元素含量变化也很大,进而导致入炉混合燃料的氯含量差异大,使得案例工程的生产运行中氯元素的控制较为复杂,需要从印染生产阶段着手,一厂一策细化入厂污泥源头分质分类管理。

-

案例项目采用烟气联合净化工艺,可有效处理高氯烟气,确保大气污染物实现超低排放 (见表4) ,其工艺配置与运行经验可为国内同类型污泥焚烧热电联产装置提供参考。

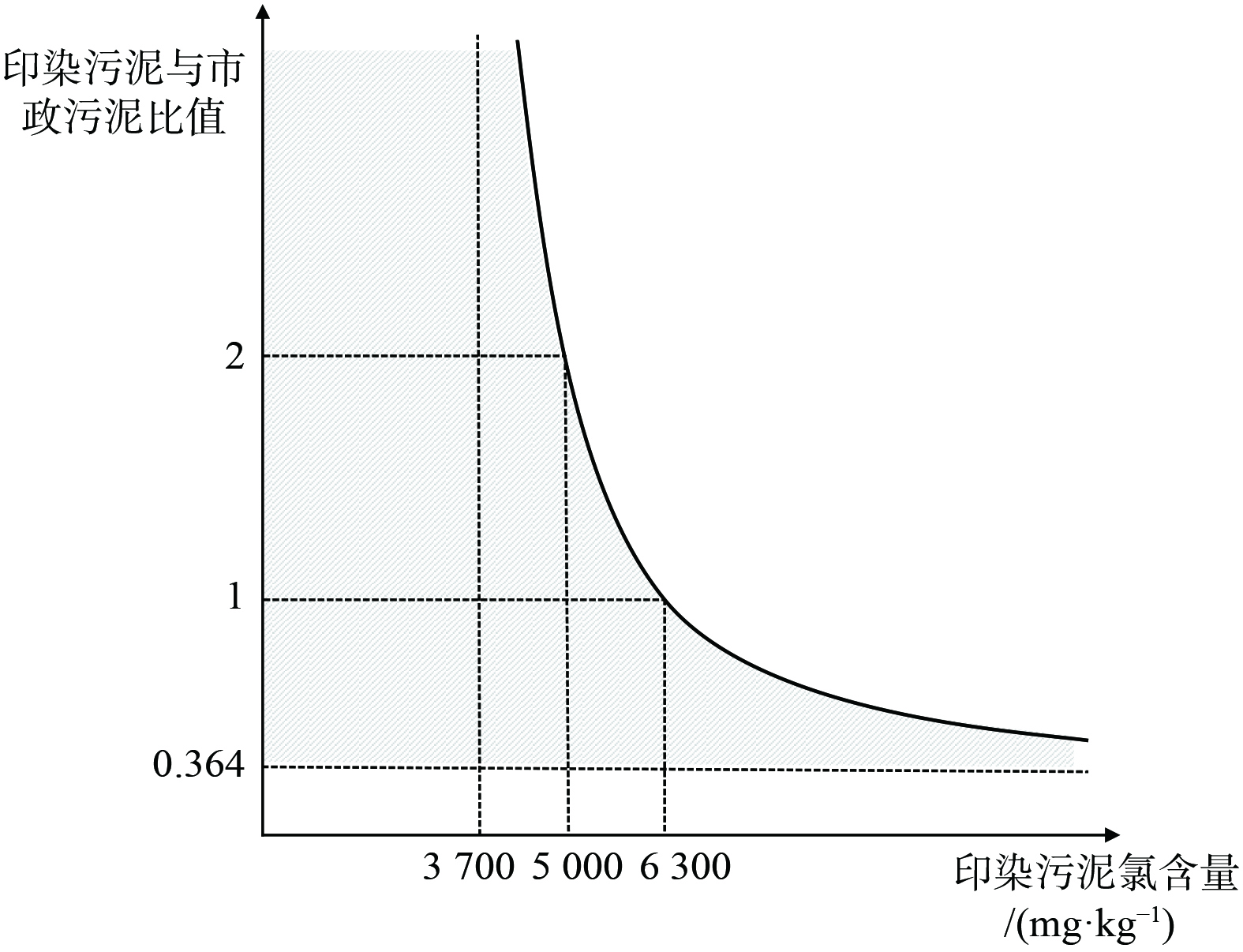

为保证安全环保稳定运行和达标排放,总结案例项目实际生产运行经验,发现源头控制是关键,即控制入炉混合燃料的氯元素含量是首要任务。原烟气氯含量过高将导致引风机、空预器等设备堵塞或腐蚀,本案例工程运行时,以原烟气中氯化氢浓度不超过250 mg∙Nm−3为控制目标值。案例项目中市政污泥氯含量约为1 500 mg∙kg−1,煤的氯含量均值约为220 mg∙kg−1,较为稳定。因此,在保证入炉混合燃料热值达到设计值、且煤质量占比不超过20%的前提下,优化三种燃料的比例是氯元素物质流管理的主要措施。

图5显示,随着印染污泥氯含量增加,为满足原烟气氯含量达到超低排放要求,印染污泥与市政污泥掺配的最大值持续下降。当印染污泥氯含量达到5 000 mg∙kg−1时,实际运行中印染污泥入炉量不宜超过市政污泥的2倍;当印染污泥氯含量达6 300 mg∙kg−1时,印染污泥入炉量与市政污泥比值急剧下降至“1”以下,其一个重要影响是锅炉负荷达不到额定负荷,整体能源效率下降;如印染污泥氯含量小于3 700 mg∙kg−1,可不用掺混市政污泥,这时锅炉的蒸发量大,能源效率较高。项目进厂印染污泥热值为900~1 200 kcal∙kg−1,市政污泥热值为400~700 kcal∙kg−1,由于市政污泥热值较低,其掺混比例过大易导致入炉燃料热值降低,锅炉运行达不到设计负荷。基于案例工程运行实践,建议印染污泥与市政污泥的入炉量比值宜控制在0.364以上。

-

印染污泥热值高有利于焚烧回收能量,但其氯含量高,焚烧产生高氯烟气,易导致设备腐蚀或堵塞,对安全稳定生产和烟气超低排放带来重大挑战。本研究基于2 500 t∙d−1污泥焚烧典型工程案例,运用物质流分析方法,系统揭示了印染污泥焚烧各工艺环节氯的组成和迁移代谢特征,并结合工程实际运行经验,提出氯物质流管理建议。主要结论建议如下。

1) 首次针对国内单体规模最大的污泥干化热电联产工程装置,建立了基于最小工艺单元的氯物质流分析模型,阐明了氯的流向及分布特征。基于现场实测数据,获得氯的迁移系数,揭示了氯迁移代谢特征,即:69%~71%的氯元素进入脱硫废水, 约3%~5%的氯元素进入干化冷凝液,9%~11%氯元素进入炉渣,10%~12%氯元素进入飞灰,2%~4%氯元素进入石膏中,极少量的随烟气排入大气。优化调控的目的在于:一方面减少烟囱氯排放,保证超低排放;另一方面控制飞灰、石膏中氯离子含量,便于飞灰、石膏再利用;还可以避免烟气中氯含量过高,对设备产生严重腐蚀等不良危害。

2) 印染污泥热电联产的入炉燃料单位热值氯含量远远高于燃煤热电联产,印染污泥焚烧产生的高氯高湿烟气通过采用双塔双循环湿法脱酸净化工艺,可实现超低排放。

3) 实现入炉端氯控制是维持系统安全稳定运行及烟气超低排放的关键,研究提出了印染污泥氯含量分级管理阈值及相应的市政污泥掺混建议;同时为避免脱硫系统氯中毒,建议脱酸系统浆液氯离子浓度维持在20 000 mg∙L−1以下。

根据元素流建立的方法及案例工程实践,可为国内同类型污泥焚烧热电联产装置提供参考。后续研究可面向卡边运行、提高系统效能,以原烟气氯含量控制为着力点,细化最小工艺单元的特征元素物质流实时监测分析,同时开展硫、重金属等其它物质的代谢特征研究,建立多污染物协同优化控制方法。

印染污泥焚烧过程氯元素代谢及调控

Chlorine element metabolism and regulation during the incineration process of textile dyeing sludge

-

摘要: 印染污泥热值高,焚烧热电联产具有积极的减碳效应。但因行业特点,印染污泥含氯高,对锅炉安全运行和烟气超低排放带来新的技术难题。定量揭示印染污泥焚烧过程氯元素的组成及迁移代谢特征,并开展精细化氯物质流管理,具有重要应用价值。依托2 500 t∙d−1印染污泥干化焚烧热电联产典型工程案例,建立基于最小工艺单元的氯元素物质流分析模型,通过实测和在线监测,重点分析干化、焚烧、除尘、脱酸等主要工艺环节,刻画全流程氯元素迁移代谢图景,识别氯物质流管理关键节点。研究发现:1) 案例工程入炉印染污泥单位热值氯含量为1.4~2.4 mg∙kcal−1 (低位热值,以氯计) ,为燃煤电厂入炉煤单位热值氯含量平均值的14.6倍;2) 原烟气氯化氢浓度为170~250 mg∙Nm−3,是燃煤电厂的2~5倍;3) 采用双塔双循环湿法脱酸烟气净化工艺,可将原烟气氯化氢浓度降至5 mg∙Nm−3以下,实现烟气超低排放。研究建议:一是加强入炉污泥氯含量监测,当印染污泥氯含量大于3 700 mg∙kg−1时,可通过掺加市政污泥,调控入炉端氯含量,保证锅炉安全运行;二是加强烟气脱硫脱酸系统氯离子含量检测,宜控制浆液氯离子浓度在20 000 mg∙L−1以下。可对相关污泥焚烧资源化工程应用提供借鉴参考。Abstract: The high calorific value of textile dyeing sludge makes it suitable for incineration cogeneration, which has a positive carbon reduction effect. However, due to industry-specific characteristics, high chlorine content in textile dyeing sludge poses new technical challenges for safe boiler operation and achieving ultra-low emission of flue gas. Quantitatively revealing the composition and migration characteristics of chlorine elements during the incineration process of printing and dyeing sludge, and conducting refined management of chlorine substance flow, holds significant practical value. Based on a typical engineering case of 2 500 t∙d−1 textile dyeing sludge drying-incineration cogeneration, this study established a chlorine element mass flow analysis model based on minimal process units and focused on analyzing key process stages such as drying, incineration, dedusting, and desulfurization through measurements and online monitoring. This study illustrated the comprehensive chlorine element migration and metabolism patterns throughout the entire process, identifying critical nodes for chlorine substance flow management. The study results showed that: 1) The chlorine content of the sludge fed into the incinerator ranged from 1.4 to 2.4 mg∙kcal−1 (on a lower heating value basis, chlorine-specific), which surpassed the average chlorine content in coal for coal-fired power plants by a factor of 14.6; 2) The initial hydrogen chloride concentrations in the flue gas were found to be between 170 to 250 mg∙Nm−3, markedly exceeding the levels typically recorded in coal-fired power plants by two to five fold; 3) The implementation of an innovative dual-tower, dual-loop wet flue gas desulfurization technique had been shown to substantially decrease the hydrogen chloride concentration in the flue gas to below 5 mg∙Nm−3, thus enabling the attainment of ultra-low emission standards. Building on its findings, the study posited two primary strategies to enhance chlorine material flow management in sludge-to-energy processes. The first strategy emphasized the need for rigorous monitoring of chlorine concentrations in sludge destined for incineration. It suggested that when chlorine levels exceed 3 700 mg∙kg−1, the admixture of municipal sludge can effectively adjust the input chlorine levels, ensuring boiler safety. The second strategy recommended stringent control of chloride ion concentrations within flue gas desulfurization and denitration systems. It advised maintaining chloride ion concentrations in the scrubber fluid below 20 000 mg∙L−1. These recommendations offer practical guidelines for refining sludge incineration practices for resource recovery.

-

-

表 1 印染污泥焚烧全过程氯含量分布

Table 1. Chlorine content of each sample

样品 单位 氯含量 印染污泥 mg∙kg−1 400~7 000 市政污泥 mg∙kg−1 700~2 700 入炉煤 mg∙kg−1 50~500 干化冷凝液 mg∙L−1 50~150 炉渣 mg∙kg−1 500~600 飞灰 mg∙kg−1 400~500 原烟气 mg∙Nm−3 170~250 石灰石 mg∙kg−1 100~300 石膏 mg∙kg−1 3 200~4 600 脱硫废水 mg∙L−1 18 000~24 000 烟囱烟气 mg∙Nm−3 2.1~3.8 表 2 氯元素迁移系数

Table 2. Chlorine element mobility coefficient

工艺环节产物 氯元素迁移系数 干化冷凝液 0.031 7~0.051 7 炉渣 0.093 5~0.113 5 飞灰 0.103 2~0.123 2 石膏 0.021 7~0.041 7 脱硫废水 0.690 7~0.710 7 烟囱烟气 0.008 7~0.010 7 表 3 热电联产生产工艺对比

Table 3. Comparison of different cogeneration production processes

指标 单位 印染污泥热电联产 燃煤热电联产 数据来源 入炉燃料氯含量 mg∙kg−1 1 200~3 000 50~500 实测 入炉燃料含水率 % 40~50 15~20 实测 入炉燃料低位热值 kcal∙kg−1 1 250~1 700 4 000~5 000 实测 原烟气氯含量 mg∙Nm−3 170~250 50~75 计算 入炉燃料单位热值氯含量 mg∙kcal−1 1.4~2.4 0.01~0.125 实测 表 4 案例工程主要污染物排放情况

Table 4. Discharge of main pollutants from the case project

污染物项目 单位 实际排放值 限值 标准编号 二氧化硫 mg∙Nm−3 <5 35 DB33/ 2147 -2018氮氧化物 mg∙Nm−3 22~27 50 颗粒物 mg∙Nm−3 1.8~2.3 5 氯化氢 mg∙Nm−3 2.1~3.8 50 (24 h均值) GB18485-2014 一氧化碳 mg∙Nm−3 45~49 80 (24 h均值) 二噁英 ng-TEQ∙Nm−3 <0.02 0.1 -

[1] 中国纺织工业联合会. 建设纺织现代化产业体系行动纲要(2022-2035年)[N]. 中国纺织报, 2023-09-04(1). [2] 刘添涛, 林琳. 印染行业水污染防治工作进展及建议[J]. 染整技术, 2022, 44(9): 1-4. doi: 10.3969/j.issn.1005-9350.2022.09.001 [3] LV Y Z, LIU Y J, GUO Y, et al. Managing water sustainability in textile industry through adaptive multiple stakeholder collaboration[J]. Water Research, 2021, 205: 117655. doi: 10.1016/j.watres.2021.117655 [4] SAMSAMI S, MOHAMADI M, SARRAFZADEH M H, et al. Recent advances in the treatment of dye-containing wastewater from textile industries: Overview and perspectives[J]. Process Safety and Environmental Protection, 2020, 143: 138-163. doi: 10.1016/j.psep.2020.05.034 [5] ZHANG H D, GAO Z P, LIU Y, et al. Microwave-assisted pyrolysis of textile dyeing sludge, and migration and distribution of heavy metals[J]. Journal of Hazardous Materials, 2018, 355(5): 128-135. [6] 王晨瑾. 城镇污水处理厂污泥资源化利用技术[J]. 清洗世界, 2023, 39(12): 121-123. [7] 刘鑫, 惠秀娟, 唐凤德. 我国典型城市污泥产生量处理处置现状及经济学趋势分析[J]. 环境保护与循环经济, 2021, 41(4): 88-93. [8] 国家发展改革委, 住房城乡建设部, 生态环境部. 关于印发《污泥无害化处理和资源化利用实施方案》的通知(发改环资〔2022〕1453号)[Z]. 2022. [9] 国家发展改革委, 住房城乡建设部, 生态环境部. 《国家发展改革委住房城乡建设部生态环境部关于推进污水处理减污降碳协同增效的实施意见》(发改环资〔2023〕1714号) [Z]. 2023. [10] YANG G, ZHANG G M, WANG H C. Current state of sludge production, management, treatment and disposal in China[J]. Water Research, 2015, 78: 60-73. doi: 10.1016/j.watres.2015.04.002 [11] 陈勇. 印染污泥处理技术分析[J]. 染整技术, 2009, 31(8): 26-28. [12] 申洋洋, 刘锐, 徐灿灿, 等. 印染及染料行业废水生物处理系统中的AOX污染研究[J]. 环境科学, 2015, 36(9): 3304-3310. [13] 涂勇, 田甲蕊, 朱化军, 等. 江苏省印染污泥现状分析[J]. 环境科学学报, 2015, 35(2): 527-534. [14] 唐修义, 陈萍. 中国煤中的氯[J]. 中国煤田地质, 2002(S1), 14: 33-36. [15] GRABKE H J, REESE E, SPIEGEL M. The effects of chlorides, hydrogen-chloride, and sulfur-dioxide in the oxidation of steels below deposits[J]. Corrosion Science, 1995, 37(7): 1023-1043. doi: 10.1016/0010-938X(95)00011-8 [16] HWANG K, HO SONG C, SAITO K, et al. Experimental study on titanium heat exchanger used in a gas fired water heater for latent heat recovery[J]. Applied Thermal Engineering, 2010, 30(17-18): 2730-2737. doi: 10.1016/j.applthermaleng.2010.07.027 [17] 刘向民, 张津铭, 张涛等. 燃煤流化床锅炉耦合含碳废弃物燃烧技术研究进展[J/OL]. 洁净煤技术, 1-15. https://doi.org/10.13226/j.issn.1006-6772.23072501. [18] VAINIO E, KINNUNEN H, LAURÉN T, et al. Low-temperature corrosion in co-combustion of biomass and solid recovered fuels[J]. Fuel, 2016, 184(15): 957-965. [19] 牛桂敏. 循环经济发展模式与预测[M]. 天津社会科学院出版社, 2008: 7. [20] 郭学益, 田庆华. 有色金属资源循环理论与方法[M]. 中南大学出版社, 2008: 1. [21] ZHANG X, WANG Y, WEI S, et al. Assessing the chlorine metabolism and its resource efficiency in chlor-alkali industrial symbiosis-A case of Shanghai Chemical Industry Park[J]. Journal of Cleaner Production, 2022, 380(2): 134934. [22] MA L, ZHAO S F, SHI L. Industrial metabolism of chlorine in a chemical industrial park: the Chinese case[J]. Journal of Cleaner Production, 2016, 112(5): 4367-4376. [23] HAN F, LI W F, YU F, CUI Z J. Industrial metabolism of chlorine: a case study of a chlor-alkali industrial chain[J]. Environmental Science and Pollution Research, 2014, 21(9): 5810-5817. doi: 10.1007/s11356-014-2518-3 [24] 笪春年, 汪海, 徐波, 等. 燃煤电厂煤中氯的迁移和释放特征[J]. 环境化学, 2020, 39(10): 2833-2839. [25] 程正霖, 朱晓华, 李鹏飞. 高炉生产过程中氯的来源、迁移转化及影响[J]. 环境工程, 2021, 39(4): 86-91. [26] 国家环境保护局. 国家技术监督局. 水质 可吸附有机卤素(AOX)的测定 微库仑法: GB/T 15959-1995[S]. 北京: 中国标准出版社, 1995. [27] 国家技术监督局. 水质 氯化物的测定 硝酸银滴定法: GB/T 11896-1989[S]. 北京: 中国标准出版社, 1989. [28] 中华人民共和国国家质量监督检验检疫总局. 中国国家标准化管理委员会. 煤中氯的测定方法: GB/T 3558-2014[S]. 北京: 中国标准出版社, 2014. -

下载:

下载: