-

氨氮废水广泛存在于纺织、化工、食品、造纸、电子制造等高氮需求行业,大量的氨氮废水排放到水体中,能够引起水体的富营养化现象,也是造成水体生物中毒的主要原因[1]。目前研究者采取多种工艺去除或回收废水中的氨氮[2],如鸟粪石沉积[3]、吹脱(汽提)法[4]、反渗透[5]、离子交换吸附[6]等。鸟粪石沉积工艺能够高效去除水中的氨氮,但其对鸟粪石(磷酸铵镁)需求量较大,还会产生大量的污泥,难以实际应用;吹脱(汽提)技术较为成熟且处理效果稳定,但其能耗高且易产生水垢;反渗透技术效率高、占地面积小,但膜污染问题严重且需要投加药剂进行清洗;离子交换吸附技术可实现低浓度氨氮的高效去除,但存在离子树脂再生的问题。疏水膜脱氨工艺[7-8]是利用膜疏水透气的性能回收水体中的氨氮,通过向废水中投加碱性药剂将NH4+转换成气态的NH3(g),以膜两侧氨蒸汽压差作为传质驱动力,使NH3(g)分子透过疏水膜到达回收侧被酸液吸收回收。该技术具有传质速率快、脱氨效果好、设备体积小的优势。但是,通过工程实践发现,为防止膜垢及膜润湿现象产生,需要进行前置化学除硬,膜脱氨过程酸、碱药剂消耗大,总药耗超膜脱氨成本的1/2,且会产生大量污泥[9-10]。

近年来,导电功能膜因其兼具膜的选择透过性能和导电的功能,已成为国内外研究的热点。相比于传统膜,导电膜具有独特的电学特性,如对离子的电吸附/脱附[11],诱导膜界面的电化学反应[12],产生电动现象等[13]。将导电膜过滤与电化学技术进行耦合,可以使膜在发挥分离特性的同时展示出新的优异性能,克服传统膜分离技术在水处理过程中的诸多难题。目前,有少量的研究将电化学技术和膜脱氨工艺进行耦合,在膜脱氨工艺之前引入导电阴极,通过阴极电解水产生的OH−代替碱性药剂,取得了较好的氨回收效果[14-17]。但是,由于导电阴极和膜脱氨是独立的单元,OH−需要克服传质阻力从电极表面向主体溶液扩散,同时也增加了NH3(g)向疏水膜迁移的阻力。在此基础上,研究者开发了阴极和疏水膜一体化的电化学疏水膜回收氨工艺[18-19],将阴极表面产生的OH−原位利用使NH4+转化为NH3(g)。但是,回收单元仍需采用吹扫或酸吸收方式回收氨,这增加了工艺的操作复杂性和运行成本[20-22]。基于此,开发新型的低碳高效电化学膜脱氨集成创新技术具有重要的意义。

本研究通过制备镍/碳毡-聚四氟乙烯(Ni/C-PTFE)导电疏水膜,并以其为阴极耦合电化学过程构建了新型导电疏水膜脱氨工艺,该工艺利用导电疏水膜阴极电解水原位产生的OH−将NH4+转化为NH3(g),同时将阳极产生的酸作为NH3(g)的吸收液,且可收集阴极产生的氢气实现氨资源化过程同步氢回收。相比于传统的膜脱氨工艺,本研究开发的基于导电疏水膜的新型膜脱氨集成技术,无需额外投加任何酸碱药剂,装置集成度高,可实现在氨资源化过程同步氢回收,为氨氮废水的处理提供了有益的参考。

-

本实验采用聚四氟乙烯膜(PTFE,购自迈博瑞有限公司)作为疏水膜材料,其平均孔径为0.22 μm,厚度为180 μm;采用碳毡作为导电材料(购自江苏南通海蓝清洁有限公司);阳极材料为钌钛网(购自清河县诚硕金属材料有限公司);所用的阴离子交换膜购自山东天维膜技术有限公司;用于制备导电催化膜的试剂四水合乙酸镍(C4H6NiO4·4H2O)购自上海易恩化学技术有限公司;用于实验的试剂如硫酸钠(Na2SO4)、硫酸铵((NH4)2SO4)、硫酸(H2SO4)、氢氧化钠(NaOH)、纳氏试剂、酒石酸钾钠等均购自国药试剂公司。

-

首先,对碳毡材料进行预处理,将碳毡置于100 ℃的去离子水中煮沸1.0 h,冷却至室温后,在1.0 mol·L−1氢氧化钠溶液中浸泡1.0 h,然后用去离子水对碳毡进行冲洗直至洗出液pH为中性,最后将碳毡置于烘箱中烘干备用。负载Ni金属的碳毡(Ni/碳毡)采用电化学沉积法进行制备,在三电极体系中,以钌钛网(60 mm×60 mm)为阳极,碳毡(60 mm×60 mm)为阴极,饱和甘汞电极为参比电极,通过计时电流法在−5.0 V的电压下置于C4H6NiO4·4H2O溶液中电沉积1.0 h,然后用去离子水洗净并烘干制得。最后,通过将Ni/碳毡材料热压在PTFE膜支撑层上制得镍/碳毡-聚四氟乙烯(Ni/C-PTFE)导电疏水膜。

-

采用场发射扫描电子显微镜(FE-SEM,Hitachi SU-70,日本) 对膜表面形貌进行表征;采用形貌与能谱元素分析仪(EDS,FEI Quattro,美国)对膜的表面元素进行分析;采用毛细流孔径仪(Porolux 1000,德国Dataphysics仪器有限公司)测试膜的孔径分布分析膜透气性能;通过接触角测量仪(OCA20,德国DataPhysics仪器有限公司)测量膜表面接触角分析膜疏水性能;采用电化学工作站(CHI608E,上海辰华仪器有限公司)分别以铂片、Ag/AgCl、材料样品为对电极、参比电极和工作电极,对膜的电化学性能进行表征,其中,循环伏安曲线(CV)测试范围为−2.0~1.0 V,以10 mV∙s−1的扫描速率进行扫描;线性伏安曲线(LSV)测试范围为−2.0~0 V,以1.0 mV∙s−1的速率进行扫描;电化学阻抗谱测试(EIS)在−0.632 V开路电压下通过施加频率范围为0.1~100 000 Hz的正弦波进行。溶液氨氮浓度通过纳氏试剂分光光度法进行测定。

-

1)导电疏水膜脱氨工艺电极电耗的计算公式,如式(1)所示。

式中:t为反应时间,h;

$ {v}_{t} $ 、$ {v}_{0} $ 分别为反应开始和结束时的电压值,V;E为工艺运行消耗的电能,kWh。2)导电疏水膜脱氨工艺回收单位质量硫酸铵电极电耗的计算公式,如式(2)所示。

式中:

$ {{c}}_{\text{R}\text{ecovery}}^{t} $ 、$ {{c}}_{\text{R}\text{ecovery}}^{0} $ 分别为反应开始和结束时的回收液硫酸铵浓度,mg∙L−1;$ {{V}}_{\text{Recovery}} $ 为回收液的体积,L;$ {{E}}_{{\left(\mathrm{N}{\mathrm{H}}_{4}\right)}_{2}\mathrm{S}{\mathrm{O}}_{4}\text{}} $ 回收单位质量硫酸铵所消耗的电能,kWh∙kg−1。3)导电疏水膜脱氨工艺处理吨水电极电耗的计算公式,如式(3)所示。

式中:

$ {{V}}_{\text{Feed}} $ 为原液的体积,L;$ {{E}}_{\text{Wastewater}} $ 为处理吨水所消耗的电能,kWh∙t−1。4)导电疏水膜脱氨工艺处理吨水产氢利润计算公式,如式(4)所示。

式中:

$ {{P}}_{{\text{H}}_{\text{2}}} $ 代表市场氢气平均价格,2元∙Nm−3;$ {{V}}_{{\text{H}}_{\text{2}}} $ 为标准温度标准压力下所收集氢气的体积,Nm3;$ {{V}}_{\text{Feed}} $ 为原液的体积,L;Q为处理吨水产生的氢气的利润,元∙t−1。5)传统膜脱氨工艺处理吨水酸碱药剂成本的计算公式,如式(5)、(6)所示。

式中:

$ {{P}}_{{\text{H}}_{\text{2}}\text{S}{\text{O}}_{\text{4}}} $ 、$ {{P}}_{\text{NaOH}} $ 分别为H2SO4和NaOH市场平均价格,160元∙t−1和2 000元∙t−1;$ {{M}}_{\text{acid}} $ 、$ {{M}}_{\text{acid}} $ 分别为H2SO4和NaOH的投加量,t;$ {{C}}_{\text{acid}} $ 和$ {{C}}_{\text{alkali}} $ 分别为处理吨水投入的酸碱药剂成本,元∙t−1。6)膜脱氨过程驱动力为氨蒸汽压差,传质过程符合一级动力学方程。工艺传质系数的计算公式,如式(7)所示。

式中:

$ {{K}}_{\text{S}} $ 为传质系数, m∙h−1;$ {{A}}_{\text{m}} $ 为膜面积,m2;$ {{c}}_{\text{inf}} $ 和$ {{c}}_{\text{eff}} $ 分别为原液进出水氨氮浓度,mg∙L−1。7)工艺处理膜成本计算公式,如式(8)所示。

式中:

$ {{C}}_{\text{m}} $ 为工艺处理膜成本,元;$ {{P}}_{\text{m}} $ 为材料制备成本,元∙m−2。 -

图1(a)为传统膜脱氨工艺,该工艺由疏水膜两侧的脱氨室和回收室构成。图1(b)为导电疏水膜脱氨工艺,该工艺由产酸室、脱氨室和回收室构成,阴离子交换膜置于产酸室和脱氨室之间,防止阴阳极产生的氢气和氧气混合。所有导电疏水膜脱氨实验均在双电极体系下进行,自制的导电疏水膜作为阴极,置于脱氨室和回收室之间,钌钛网作为阳极置于产酸室。若无特殊说明,实验原液均为含有280 mg∙L−1的NH4+-N和28.4 g∙L−1的Na2SO4溶液,原液和回收液体积均为350 mL,进水流速均为270 mL∙min−1,运行电流密度为40 A∙cm−2,阴阳极有效面积均为50 mm×50 mm。导电疏水膜脱氨工艺没有添加任何酸碱药剂,氨回收室的酸来自于阳极的产酸室。作为对照,传统膜脱氨工艺中向原液中投加碱性药剂NaOH使pH保持在10.5,回收液采用1.0%的H2SO4溶液。

-

采用FE-SEM对原始碳毡、膜回收氨实验运行前后的Ni/碳毡材料表面形貌进行观察。如图2(a)所示,碳毡材料呈现出疏松间隔的纤维结构,在电沉积之后,Ni材料均匀覆盖在纤维表面,呈颗粒凸起状。该结构能够为阴极电解水产OH−反应提供丰富的反应活性位点,疏松的纤维结构也可促进NH3(g)传质到疏水膜界面。结合图2(b)EDS表面元素组成分析可见,原始碳毡材料表面绝大部分为C元素,在电沉积负载Ni之后,材料表面检测出大量Ni元素,且O元素也呈增多的趋势,证实Ni及其氧化物成功地负载在碳毡表面。通过Ni/碳毡材料的SEM-EDS(图2)分析可见,运行前后材料的表面形貌和元素组成基本没有发生变化,说明制备的Ni/碳毡材料具有良好的运行稳定性。

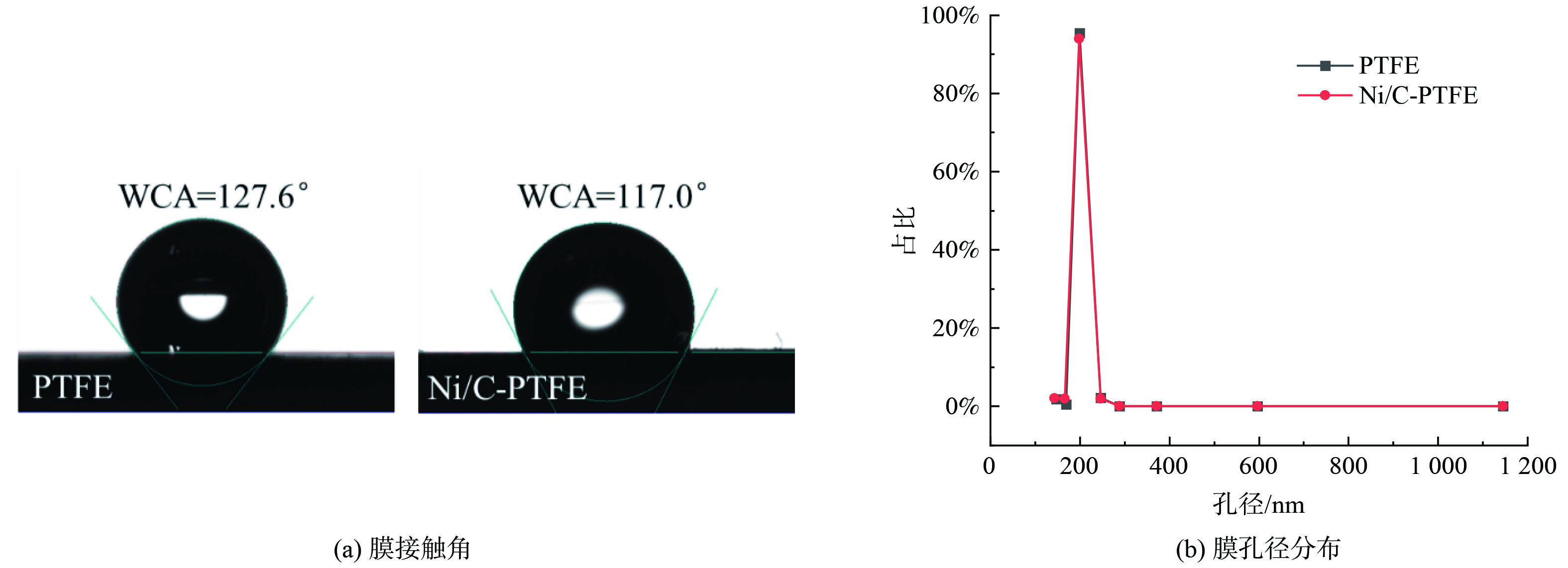

膜疏水性能可通过膜表面水接触角的大小进行分析,图3(a)显示了PTFE和Ni/C-PTFE的膜回收侧接触角情况,自制的Ni/C-PTFE膜接触角相比PTFE仅减少了10°,仍具有很好的疏水性能。图3(b)为两种膜的孔径分布图,二者孔径分布无明显差异,表明制备的Ni/C-PTFE透气性能和PTFE一致。

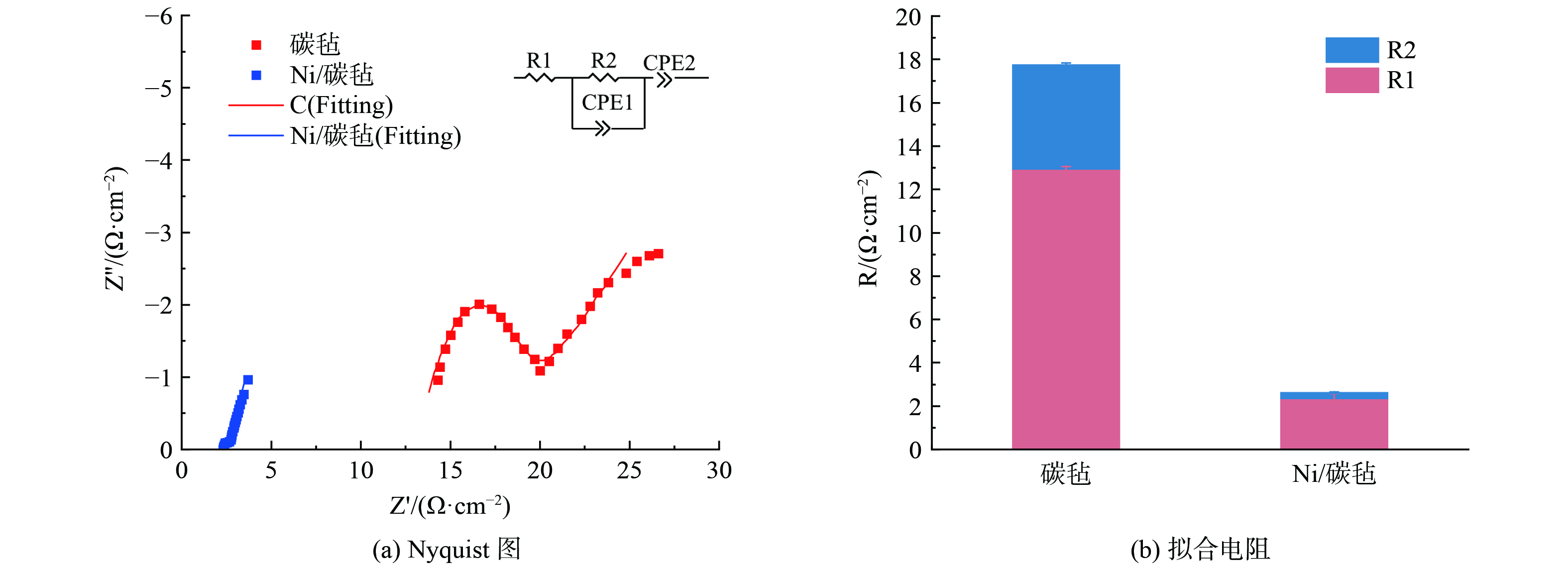

测定材料EIS谱图可以反映材料界面电化学反应和界面离子传输情况,根据EIS的Nyquist图和相应等效电路可知(图4(a)),Nyquist图由一个半圆和一条45°的斜线构成,说明溶液电化学析氢产OH−过程由电荷转移和物质扩散共同控制,该体系材料界面阻抗由电极材料和溶液欧姆阻抗(R1)与电极-电解质界面电荷传递阻抗(R2)构成,CPE1和CPE2则分别代表电极极化作用下的双电层电容和浓差极化引起的电容。拟合所得电阻如图4(b)所示,相比碳毡,Ni /碳毡的R1和R2更低,这说明Ni负载提高了Ni /碳毡界面电化学反应和离子传质效率。

对制备的Ni/碳毡材料的电化学稳定性进行测试,从图5(a)可见,在0~−2.5 V(vs. Ag/AgCl)范围内,经过多次CV循环扫描之后,Ni/碳毡材料的响应电流没有发生明显变化,进一步分析Ni/碳毡材料CV扫描前后的LSV曲线(图5(b)),曲线的起始反应电位仅发生了0.1 V的微弱变化,证明所制备的Ni/碳毡材料具有良好的电化学稳定性。

-

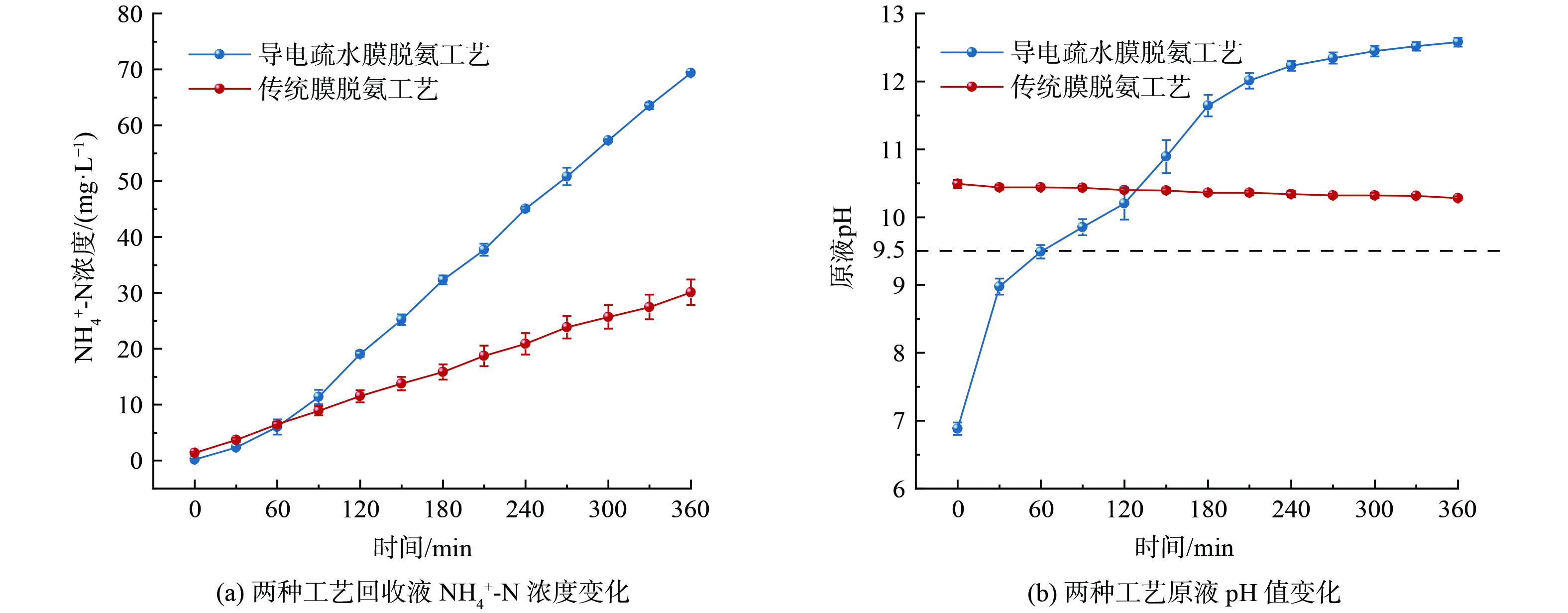

图6显示了导电疏水膜脱氨工艺和传统膜脱氨工艺回收氨效果的对比。根据图6所示,两种工艺的回收室氨回收浓度均随时间呈现增加的趋势,在实验开始运行时间1.0 h之内(pH<9.5时),导电疏水膜脱氨工艺的优势不明显,之后随着其阴极持续产OH−(pH>9.5时),导电疏水膜脱氨工艺展示出了明显的优势。经过6.0 h运行后,传统膜脱氨工艺和导电疏水膜脱氨工艺回收液氨氮浓度分别达到30.1±0.1 mg∙L−1和69.3±2.3 mg∙L−1,导电疏水膜脱氨工艺氨回收效果为传统膜脱氨效果的2.3倍。NH4+转化为NH3(g)的pH在9.5左右,传统膜脱氨工艺pH始终保持在10.5,导电疏水膜脱氨工艺pH随时间呈现上升的趋势,并在1.0 h之后超过了9.5。传统膜脱氨研究表明,原液pH越高膜回收氨速度越快,在pH达到11.0左右时原液中的NH4+将全部转化为NH3(g),氨回收速率达到最大值[23]。相比于传统膜脱氨工艺,在本研究的导电疏水膜脱氨工艺系统中,在pH<9.5时,电解水产OH−为导电疏水膜脱氨工艺的限速步骤,膜脱氨优势不明显,当pH>9.5时,电解水产OH−不再为限速步骤,该工艺展示出了明显的氨回收优势。在导电疏水膜阴极对NH4+的静电吸引和原位电解水产OH−的共同作用下,促进了NH4+在导电膜界面处的富集及转化。因此,在长期的运行过程中,导电疏水膜脱氨工艺展示出了更优异的氨回收效果。

-

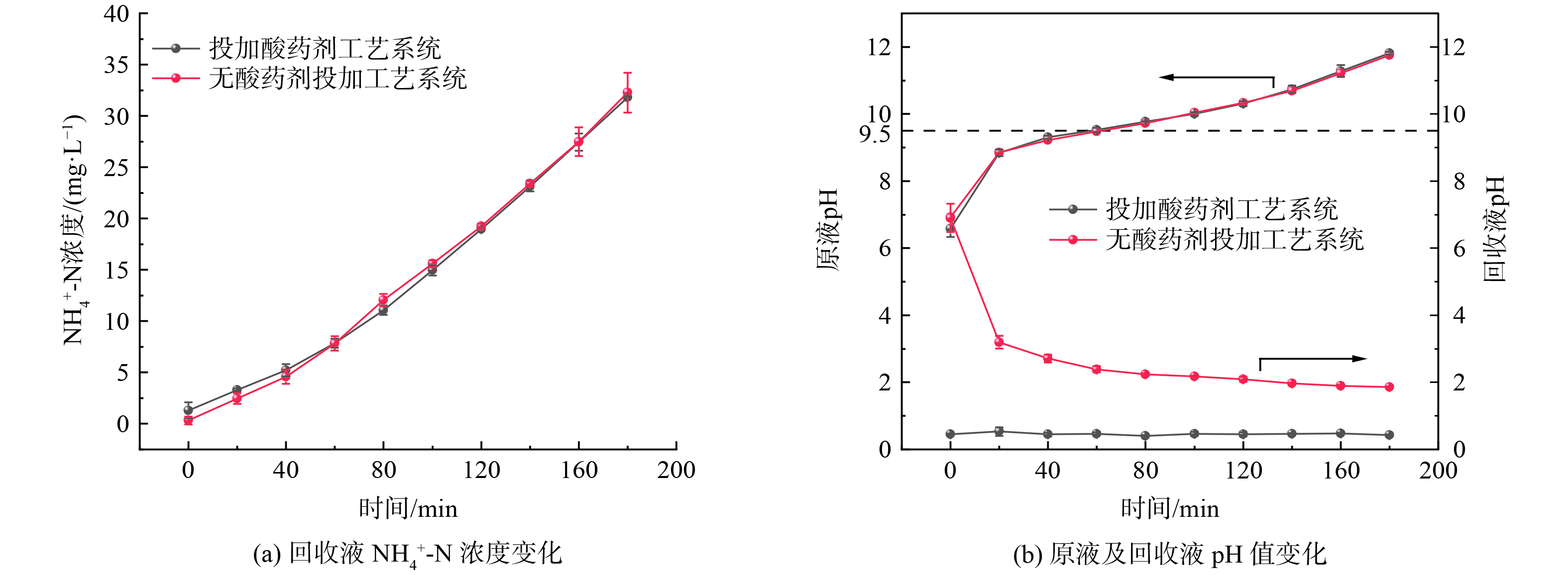

图7考察了有无酸药剂投加对导电疏水膜脱氨工艺的影响。无酸药剂投加的导电疏水膜脱氨工艺的酸吸收液全部来自于阳极的产酸室。作为对照,向回收液中添加1.0%的H2SO4溶液代替阳极产酸室的酸吸收液。如图7所示,投加酸药剂工艺系统回收液pH为0.3,无酸药剂投加工艺系统的回收液pH在20 min内从7.0迅速降到3.5,并随着时间呈持续降低的趋势,但始终大于对照组投加H2SO4溶液的pH。理论上,阴极每电解1.0 mol的水,产生1.0 mol OH−,可与水中1.0 mol NH4+反应生成1.0 mol NH3(g),而此时阳极产生的1.0 mol H+可正好吸收膜回收侧1.0 mol NH3(g)形成1.0 mol的NH4+,因此不投加酸的情况下,阳极自生成的酸可完全实现氨的回收。而实验结果也表明,二者氨回收效果相同,说明阳极电解水产生的H+可以完全满足对NH3的吸收,达到和外加酸性药剂相同的效果。因此,导电疏水膜脱氨工艺系统可实现无酸药剂投加下的氨回收,大幅降低了药剂成本。

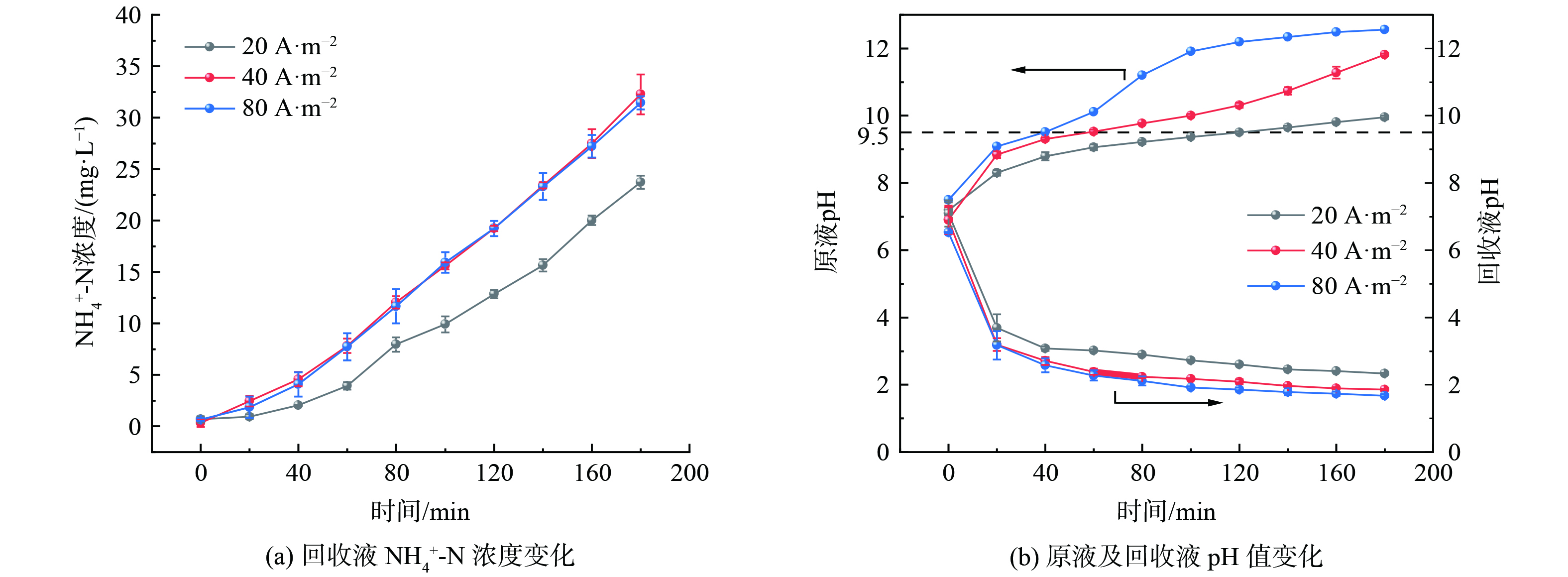

图8考察了电流密度对氨回收效果的影响。从图8(a)可知,导电疏水膜脱氨工艺氨回收效果随电流密度的增加而增加,但是过高的电流密度(80 A∙m−2)氨回收效果增幅较小,说明进一步提高电流密度来增加原位产OH−的效率并不能显著提高氨回收效果。从图8(b)可知,在电流密度20 A∙m−2时,电解水产OH−为导电疏水膜脱氨工艺的主要限速步骤,当提高电流密度到40 A∙m−2时,OH−的生成速率显著加快,溶液pH在40 min后大于9.5,氨回收效果实现显著的提升,再进一步提高电流密度到80 A∙m−2,此时和40 A∙m−2时相比,电解水产OH−不再成为回收氨的限速步骤,因此进一步增加电流密度对氨回收效果影响不明显。

图9考察了运行电压对氨回收效果的影响。从图9(a)可知,电压从1.5 V增至2.5 V时,导电疏水膜脱氨工艺氨回收效果提高了3.28倍,结合图9(b)可知,相较于2.5 V的运行电压,1.5 V运行电压条件下,电解水产OH−不够充足(pH<9.5),因此提升电压对氨回收效果影响显著。当电解水产OH−不再成为限度步骤时,继续提高运行电压(3.5 V)对导电疏水膜氨回收效果无明显影响,这也与上述电流密度的讨论结果相一致。因此,在实际长期运行中,选择适中的电流密度和运行电压可保证氨回收效果的同时减小工艺的运行电耗。

图10考察了不同原液氨浓度对导电疏水膜脱氨工艺氨回收效果的影响。如图10所示,在相同的电流密度条件下,适当增加原液NH4+-N浓度可提高氨回收效果,这是因为随着NH4+-N浓度的提高,OH−消耗量会增加,导电疏水膜界面处的氨蒸汽压增加,进而传质系数会增大,因此单位时间内氨回收效果也随之提升,这同时也说明本研究设计的导电疏水膜脱氨工艺可在较宽的浓度范围内实现氨氮的回收。

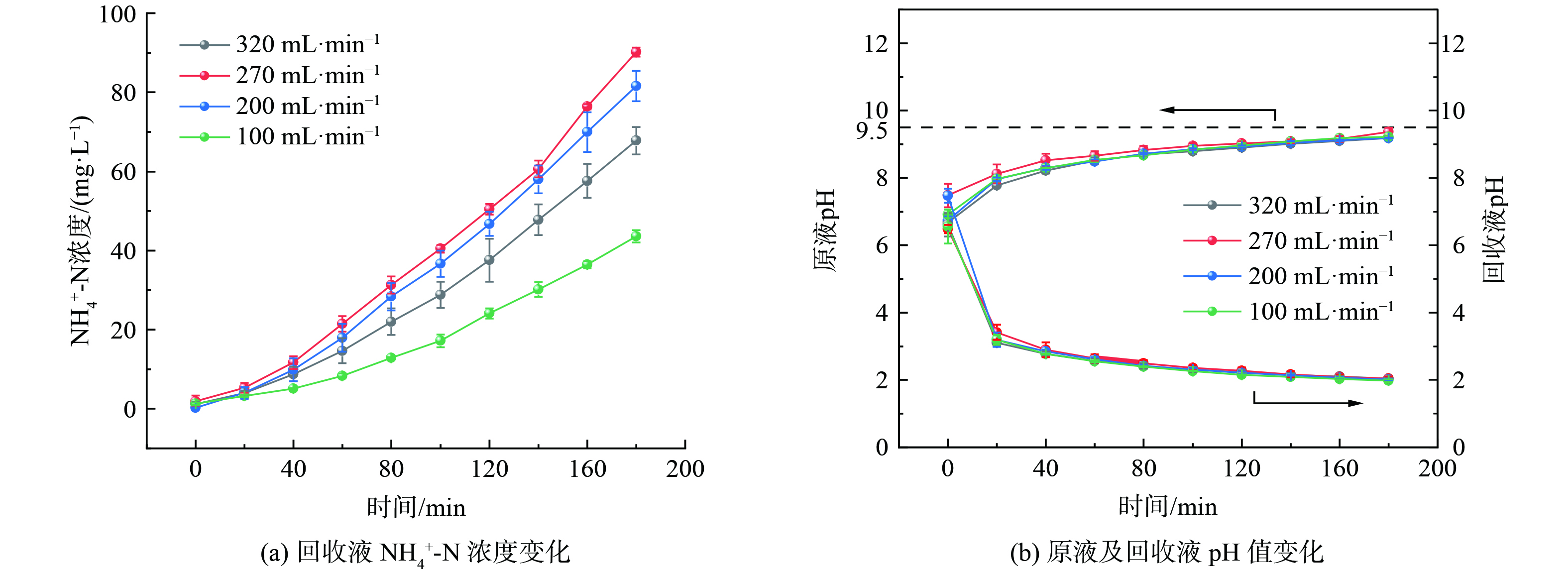

图11考察了氨氮浓度在1 440 mg∙L−1下原液流速对导电疏水膜脱氨工艺氨回收效果的影响。原液流速的提高,一方面可以减小导电疏水膜界面边界层厚度,促进NH3(g)的传质,但另一方面会促使阴极界面处产生的OH−向主体溶液扩散,不利于NH4+转化为NH3(g),此外,过高的原液流速会将界面处产生的NH3(g)带入到主体溶液,降低导电疏水膜界面处NH3(g)的浓度,不利于氨的回收。在实验中可以发现,随着原液流速从100 mL∙min−1增加到270 mL∙min−1,氨回收效果逐渐增加,但是当达到320 mL∙min−1时,氨回收效果呈现显著下降的趋势。因此,选择相对较低的原液流速既能降低系统的能耗,也能促进氨的回收。

-

电耗是导电疏水膜脱氨工艺中的主要运行成本,氢气为导电疏水膜脱氨工艺产生的附加产品,可为企业带来额外利润。根据公式(1)和(2)可得到导电疏水膜脱氨工艺回收单位质量硫酸铵的运行电耗,根据公式(4)可计算得到处理每吨废水产生的氢气可为企业带来的额外利润。在能耗方面,导电疏水膜脱氨工艺回收单位千克的硫酸铵需要4.48 kWh电耗;在产氢量方面,导电疏水膜脱氨工艺处理每吨废水可带来0.50元额外的产氢利润。

为了评估导电疏水膜脱氨工艺的应用前景,将传统膜脱氨工艺和导电疏水膜脱氨工艺运行成本进行对比。相比于传统膜脱氨工艺,导电疏水膜脱氨工艺增加了电解水的电能消耗,但是无需酸碱药剂的投加。对二者工艺运行成本分析对比,其中传统膜脱氨工艺运行成本分析如表1所示,根据酸碱药剂成本的计算公式(5)和(6)可计算得到,吨水处理酸碱成本分别为2.94元∙t−1和1.37元∙t−1,总计运行成本为4.31元∙t−1;导电疏水膜脱氨工艺运行成本分析如表2所示,根据公式(1)和(3)计算可得,当达到传统膜脱氨工艺的氨回收水平时,导电疏水膜脱氨工艺需要1.9 kWh电耗,按照0.85元每度的电费进行计算,处理成本为1.65元∙t−1。相比于传统膜脱氨工艺,导电疏水膜脱氨工艺降低了62.1%的运行成本。

-

传统膜脱氨工艺膜成本仅有PTFE,导电疏水膜脱氨工艺膜成本包括PTFE、碳毡和C4H6NiO4·4H2O,对二者膜成本进行分析,结果如表3所示。设定处理目标为每日处理1 t氨氮浓度为500 mg∙L−1废水,并将氨氮浓度降至5 mg∙L−1以下。工艺膜面积可由公式(7)计算可得,传统膜脱氨工艺和导电疏水膜脱氨工艺所需膜面积大小分别为72.2 m2和28.9 m2。结合公式(8)计算可得,传统膜脱氨工艺和导电疏水膜脱氨工艺膜成本分别为

5416.0 元和4918.7 元,相比传统膜脱氨工艺,导电疏水膜脱氨工艺膜成本减少了9.2%。 -

将导电疏水膜脱氨工艺与其他电化学脱氨技术进行对比,结果如表4所示,其具有较高的氨回收率和较低的氨回收能耗。电化学氧化法利用原位生成的·Cl可有效降解废水中的氨氮,但由于易产生其他电化学反应发生,如电解水反应等,需要较高的能量输入[24]。微生物电化学脱氨工艺借助微生物氧化有机物产生电能将氨富集于阴极,可降低能耗回收氨,但其氨回收效率较低[25-27]。电化学膜吹脱工艺将电化学技术与膜吹脱技术进行耦合,在高电流密度下取得了较高的氨回收率,但其需要额外的电能用于曝气回收氨[21,28-29]。在电场作用下,电容去离子脱氨工艺利用双电层吸附原理在阴极吸附富集NH4+,并产生OH−生成NH3(g),最后借助疏水膜回收氨,该工艺能耗较低但处在初步发展阶段,且存在其他离子竞争吸附等问题[30-31]。

-

1)本研究通过电沉积结合热压的方式制备了Ni/C-PTFE导电疏水膜,并以其为阴极构建了导电疏水膜脱氨工艺,利用阴极电解水原位产生的OH−将NH4+转化为NH3(g),同时将阳极产生的酸作为NH3(g)的吸收液。该工艺不需要投加任何酸碱药剂,而且可收集阴极产生的氢气实现氨资源化过程同步氢回收。相比传统膜脱氨工艺,导电疏水膜脱氨工艺在阴极原位电解水产OH−和静电吸引的共同作用下,促进了NH4+在导电膜界面处的富集及转化,从而显著提高了氨氮的回收效果,此外,该工艺能够减少62.1%的运行成本,处理每吨废水可带来0.50元的额外产氢利润。

2)对有无酸性药剂投加、电流密度、电压、原液氨氮浓度和原液流速影响因素进行考察发现,有无酸性药剂投加的导电疏水膜脱氨工艺系统氨回收效果相近,这说明该工艺可实现无酸药剂投加下氨的回收。电流密度和电压可通过影响电解水产OH−的速率来影响氨回收效果,适当提高电流密度和电压,可增加OH−的产生速率,从而显著提高氨回收效果,但当OH−的产生不再成为限速步骤时,增加电流密度和电压对氨回收效果影响不显著。提高原液氨氮浓度,可增加导电疏水膜界面处的氨蒸汽压,提升单位时间的氨氮回收效果。适当降低原液流速既能降低系统的能耗,也会促进NH4+转化为NH3(g)并增加导电疏水膜界面处NH3(g)的浓度,从而促进氨的回收。

新型导电疏水膜脱氨集成技术

Research on the integrated technology of deamination by novel conductive hydrophobic membranes

-

摘要: 传统膜脱氨工艺具有较高的脱氨效率,在工业废水脱氨处理领域备受关注,但该工艺存在酸碱调节药剂成本高的突出问题,技术创新空间大。通过制备镍/碳毡-聚四氟乙烯(Ni/C-PTFE)导电疏水膜,并以其为阴极构建了导电疏水膜脱氨工艺,利用导电疏水膜阴极电解水原位产生的OH−将NH4+转化为NH3(g),同时将阳极产生的酸作为NH3(g)的吸收液。该工艺不需要投加任何酸碱药剂,降低了药剂成本,与此同时可收集阴极产生的氢气实现氨资源化过程同步氢回收。相比传统膜脱氨工艺,在相同运行条件下,导电疏水膜脱氨工艺氨回收效果提高到2.3倍,运行成本节省了约62.1%,处理每吨水可额外带来0.5元产氢利润。相比其他电化学回收氨系统,导电疏水膜脱氨集成创新技术可在不投加任何酸碱药剂的情况下实现高效的氨资源化回收。Abstract: The traditional membrane deamination process has received wide attention in the field of industrial wastewater deamination treatment due to its high ammonia recovery efficiency and device integration capability. However, this process faces serious challenges due to high consumption of acid and alkali chemicals. This study reported a novel membrane deamination integrated system, which utilized nickel/carbon felt-polytetrafluoroethylene (Ni/C-PTFE) conductive hydrophobic membranes as cathode for ammonia recovery. The conductive hydrophobic membranes generated OH− ions in-situ, which converted NH4+ ions to volatile NH3(g). The acid generated by the anode was used as the absorption liquid of NH3(g). The novel system avoided the consumption of acid and alkali, which reduced the expenditure of chemicals. In addition, the hydrogen generated from the cathode can be collected to achieve the simultaneous hydrogen recovery during the ammonia recovery process. Compared with the traditional membrane deamination process, the ammonia recovery efficiency of the novel membrane deamination integrated system can be increased to 2.3 times, and the operating cost was decreased by approximately 62.1%. Besides, this technique could yield additional benefits of 0.5 RMB through hydrogen production for treating each ton of wastewater. Compared to other electrochemical ammonia recovery systems, this promising membrane deamination integrated technology had the potential to achieve efficient ammonia resource recovery without the addition of any acidic or alkaline chemicals.

-

-

表 1 传统膜脱氨工艺运行成本分析

Table 1. Operating cost analysis of traditional membrane deammonia process

药剂 单价/

(元∙t−1)吨水投加量/

(kg∙t−1)吨水成本/

(元∙t−1)酸(H2SO4) 160 18.4 2.94 碱(NaOH) 2000 0.89 1.37 表 2 导电疏水膜脱氨工艺运行成本分析

Table 2. Operating cost analysis of conductive hydrophobic membrane deamination process

工艺 电费/元 吨水电耗/

(kWh∙t−1)吨水成本/

(元∙t−1)导电疏水膜脱氨工艺 0.85 1.9 1.65 表 3 膜成本分析

Table 3. Cost analysis of membrane

工艺 材料 单价/

(元∙m−2或元∙kg−1)消耗量/

(m2或kg)膜成

本/元传统膜

脱氨工艺PTFE 75 72.2 5416.0 导电疏水膜

脱氨工艺PTFE 75 28.9 4918.7 碳毡 40 28.9 C4H6NiO4·4H2O 25 63.9 -

[1] CRUZ H, LAW Y Y, GUEST J S, et al. Mainstream ammonium recovery to advance sustainable urban wastewater management[J]. Environmental Science & Technology, 2019, 53(19): 11066-11079. [2] PANDEY B, CHEN L. Technologies to recover nitrogen from livestock manure-A review[J]. Science of the Total Environment, 2021, 784: 147098. doi: 10.1016/j.scitotenv.2021.147098 [3] WANG F, FU R, LV H, et al. Phosphate recovery from swine wastewater by a struvite precipitation electrolyzer[J]. Scientific Reports, 2019, 9(1): 8893. doi: 10.1038/s41598-019-45085-3 [4] LORICK D, MACURA B, AHLSTRÖM M, et al. Effectiveness of struvite precipitation and ammonia stripping for recovery of phosphorus and nitrogen from anaerobic digestate: a systematic review[J]. Environmental Evidence, 2020, 9(1): 27. doi: 10.1186/s13750-020-00211-x [5] MASSE L, MASSE D, PELLERIN Y. The effect of pH on the separation of manure nutrients with reverse osmosis membranes[J]. Journal of Membrane Science, 2008, 325(2): 914-919. doi: 10.1016/j.memsci.2008.09.017 [6] RASHED M N, PALANISAMY P N. Introductory Chapter: Adsorption and ion exchange properties of zeolites for treatment of polluted water[M]. Zeolites and Their Applications, 2018. [7] DUBE P J, VANOTTI M B, SZOGI A A, et al. Enhancing recovery of ammonia from swine manure anaerobic digester effluent using gas-permeable membrane technology[J]. Waste Management, 2016, 49: 372-377. doi: 10.1016/j.wasman.2015.12.011 [8] LEE W, AN S, CHOI Y. Ammonia harvesting via membrane gas extraction at moderately alkaline pH: A step toward net-profitable nitrogen recovery from domestic wastewater[J]. Chemical Engineering Journal, 2021, 405: 126662. doi: 10.1016/j.cej.2020.126662 [9] ZAREBSKA A, RPMERO NIETO D, Christensen K V, et al. Ammonium fertilizers production from manure: A Critical Review[J]. Critical Reviews in Environmental Science and Technology, 2014, 45(14): 1469-1521. [10] AHN Y T, HWANG Y H, SHIN H S. Application of PTFE membrane for ammonia removal in a membrane contactor[J]. Water Science and Technology, 2011, 63(12): 2944-2948. doi: 10.2166/wst.2011.141 [11] YANG Y, QIAO S, ZHENG M, et al. Enhanced permeability, contaminants removal and antifouling ability of CNTs-based hollow fiber membranes under electrochemical assistance[J]. Journal of Membrane Science, 2019, 582: 335-341. doi: 10.1016/j.memsci.2019.04.026 [12] WANG X, SUN M, ZHAO Y, et al. In Situ electrochemical generation of reactive chlorine species for efficient ultrafiltration membrane self-cleaning[J]. Environmental Science & Technology, 2020, 54(11): 6997-7007. [13] 李若, 尤世界, 刘艳彪. 电活性碳纳米管膜水质净化原理与应用研究进展[J]. 中国给水排水, 2022, 38(4): 63-70. [14] LUTHER A K, DESLOOVER J, FENNELL D E, et al. Electrochemically driven extraction and recovery of ammonia from human urine[J]. Water Research, 2015, 87: 367-377. doi: 10.1016/j.watres.2015.09.041 [15] CHRISTIAENS M E R, GILDEMYN S, MATASSA S, et al. Electrochemical ammonia recovery from source-separated urine for microbial protein production[J]. Environmental Science & Technology, 2017, 51(22): 13143-13150. [16] ZHANG J Y, DANG J, ZHU X H, et al. Ultra-low Pt-loaded catalyst based on nickel mesh for boosting alkaline water electrolysis[J]. Applied Catalysis B: Environmental, 2023, 325: 122296. doi: 10.1016/j.apcatb.2022.122296 [17] KUNTKE P, RODRIGUEZ ARREDONDO M, WIDYAKRISTI L, et al. Hydrogen gas recycling for energy efficient ammonia recovery in electrochemical systems[J]. Environmental Science & Technology, 2017, 51(5): 3110-3116. [18] XU L L, LIU L, WANG K P, et al. Development of a novel electrocoagulation membrane reactor with electrically conductive membranes as cathode to mitigate membrane fouling[J]. Journal of Membrane Science, 2021, 618: 118713. doi: 10.1016/j.memsci.2020.118713 [19] XU L, LIU S, ZHAO S, et al. A novel electrocoagulation-membrane stripping hybrid system for simultaneous ammonia recovery and contaminant removal[J]. Separation and Purification Technology, 2022, 296: 121377. doi: 10.1016/j.seppur.2022.121377 [20] IDDYA A, HOU D, KHOR C M, et al. Efficient ammonia recovery from wastewater using electrically conducting gas stripping membranes[J]. Environmental Science: Nano, 2020, 7(6): 1759-1771. doi: 10.1039/C9EN01303B [21] TARPEH W A, BARAZESH J M, CATH T Y, et al. Electrochemical stripping to recover nitrogen from source-separated urine[J]. Environmental Science & Technology, 2018, 52(3): 1453-1460. [22] CERRILLO M, BURGOS L, SERRANO-FINETTI E, et al. Hydrophobic membranes for ammonia recovery from digestates in microbial electrolysis cells: Assessment of different configurations[J]. Journal of Environmental Chemical Engineering, 2021, 9(4): 105289. doi: 10.1016/j.jece.2021.105289 [23] NORIEGA-HEVIA G, SERRALTA J, BORRÁS L, et al. Nitrogen recovery using a membrane contactor: Modelling nitrogen and pH evolution[J]. Journal of Environmental Chemical Engineering, 2020, 8(4): 103880. doi: 10.1016/j.jece.2020.103880 [24] YANG Y, SHIN J, JASPER J T, et al. Multilayer Heterojunction Anodes for Saline Wastewater Treatment: Design Strategies and Reactive Species Generation Mechanisms[J]. Environmental Science & Technology, 2016, 50(16): 8780-8787. [25] SOTRES A, CERRILLO M, VIÑAS M, et al. Nitrogen recovery from pig slurry in a two-chambered bioelectrochemical system[J]. Bioresource Technology, 2015, 194: 373-382. doi: 10.1016/j.biortech.2015.07.036 [26] ZHANG Y, ANGELIDAKI I. Submersible microbial desalination cell for simultaneous ammonia recovery and electricity production from anaerobic reactors containing high levels of ammonia[J]. Bioresource Technology, 2015, 177: 233-239. doi: 10.1016/j.biortech.2014.11.079 [27] ZHANG Y, ANGELIDAKI I. Recovery of ammonia and sulfate from waste streams and bioenergy production via bipolar bioelectrodialysis[J]. Water Research, 2015, 85: 177-184. doi: 10.1016/j.watres.2015.08.032 [28] RODRÍGUEZ ARREDONDO M, KUNTKE P, TER HEIJNE A, et al. Load ratio determines the ammonia recovery and energy input of an electrochemical system[J]. Water Research, 2017, 111: 330-337. doi: 10.1016/j.watres.2016.12.051 [29] DESLOOVER J, WOLDEYOHANNIS A A, VERSTRAETE W, et al. Electrochemical resource recovery from digestate to prevent ammonia toxicity during anaerobic digestion[J]. Environmental Science & Technology, 2012, 46(21): 12209-12216. [30] ZHANG C, MA J, SONG J, et al. Continuous Ammonia Recovery from Wastewaters Using an Integrated Capacitive Flow Electrode Membrane Stripping System[J]. Environmental Science & Technology, 2018, 52(24): 14275-14285. [31] REN S, LI M, SUN J, et al. A novel electrochemical reactor for nitrogen and phosphorus recovery from domestic wastewater[J]. Frontiers of Environmental Science & Engineering, 2017, 11(4): 17. -

下载:

下载: