-

随着我国粉末加工技术的迅速发展和对粉尘排放浓度要求的不断提升,粉尘的回收和过滤标准也在不断提高,这就要求除尘设备需要具备高捕获效率、高收集纯度、宽应用范围和低排放浓度等特点[1-3]。滤筒以及滤袋式除尘器是目前最常用的粉尘治理设备[4-5],褶皱式滤筒是目前最常用的一种滤芯,褶皱式滤筒由于其褶皱式的设计,其单筒的过滤面积是相同规格滤袋过滤面积的2.8倍左右。虽然褶皱式滤筒除尘器相比传统布袋除尘器来说解决了占地面积大、过滤面积小[6-9]等问题,但由于其褶皱较深且密集[10-11],粉尘容易残留其中,这时就需要经常对滤料进行拆洗。随着对滤料不断进行拆洗,滤料表面就会逐渐变得粗糙,甚至纤维脱落,这便会导致粉体收集的纯度降低,而烧结式滤筒除尘器刚好能解决这些问题[12]。塑烧滤筒除尘器与传统滤袋式除尘器最大的区别在于滤料的结构和材质。塑烧结滤芯是由聚四氟乙烯薄膜和聚乙烯基体组成,它是由聚四氟乙烯经过高温高压烧结而成,具有刚性的物理结构,其聚四氟乙烯薄膜不仅应用于表面,而且填充到滤芯的内部,通过烧结而成的塑烧滤筒不仅使用寿命长,不易损坏,还具有高精度和高纯度回收粉体的优点。

目前国内外针对袋式除尘器最有效的清灰办法是使用脉冲喷吹清灰,而影响脉冲喷吹清灰参数的因素主要有滤筒尺寸大小、脉冲喷吹压力、喷吹孔直径以及喷吹高度等,影响脉冲喷吹清灰过滤参数的因素主要有粉尘浓度、过滤风速、粉尘种类、粉尘粒度大小等。在研究清灰参数对脉冲喷吹除尘器清灰性能的影响的文献中,YAN等[13]、HUMPHRIES等[14]和王沁淘等[15]的研究得出,在脉冲喷吹实验中,最大的侧壁压力值能更好的反映清灰过程,故将侧壁压力峰值的大小做为评价清灰效果的一种方式[16-18],刘鹏等[19]的研究通过对烧结板进行数值模拟,得到喷吹压力、喷嘴直径、喷吹高度的最优组合值为0.6 MPa、8 mm、66 mm。在众多研究过滤参数对除尘器清灰性能的影响的文献中,蔡龙等[20]研究得出塑烧板除尘器拥有更低的粉尘排放质量浓度;黄梅等[21]研究得出塑烧板除尘器侧壁压力峰值最小的区域是中部;在研究过滤参数对脉冲喷吹除尘器清灰性能的影响的文献中,张明星等[22]研究表明塑烧板除尘器在过滤黏附性粉尘时仍能保持稳定的运行阻力,实现超低排放;颜翠平等[3]研究得出脉冲压力、过滤风速、粉尘浓度等都能影响塑烧板除尘器的清灰性能。

目前国内外对传统滤筒、滤袋除尘器清灰性能研究较多,塑烧滤筒作为一种新型滤芯,其清灰参数和过滤参数还未知。本研究针对塑烧滤筒进行洁净脉冲喷吹压力测试实验和在线脉冲喷吹清灰覆粉实验,探索研究脉冲喷吹压力、高度以及喷吹孔直径等因素对塑烧滤筒侧壁压力峰值的影响并通过在线工业覆粉实验来验证其清灰参数和过滤参数对清灰效率的影响。

全文HTML

-

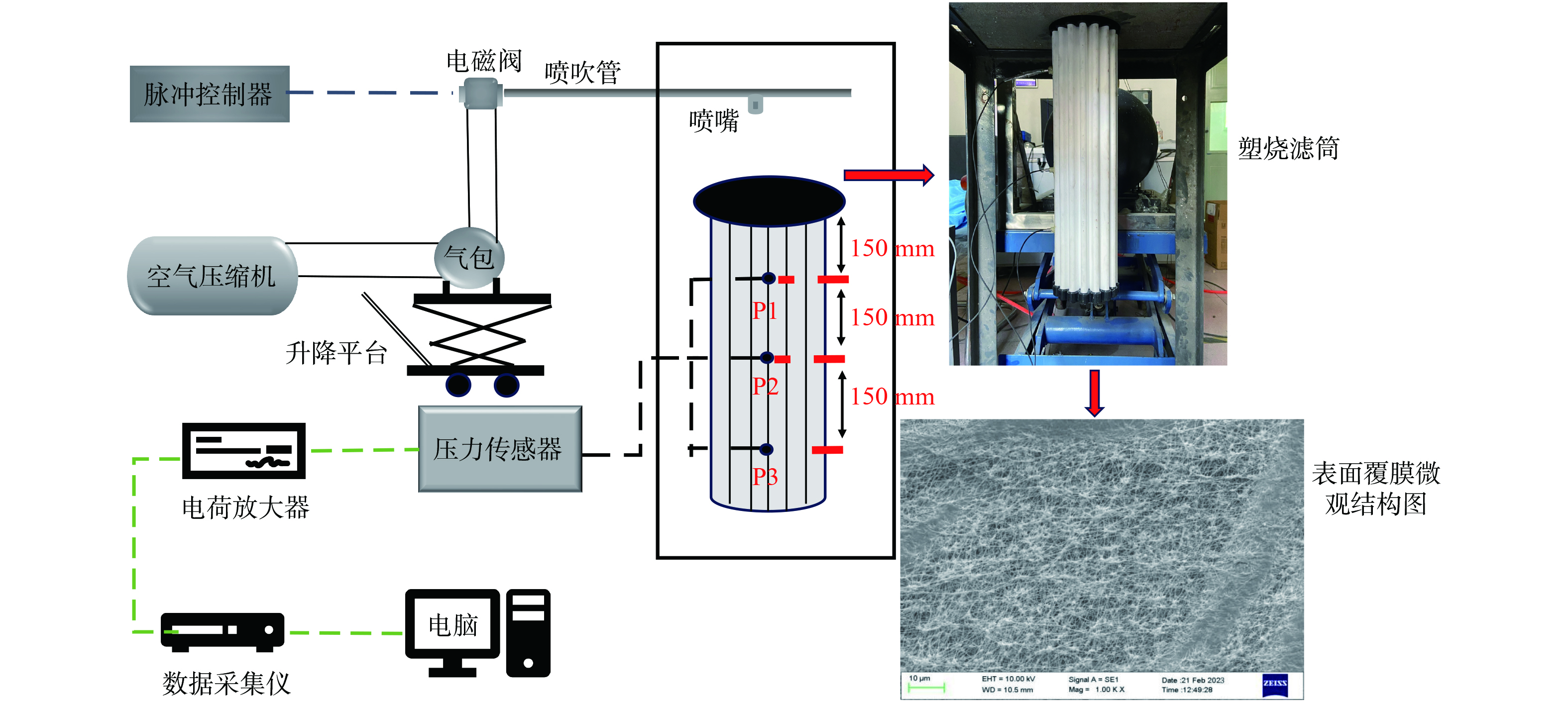

图1为自行搭建的脉冲喷吹实验平台,主要由便携式数据采集仪 (USB-8512E型)、脉冲仪 (SXC-8A1)、DMF-Z-25直角型电磁脉冲阀、体积40 m3气包、螺杆空压机 (UDI8A-7型)、电荷放大器 (SY7709型)、安装有OSA软件的电脑、3支压电压力传感器 (QSY8115 型)、 (6、8、10、12、14 mm的5根不同喷吹孔径喷吹管) Φ130 mm×500 mm塑烧滤筒等组成。

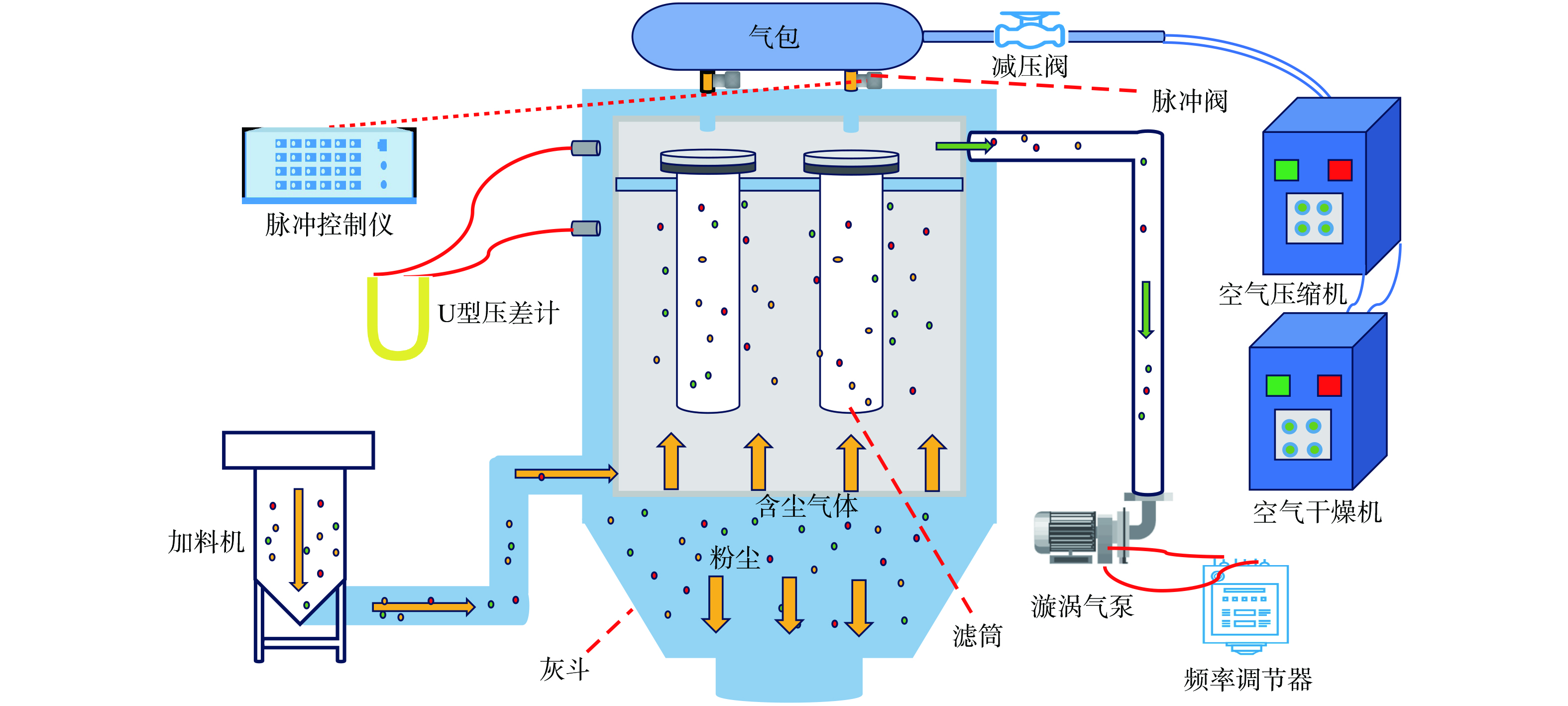

在线脉冲喷吹覆粉实验平台 (如图2所示) ,选用可容纳2只Φ130 mm×500 mm 塑烧滤筒除尘器。实验平台由脉冲喷吹系统和过滤系统组成,脉冲喷吹系统中包含空气压缩机 (型号GA22PA13,公称容积流量2.94 m3·min−1,最大工作压力1.3 MPa,驱动电动机功率22 KW,输入比功率8.8 KW/(m3·min−1)) ,空气干燥机 (型号F75,压力露点3~10 ℃,额定工作力0.7 MPa,最高工作压力1.3 MPa) ,脉冲控制仪 (型号SXC-8A1) ,脉冲阀 (DMF-Z-25) ,减压阀 (型号BR4000) ,喷嘴 (直通喷嘴,喷嘴孔径6 mm) ;过滤系统中含有:2个塑烧滤筒滤料,除尘器箱体,XFC-4000型旋涡气泵,额定功率为4 KW,最大流量420 m2·h−1引风机,引风机频率调节器 (VFC3610-1K50-3P4) 和下料仓。

-

在脉冲实验平台上通过改变喷吹高度、压力、孔径等参数,同时用压力传感器获取Φ130 mm×500 mm塑烧滤筒的侧壁压力,通过电荷放大器和数据采集仪获取每个传感器所得的电压值,系统会自动通过使用公式将电压值转换为压力值。为了获得更精确的实验数据,每一组参数下的实验重复5次,分别获得3个测量点侧壁压力峰值的平均值作为实验研究数据。用侧壁压力峰值的大小作为评价清灰强度的参考指标,可以得到最佳的喷吹高度、压力与孔径3者之间的关系。洁净式脉冲喷吹实验所选用的操作参数设计为:①喷吹压力为0.1、0.2、0.3、0.4 MPa;②喷吹距离为100、120、140、160、180、200、220 mm;③喷吹孔径为6、8、10、12、14 mm。

进行在线脉冲覆粉实验时,选取锂电子电池正极材料磷酸铁锂超细粉体,实验过程中从开机到加料时间1 h的过程中,每5 min记录1次除尘器运行阻力,每组实验结束后将滤筒附着粉尘抖落称重并记录。在线脉冲覆粉实验设计参数方案为:①喷吹压力为0.1、0.2、0.3、0.4 MPa,脉冲宽度80 ms,脉冲间隔120 s;②过滤风速为0.6、0.8、1.0、1.2、1.4 m·min−1;③粉尘浓度为25、50、75、100 g·m−3;④磷酸铁锂粉体D50为0.95、3.97、13.21 µm。

1.1. 实验装置

1.2. 实验方法

-

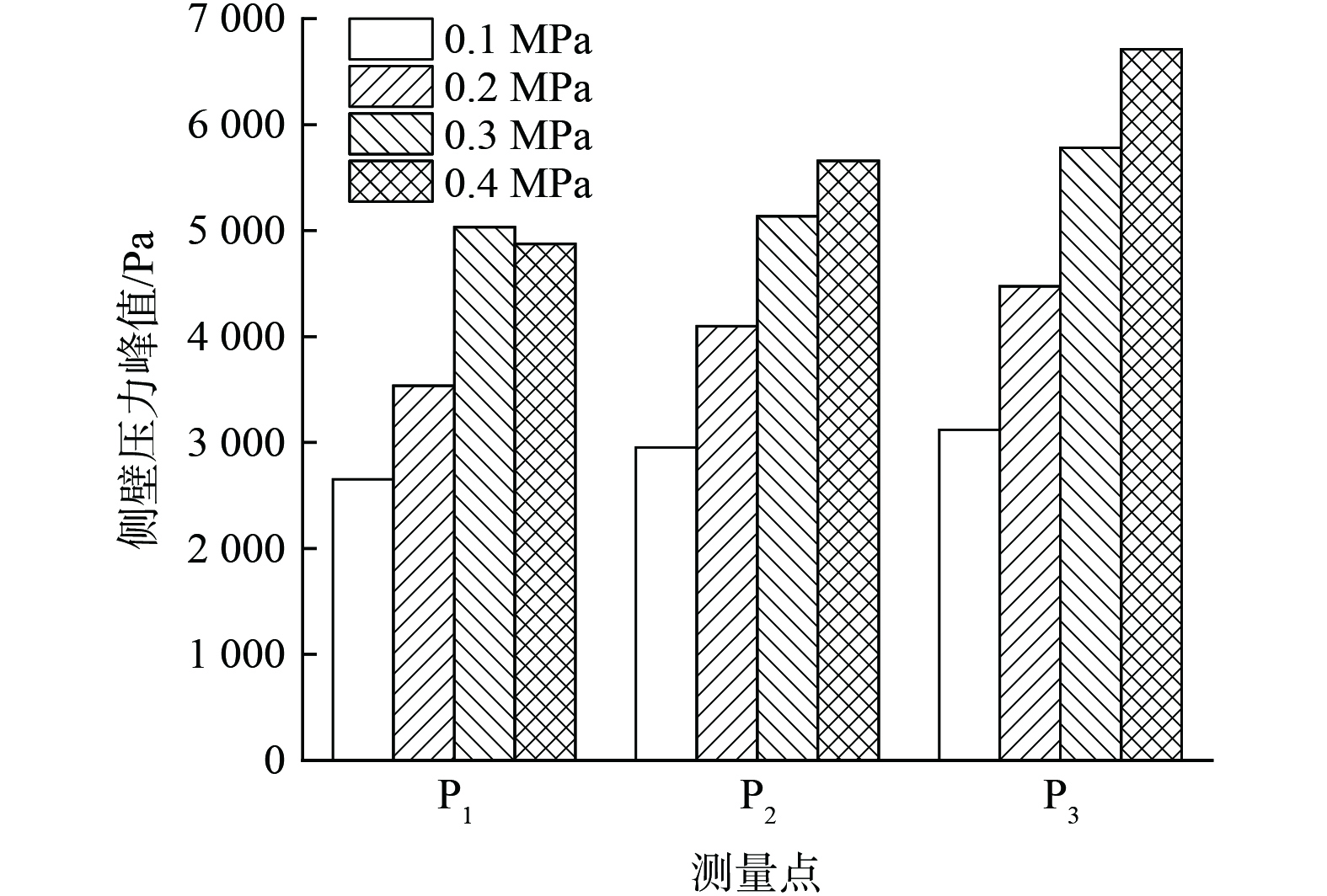

实验采用4种喷吹压力 (0.1、0.2、0.3、0.4 MPa) 。众多学者研究得出,喷吹压力越大,脉冲阀的气体流量和压力就越大,从而到达喷吹孔的气体压力也会随之增大,最终将会表现在滤芯侧壁上的压力值增大[23]。前人研究得出,侧壁压力峰值越大,其清灰效果就越好,但是侧壁压力峰值过大将会导致清灰过度,导致损坏滤芯[23-24]。通过扫描电镜可得知塑烧滤筒是由PE基板加上表面PTFE覆膜涂层烧结而成,烧结而成的塑烧滤筒有刚性的结构,正是由于这种刚性的物理结构使得塑烧滤筒在各喷吹组合下的侧壁压力峰值都比普通滤筒、滤袋的侧壁压力峰值大。为了探索研究得出塑烧滤筒各测点的峰值压力与喷吹压力之间的关系,在不同喷吹压力 (0.1、0.2、0.3、0.4 MPa) 、相同喷吹高度160 mm下选取喷嘴孔径为10 mm,将得到的每个测量点的侧壁压力峰值进行分析讨论。如图3所示,在喷吹压力为0.3 MPa、喷吹孔径为10 mm时,侧壁压力峰值的波动范围为2 500~3 500 Pa;在0.2 MPa喷吹压力条件下,侧壁压力峰值波动范围为3 500~4 500 Pa;在0.3 MPa喷吹压力条件下,侧壁压力峰值波动范围为5 000~6 000 Pa;在0.4 MPa喷吹压力条件下,侧壁压力峰值波动范围为5 000~7 000 Pa;由图3可知每个测点的压力峰值都在随着脉冲喷吹压力的增大而增大,根据钱云楼[25]的研究得知该原因是随着喷吹压力的增加,喷嘴出口处的压力也将随之增加,这将导致诱导周围更多的气流进入滤芯内,这时诱导气流与主气流相结合,将会形成大量的气流,使得滤筒侧壁上压力增加。因此,当脉冲喷吹压力增加时,滤筒侧壁压力峰值也随之呈现递增的趋势。

-

研究中使用了4种不同的喷吹压力 (0.1~0.4 MPa) 。在0.1和0.2 MPa的喷吹压力条件下,侧壁压力峰值较低,较低的侧壁压力峰值对应的清灰效果较差,而在喷吹压力为0.4 MPa条件下,有大量侧壁压力峰值超过8 000 Pa的测点,长期处于这么大的侧壁压力峰值条件下极易损坏滤筒,而0.3 MPa喷吹压力条件下的侧壁压力峰值分布均匀,故选择喷吹压力为0.3 MPa条件下的喷吹结果进行分析 (如图4) 。如图4(a)、(b)所示,在喷吹压力为0.3 MPa、喷吹孔径为6、8 mm的条件下,上中下3个测点的压力峰值都随着喷吹高度的递增呈现先增后减再逐渐平缓的趋势,上中下3个测点的侧壁压力峰值达到最大峰值时,喷吹高度为180 mm,其中上部侧壁压力峰值最小,下部侧壁压力峰值为3个测点中最大的点。在喷吹孔径为6 mm时,侧壁压力峰值在1 200~3 200 Pa范围之间波动。在喷吹孔径为8 mm时,其波动范围为1 800~5 500 Pa。如图4(c)、(d)所示,在喷吹压力0.3 MPa、喷吹孔径10、12 mm的条件下,上部、中部、下部3个部位测点的侧壁压力峰值都随着喷吹高度的增加呈现先增后减的趋势,3个测点的侧壁压力峰值此时都达到最大值,达到最大值时喷吹距离为160 mm,其中上部侧壁压力峰值最小,下部侧壁压力峰值为3个测点中最大的测点。在喷吹孔径为10 mm时,其侧壁压力峰值波动范围在2 900~6 000 Pa之间,在喷吹孔径为12 mm条件下,其侧壁压力峰值波动范围为2 700~6 000 Pa。如图4(e)所示,在喷吹压力为0.3 MPa、喷吹孔径为14 mm条件下,其侧壁压力峰值随着喷吹高度的增加呈先增后减的趋势,在喷吹高度为140 mm时,上中下3个测点部位的侧壁压力峰值都达到最大峰值,在喷吹距离为100~220 mm的条件下其侧壁压力峰值波动范围为2 500~6 000 Pa。

由图4可以得出,随着喷吹孔径从6~14 mm的增大,最大侧壁压力峰值依旧位于滤筒的下部。3个部位测点的侧壁压力峰值都呈现一样的规律,都为P3>P2>P1,即下部>中部>上部,这说明塑烧滤筒清灰困难的区域和传统滤筒一样发生在上部。由气体射流理论可知,随着喷吹高度的增加,由电磁脉冲阀控制的高速压缩气流会引起周围空气的吸入,从而产生更强的冲击力,使得滤筒的侧壁压力达到最大值,当喷射高度超过一定值并继续增加时,高速喷射的气流在运动过程中会因周围空气的卷入而衰减。同时,由于气流到达滤芯底部的距离较长,当气流到达滤芯底部时,能量会严重耗散。这时气流的影响减弱,因此在脉冲喷吹实验中存在一个最佳的喷吹高度。

在脉冲喷吹压力为0.3 MPa时,不同的喷吹孔径有着不同的最佳喷吹高度。由图4可以得出在喷吹孔径为6、8、10、12、14 mm、0.3 MPa喷吹压力时,最优喷吹高度分别为180、180、160、160、140 mm。

-

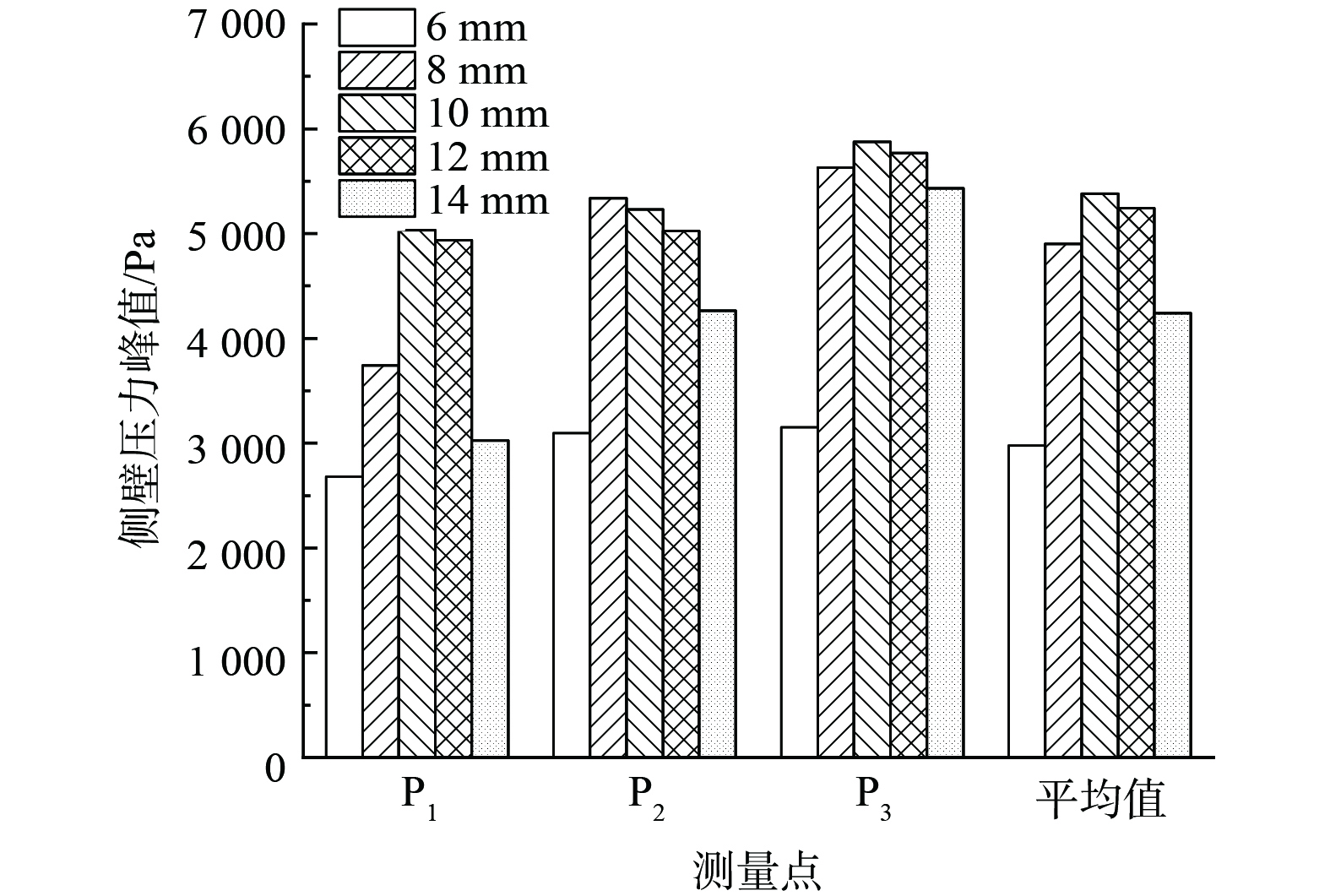

在相同的喷吹参数下,喷吹孔直径的大小决定了喷嘴出口处的喷射速度。喷射孔直径越大,射流速度在出口处就会越小,从动压转换到塑烧滤筒上的静压就会越大,从而导致侧壁压力峰值增大。然而,喷嘴直径过大的话也会导致喷嘴出口处的动力损失,从而将导致侧壁压力峰值减小。从前人的研究中可以得出侧壁压力峰值的大小代表清灰的强度[16],滤筒各个测量点的相对标准方差是评价脉冲气流在滤筒内部均匀性的方法[14],而除尘器的清灰效果是由清灰的均匀性和清灰强度共同体现的。图5展示了在最优喷吹高度、喷吹压力下5个不同喷吹孔径下塑烧滤筒侧壁压力峰值的分布情况。从图中可以得出,随着喷吹孔径从6-14 mm递增,侧壁压力峰值也随之呈现先增后减的趋势,当喷吹孔径为10 mm时,P1和P3测得的侧壁压力峰值的最大值是所有喷吹管中最大的,P2 (中部) 测点中侧壁压力峰值最大的点的喷吹孔径是8 mm,10 mm喷吹孔径次之,其两者侧壁压力峰值相差仅为103 Pa。从表1可以得出滤筒各喷吹孔径在最优喷吹距离以及喷吹压力为0.3 MPa下3个测点的相对标准方差为0.070~0.232,从中可以得出塑烧滤筒在不同喷吹孔径最优喷吹距离下的清灰均匀性相差较大。虽然8、14 mm的喷吹孔径的侧壁压力峰值都超过3 000 Pa能达到清灰要求,但其相对标准方差为0.169、0.232,表明其清灰均匀性差。由表1可以看出,喷吹孔径6、10、12 mm的相对标准方差差距并不大,最大差值为0.008左右,但是综合考虑清灰效果来说10 mm喷吹孔径的侧壁压力峰值是最大的,其相对标准方差又较小,故其清灰效果也是最好的。综合考虑清灰效果和清灰均匀性来说,10 mm喷吹孔径为塑烧滤筒的最优喷吹孔径。

-

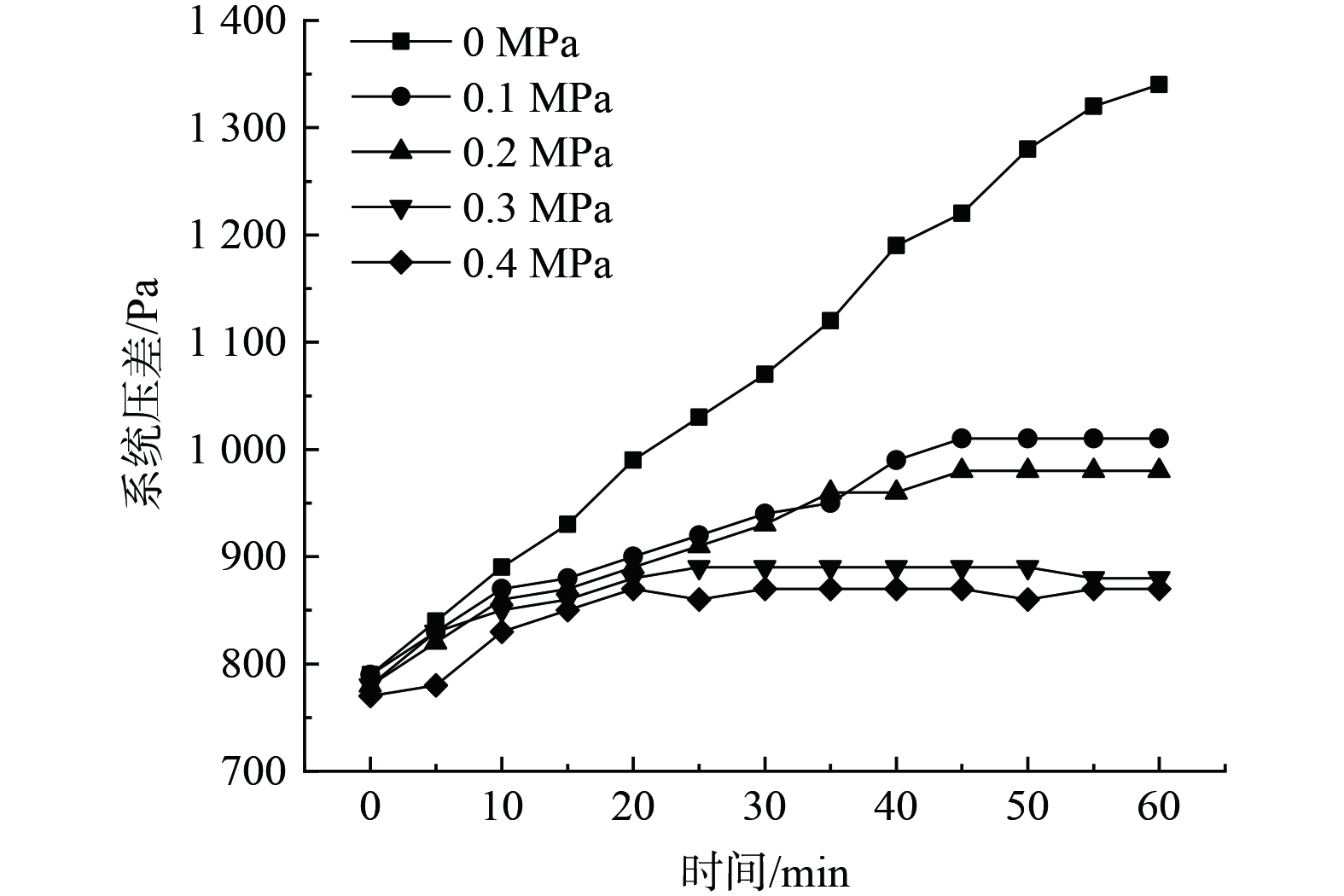

为探索不同喷吹压力对塑烧滤筒除尘器清灰效率的影响,实验所选择过滤风速为定值0.8 m·min−1,喷吹距离为160 mm,喷吹孔径为10 mm,粉尘浓度50 g·m−3,喷吹压力为变量。在线脉冲清灰实验平台上使用加料机均匀添加磷酸铁锂物料1 h且不打开脉冲喷吹时,系统压差变化如图6所示。由图6可得出在向除尘系统均匀加料时,系统压差的波动范围为700~1 400 Pa,系统压差随着加料时间呈现正比增长趋势,均匀加料1 h后,关机,取出滤筒,在均匀加料1 h后,滤筒上附着了一层0.5 cm厚度左右的粉尘,均匀扫下两只滤筒粉尘后,用电子秤称得其粉尘重量为262 g,其附着粉尘量如图7所示。在同样的条件下,在加料同时打开脉冲喷吹且在不同喷吹压力下的除尘器系统压差变化如图6所示,4个不同脉冲喷吹压力下系统压差波动范围为700~1 000 Pa。均匀加料1 h后,不同脉冲压力下滤筒的粉尘残余量如图7所示,在0.1~0.4 MPa四种不同喷吹压力下,粉尘残余量分别为75.9、57、28、27 g,由此可以计算得出在0.1 MPa喷吹压力下,能除去滤筒上附着的71%(质量分数)粉尘,在此喷吹压力条件下滤筒的平均侧壁压力峰值为2 908 Pa,在0.2 MPa喷吹压力下,能除去滤筒上附着的78% (质量分数,后同粉尘,这时滤筒的平均侧壁压力峰值为4 036 Pa,在0.3 MPa喷吹压力下,能除去滤筒上附着的89.3%粉尘,这时滤筒平均侧壁压力峰值为5 315 Pa,在0.4 MPa喷吹压力下,能除去滤筒上附着的89.7%粉尘,此时滤筒的平均侧壁压力峰值为5 747 Pa。由图8分析得知在0.3 MPa、0.4 MPa喷吹压力条件下去除粉尘残余量的效果差不多,差距仅约0.4%,结合滤筒的侧壁压力峰值可知,0.3 MPa喷吹压力下其下部侧壁压力峰值为5 779 Pa,0.4 MPa喷吹压力下其下部侧壁压力峰值为6 711 Pa,两者差距约1 000 Pa,长期在0.4 MPa喷吹压力条件下可能会造成滤筒下部破裂、损坏从而导致清灰效果下降。故与上一节2.3在0.3 MPa喷吹压力条件下、10 mm喷吹孔径、160 mm喷吹距离下情况相符合,该条件为脉冲喷吹塑烧滤筒除尘器的最优清灰参数。

-

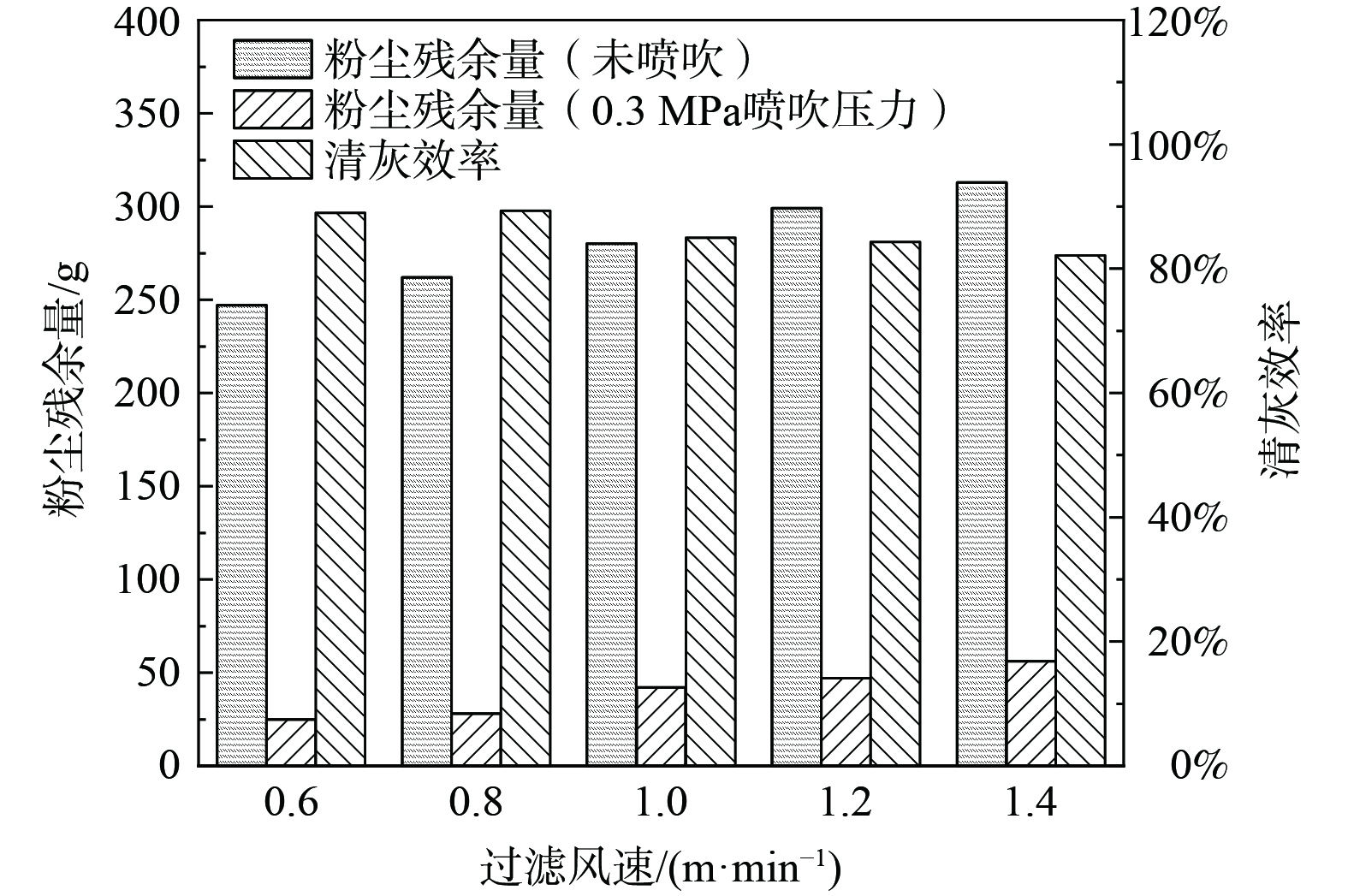

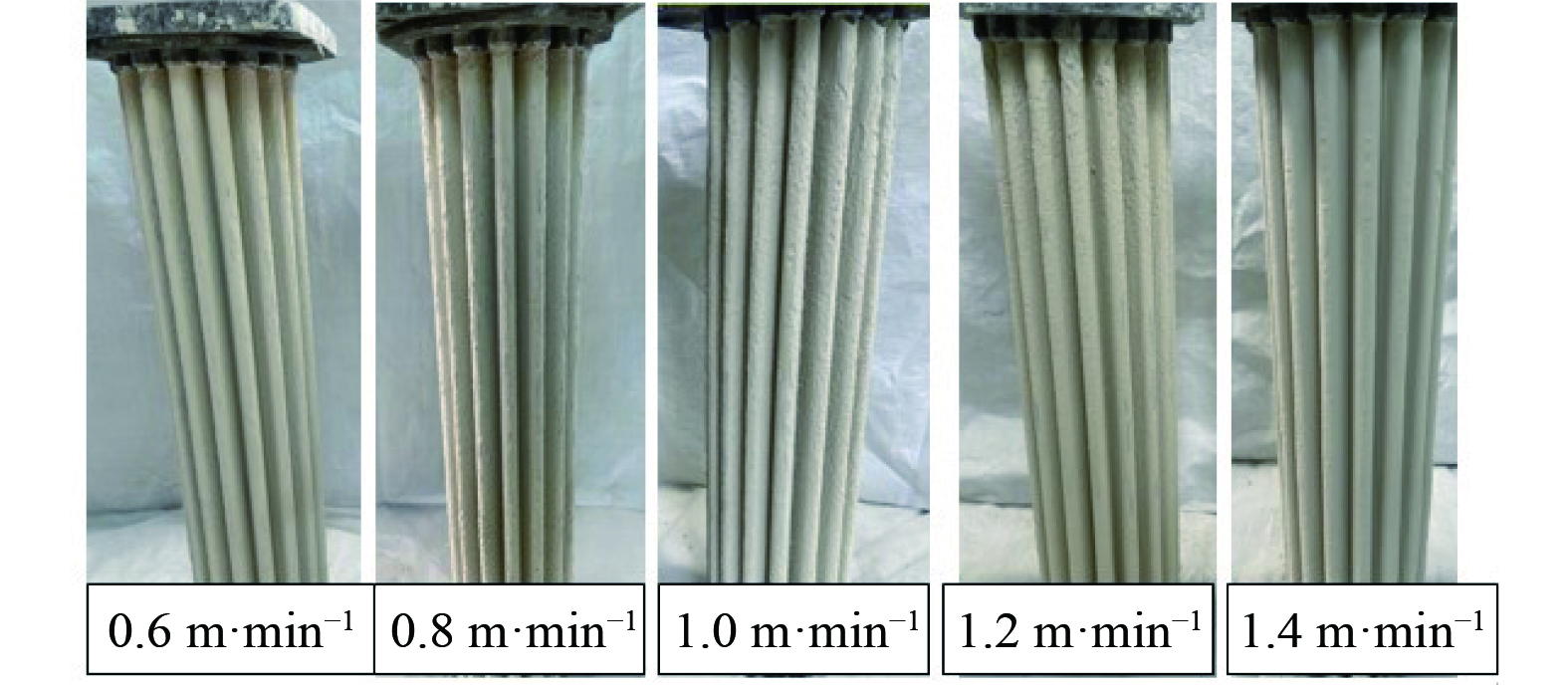

在研究过滤风速对除尘器清灰效率的影响时,喷吹孔径为10 mm,喷吹距离为160 mm,喷吹压力为0.3 MPa,粉尘浓度为50 g·m−3,过滤风速为变量。如图9所示,在过滤风速逐渐增大的情况下,除尘器系统压差到达稳定的时间越来越长,在0.6~1.4 m·min−1过滤风速下,系统运行1 h内系统压差波动范围为700~1 400 Pa。在0.6 m·min−1过滤风速条件下,除尘器运行15 min时系统压差达到800 Pa,基本达到稳定。如图10所示,在未打开脉冲喷吹条件下,其粉尘残余量为247 g,在打开脉冲喷吹条件下,粉尘残余量为25 g。故打开脉冲喷吹系统后能除去滤筒上附着的89.8%磷酸铁锂粉体。在0.8 m·min−1过滤风速条件下,除尘器运行20 min时系统压差达到880 Pa,基本达到稳定。在未打开脉冲喷吹条件下,粉尘残余量为262 g。在打开脉冲喷吹条件下,粉尘残余量为28 g,因此,打开脉冲喷吹系统后能除去滤筒上附着的89.3%的磷酸铁锂粉体。在1.0 m·min−1过滤风速条件下,除尘器运行30 min时系统压差达到1 090 Pa,基本达到稳定。在未打开脉冲喷吹条件下,粉尘残余量为280 g;在打开脉冲喷吹条件下,粉尘残余量为42 g。在此条件下打开脉冲喷吹系统后能除去滤筒上附着的85%磷酸铁锂粉体。在1.2 m·min−1过滤风速条件下,除尘器运行30 min时系统压差达到1 230 Pa,基本达到稳定。在未打开脉冲喷吹条件下,粉尘残余量为299 g;在打开脉冲喷吹条件下,粉尘残余量为56 g,在此条件下打开脉冲喷吹系统后能除去滤筒上附着的84.3% (质量分数) 磷酸铁锂粉体。在1.4 m·min−1过滤风速条件下,除尘器运行35 min时系统压差达到1 230 Pa,基本达到稳定。在未打开脉冲喷吹条件下,粉尘残余量为313 g,在打开脉冲喷吹条件下,粉尘残余量为47 g。在此条件下打开脉冲喷吹系统后能除去滤筒上附着的82.1%磷酸铁锂粉体。图11为不同过滤风速下粉尘附着情况。由图9、图10可得出,在过滤风速增大的条件下,除尘系统的清灰效率随之逐渐减小。

-

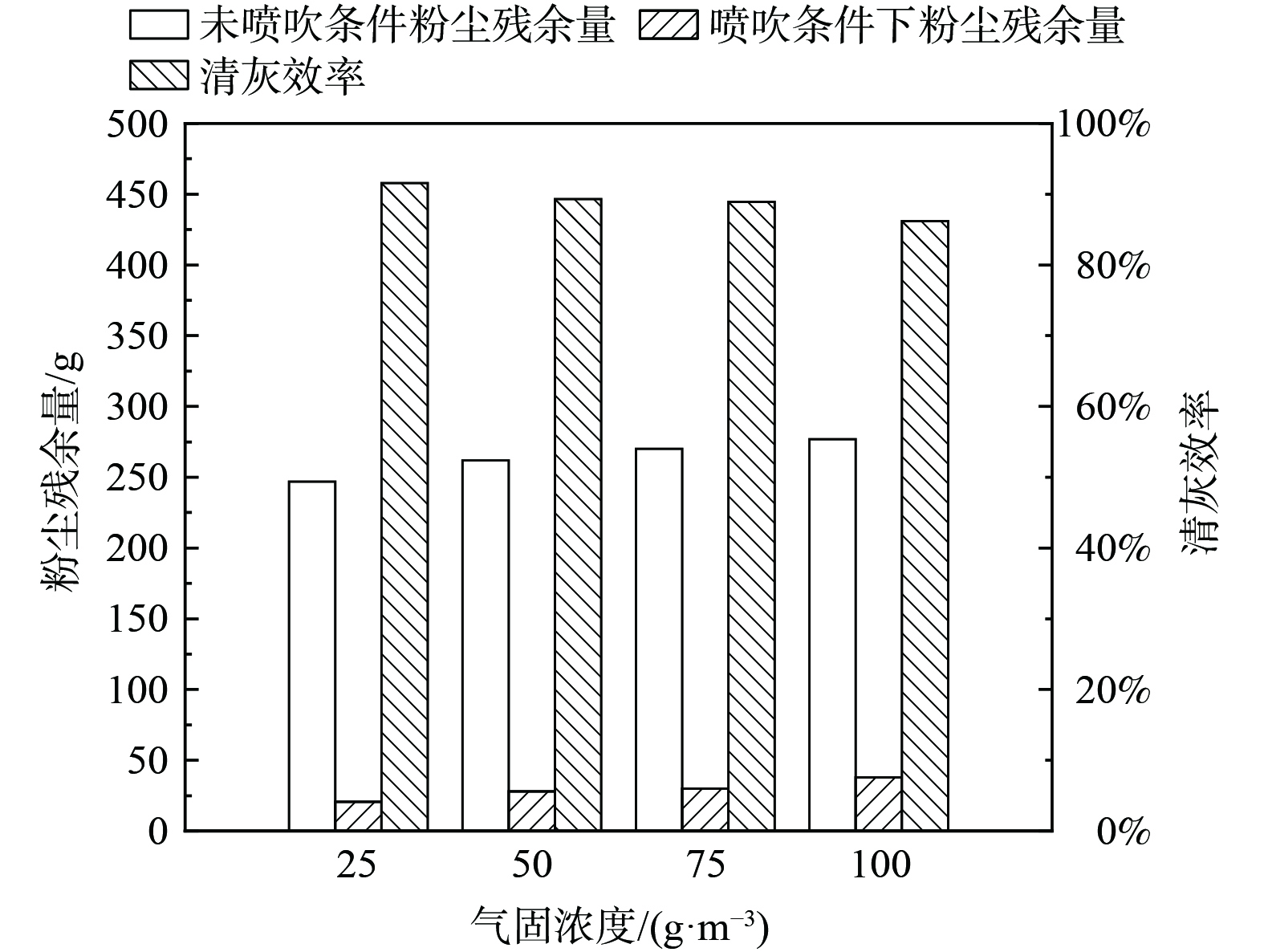

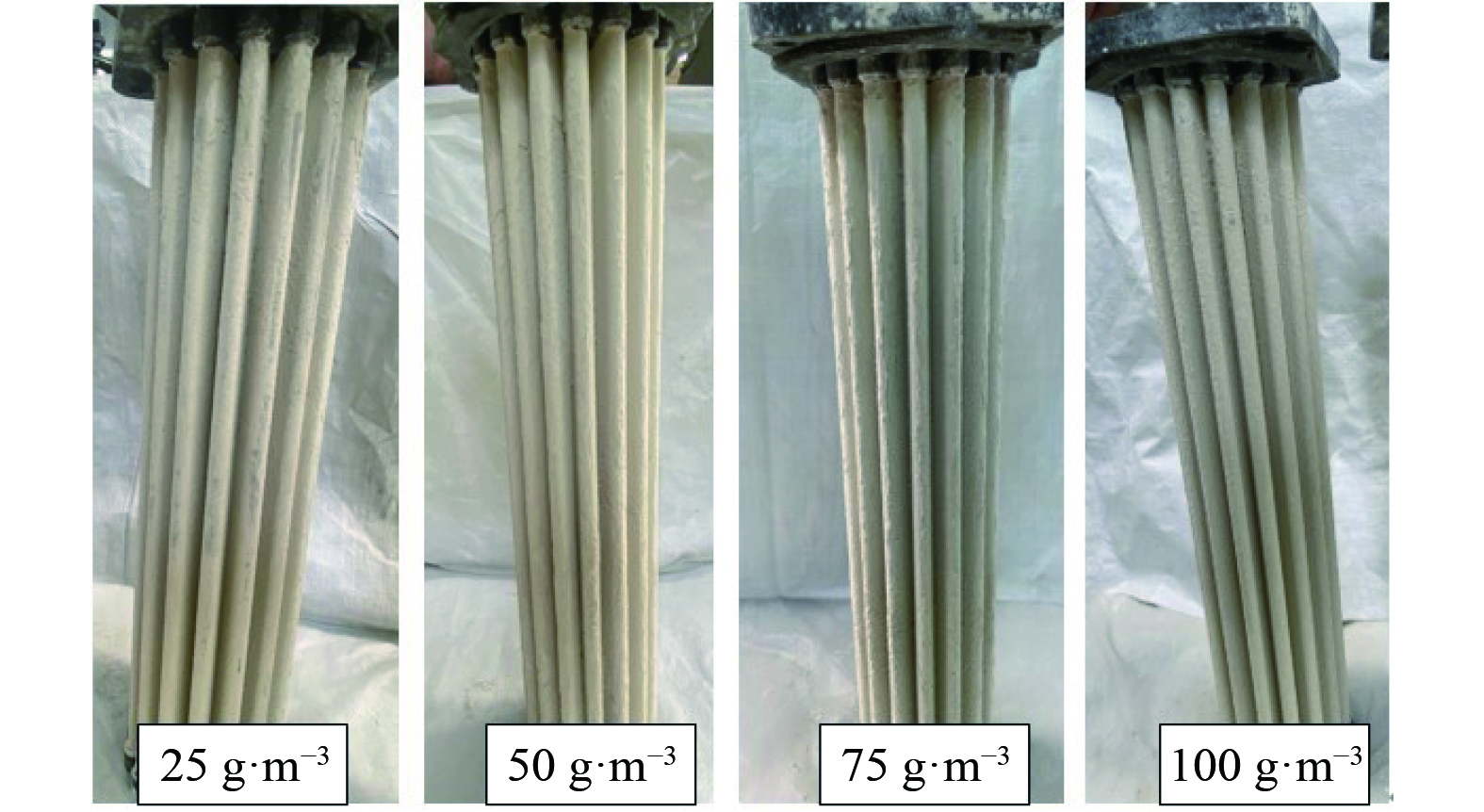

在研究粉尘浓度对除尘器清灰效率的影响时,喷吹孔径为10 mm,喷吹距离为160 mm,过滤风速为0.8 m·min−1,喷吹压力为0.3 MPa,粉尘浓度为变量。由图12、图13可得出在向除尘系统均匀加料时,在不同过滤风速下系统压差的波动范围为750~950 Pa,粉尘附着情况图如图14所示,在过滤风速为0.8 m·min−1,粉尘浓度25 g·m−3时系统压差在15 min达到稳定,稳定时系统压差860 Pa,清灰效率为91.6%。在粉尘浓度为50g·m−3时,系统压差在20 min达到稳定,稳定时系统压差890 Pa,清灰效率89.3%。在粉尘浓度为75 g·m−3时,系统运行了20 min后系统压差达到稳定,稳定时的系统压差900 Pa,清灰效率88.9%。在过滤风速为100 g·m−3时,系统运行了30 min左右时系统压差达到稳定,稳定时系统压差为930 Pa,清灰效率为86.2%。由此可得出,随着粉尘浓度的增大,系统稳定运行压差逐渐增大 ,系统清灰效率逐渐减小。

-

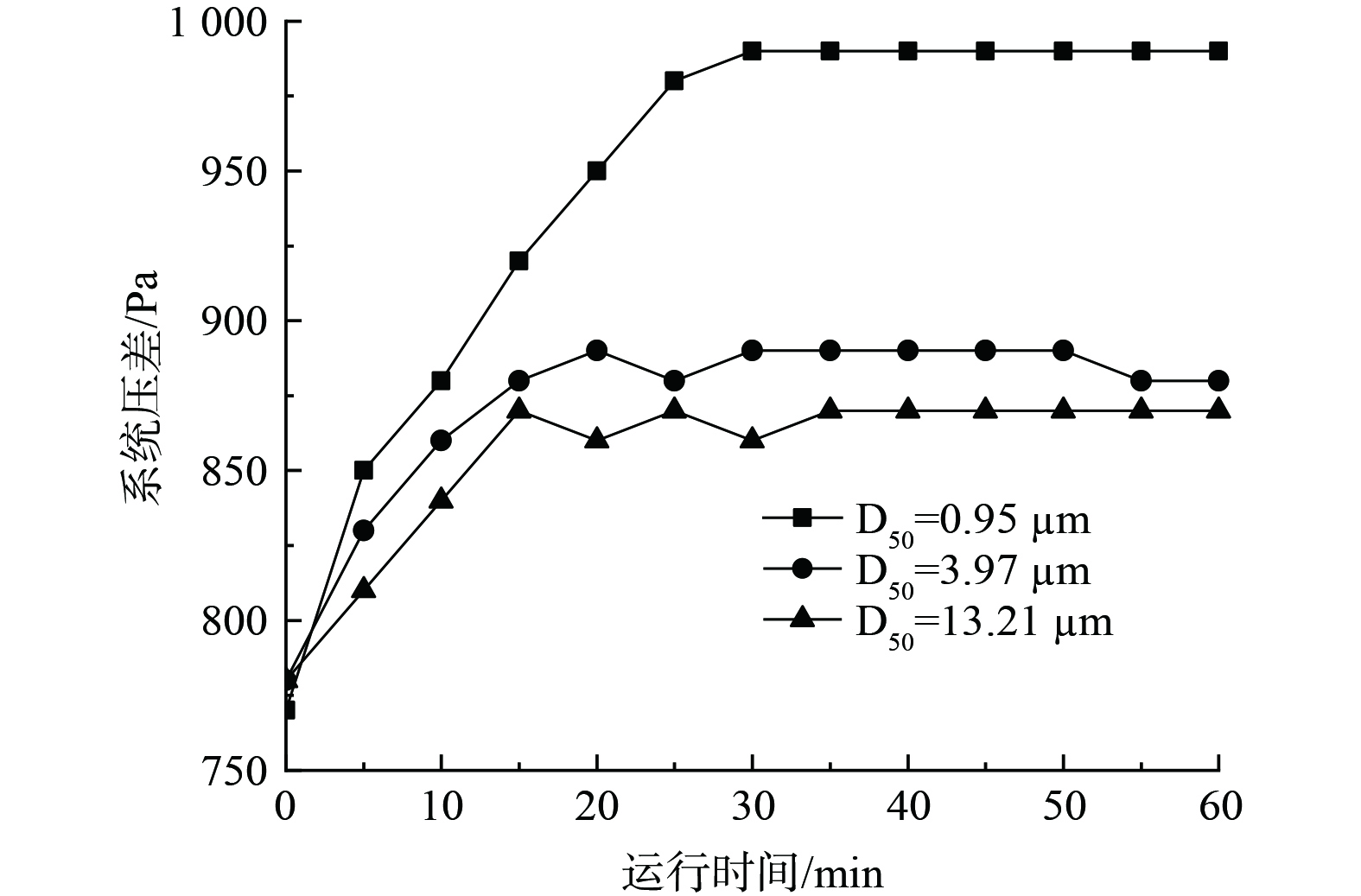

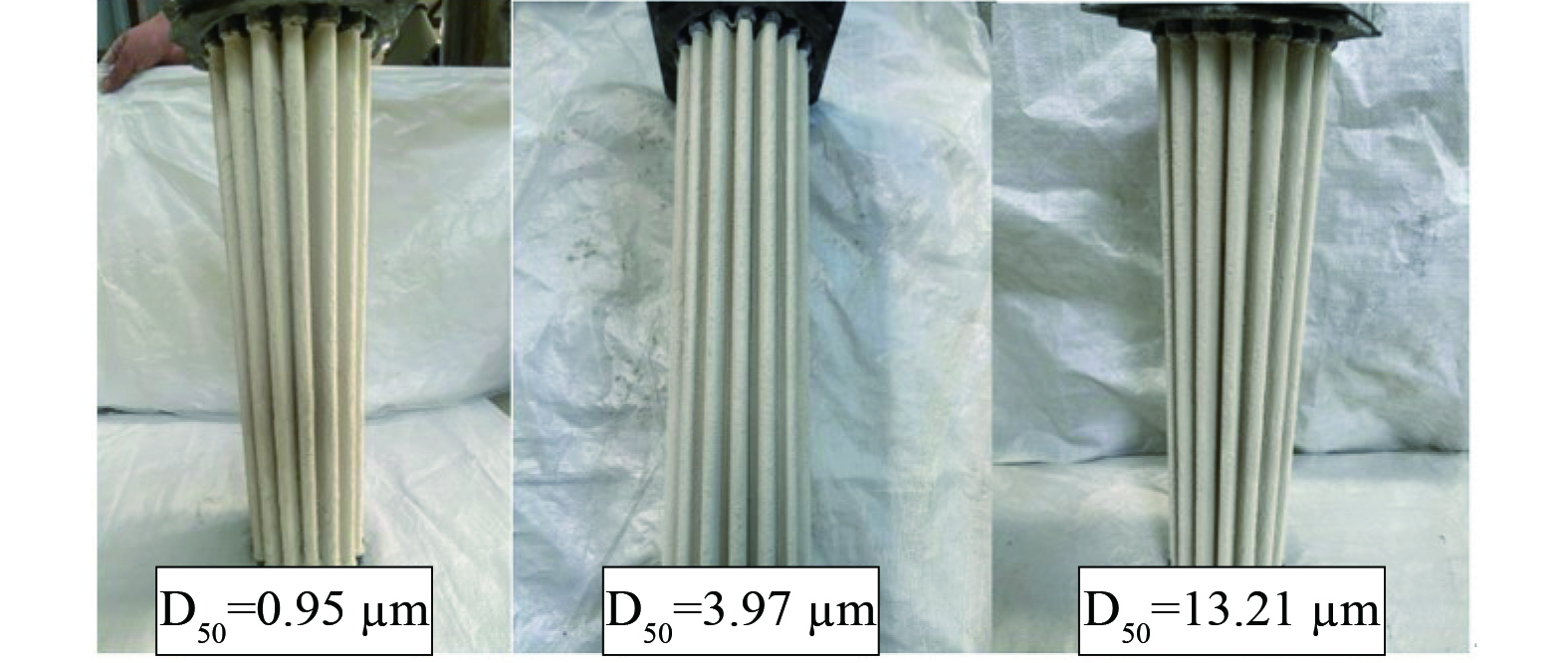

图15为加料不同粒度的磷酸铁锂系统压差变化图;图16为加料不同粒度磷酸铁锂的清灰效率图;图17为不同粒度条件下粉体附着滤筒表面图。由图15看出,在同样的清灰和过滤参数条件下,除尘器运行阻力变化范围为750~1 000 Pa,随着粉尘粒度的增大,除尘器运行阻力呈现减小趋势。由图16可以得出,在粉体粒度D50=0.95 µm时,清灰效率为70.3%,D50=3.97 µm时,清灰效率为89.3%,D50=13.21 µm,清灰效率为93.6%。由图17可以得出,随着粉尘粒度的增大,粉尘残余量随之呈现减小趋势,滤筒表面附着的粉尘明显减少。由此可得出,在随着粉尘粒度减小的条件下,除尘系统的稳定运行阻力随之增大,粉尘残余量随之增大,清灰效率随之呈减小趋势。

2.1. 喷吹压力和侧壁压力峰值的关系

2.2. 喷吹高度和侧壁压力峰值分布关系

2.3. 喷吹孔径和侧壁压力峰值的关系

2.4. 喷吹压力对清灰效率的影响

2.5. 过滤风速对清灰效率的影响

2.6. 粉尘浓度对清灰效率的影响

2.7. 粉体粒度对清灰效率的影响

-

1) 对于塑烧滤筒的脉冲喷吹实验来说,随着喷吹压力从0.1 MPa增加到0.4 MPa,侧壁压力峰值也呈现递增的趋势,综合考虑清灰压力的大小,滤筒的使用寿命等条件,将0.3 MPa的喷吹压力作为清灰压力效果更佳。

2) 通过对脉冲喷吹塑烧滤筒在相同喷吹压力0.3 MPa,不同喷吹孔径、喷吹高度等参数下的侧壁压力峰值的分析,当喷吹孔径从6 mm增加到8、10、12、14 mm时,滤筒侧壁压力呈现先增后减的趋势。经过研究发现,不同喷吹孔径的最佳喷吹距离从180 mm开始,随着喷吹孔径的增加,最优喷吹距离逐渐减小,直至达到140 mm。

3) 根据在线脉冲喷吹清灰试验结果可得出,在最优喷吹清灰参数条件下,粉尘浓度为50 g·m−3时,随着过滤风速从0.6~1.4 m·min−1的增大,系统运行1 h内压差波动范围为700~1 400 Pa,清灰效率随着过滤风速的增大而变小,其变化范围为89.8~82.1%。在过滤风速为0.8m·min−1,随着粉尘浓度从25~100 g·m−3的增大,系统运行1 h内压差波动范围为750~950 Pa,清灰效率随着粉尘浓度的增大而变小,其变化范围为91.6%~86.2%。随着粉尘粒度D50的增大,系统的运行1 h内压差波动范围为750~1 000 Pa,清灰效率随着粉尘中位径D50的增大而增大,清灰效率的变化范围为70.3%~93.6%。

下载:

下载: