-

随着城市生活垃圾逐年增加,垃圾焚烧发电可以有效缓解“垃圾围城”的现实困境,在世界各国得到广泛应用[1-2],但垃圾焚烧行业的社会敏感度高,HCl和SO2的排放情况通过“装、树、联”受到了生态环境部门的监管和社会公众的监督。目前,垃圾焚烧电厂主要使用熟石灰(Ca(OH)2)作为脱酸剂[3],采用半干法脱除烟气中的HCl和SO2,已基本可以保证烟气污染物达标排放。但是由于熟石灰在开采、烧制、消化等环节会造成生态破坏、环境污染等问题[4-6],与国家倡导的节能减排理念不相符。在当前低碳排放、以废治废的发展背景下,在满足烟气净化的基础上降低碳排放,实现从资源消耗型污染治理方式向以废治废的跨越是主流发展方向,因此寻找一种可替代熟石灰的脱酸剂成为垃圾焚烧电厂亟需解决的问题。

制碱白泥是氨碱法制碱过程中排放的废渣[7],我国每年由制碱行业产生的白泥多达6.80×107 t[8-9],尽管其综合利用取得较大进展,但被有效利用的白泥占比很少,大部分白泥都是室外围地堆放,既占用土地又污染环境[10-13]。有研究[14-15]表明,不同氨碱厂的白泥虽然在组成成分和理化性质上存在差异,但其pH通常在10~12,且主要成分中均包含CaCO3、Ca(OH)2等物质,理论上具备较好的脱酸性能。若能将白泥替代熟石灰应用于垃圾焚烧电厂,既能满足焚烧烟气净化的需求,又能解决氨碱厂白泥堆积的问题,还契合了以废治废的环保理念,具有重大的节能减排意义。

在垃圾焚烧电厂和氨碱厂双方共同需求下,白泥脱酸技术应运而生,但将白泥作为烟气脱酸剂的应用案例集中于燃煤电厂湿法系统,鲜有在垃圾焚烧电厂半干法系统中应用的案例。因此,本研究将白泥替代熟石灰作为垃圾焚烧生产线半干法系统中的烟气脱酸剂,从白泥的理化特性出发,探究白泥对HCl和SO2的脱除效率,阐明白泥脱酸机制,并以某垃圾焚烧发电厂为例分析了白泥替代熟石灰进行烟气脱酸的经济性,以期为白泥在垃圾焚烧电厂的应用提供实践依据。

-

实验在广东某垃圾焚烧发电厂内某设计处理量为900 t∙d−1的垃圾焚烧炉开展,该厂半干法系统为一炉一塔配置,采用熟石灰(外购成品)为脱酸剂:熟石灰平均制浆浓度约为8%,浆液平均运行流量约为3 m3∙h−1,能够实现HCl和SO2长期稳定达标排放(HCl和SO2排放指标执行该厂环评标准:HCl<8 mg∙m−3、SO2<30 mg∙m−3)。

-

实验所用白泥来源于广东某碱业公司,白泥浆液在氨碱厂装车后直接运输至垃圾焚烧厂,经制浆系统送入半干法系统,白泥出厂质量浓度约为20%,密度约为1.16 g∙cm−3,以下简称为白泥-A。白泥-A与垃圾焚烧厂的湿法洗涤废水复配得到的混合物为白泥-B,所用湿法洗涤废水的pH约为8.15,主要成分包括氢氧化钠、硫酸盐、碳酸盐与氯化钠等物质。

-

实验分为2个阶段:第1阶段为不同用量的白泥-A(白泥浆液浓度×白泥浆液流量)对烟气脱酸效果的探究实验,第2阶段为白泥-B对烟气脱酸效果的探究实验。为保证末端烟气达标排放,实验期间焚烧锅炉保持连续稳定运行。实验期间省煤器出口、布袋除尘器出口与烟囱出口HCl和SO2的运行数据通过烟气污染物排放总量CEMS数据监测系统(SMC-900,西克麦哈克仪器有限公司)与DCS系统(JX-300XP DCS,浙大中控自动化有限公司)采集。

1)不同用量的白泥-A对烟气脱酸效果的实验。为探究不同用量的白泥-A对烟气的脱酸效果,通过调整白泥浆液浓度与浆液流量改变白泥用量:在白泥-A浆液质量百分比分别约为10%、12%与14%的条件下,分别以2.0、2.5、3、3.5、4 m3∙h−1的浆液流量进行实验。每个实验条件下运行约12 h,同时采集白泥-A浆液样品。

2)白泥-B对烟气脱酸效果的探究实验。为充分利用和消纳厂内的湿法洗涤废水,进一步实现以废治废,以期提升白泥的烟气脱酸效果,使用白泥-A与湿法洗涤废水复配制备白泥-B:在白泥-A浆液浓度约为12%,浆液流量约为3.0 m3∙h−1时,以白泥浆液用量20%的比例向白泥-A浆液中添加湿法洗涤废水,经制浆系统机械搅拌3~5 h后得到白泥-B浆液,再将白泥-B浆液送入半干法系统中,探究其对烟气的脱酸效果。实验运行时间约为12 h,同时采集白泥-B浆液样品。

-

为了解熟石灰、白泥-A与白泥-B的理化性质,使用XRF(zetium,荷兰帕纳科公司)检测组成成分;使用XRD(Rigaku MiniFlex 600,日本理学公司)分析物相组成;使用比表面积分析仪 (BELSORP MaxII,日本麦奇克拜尔有限公司) 检测比表面积;使用激光粒度仪(Mastersizer 2 000,英国马尔文仪器有限公司)对粒径分布进行检测;使用扫描电镜(SIGMA HD,德国蔡司股份公司)与能谱仪(OXFORD X-MAS,德国蔡司股份公司)观察和分析3种脱酸剂的表面形貌结构和元素种类及含量。

-

1)组成成分分析。熟石灰、白泥-A与白泥-B的XRF表征结果见表1。CaO含量作为脱酸剂的主要有效成分指标,在熟石灰中的含量可达94.19%,显著高于白泥-A(75.94%)与白泥-B(73.73%)。相比熟石灰,白泥-A与白泥-B成分复杂,杂质组分含量高,如SiO2、Al2O3与Fe2O3等物质含量均高于熟石灰;相比白泥-A,白泥-B的组成成分无明显变化,但盐分含量如Na2O与Cl−分别增加了1.03%与1.24%,这是受到了湿法洗涤废水中的盐分影响所导致的。

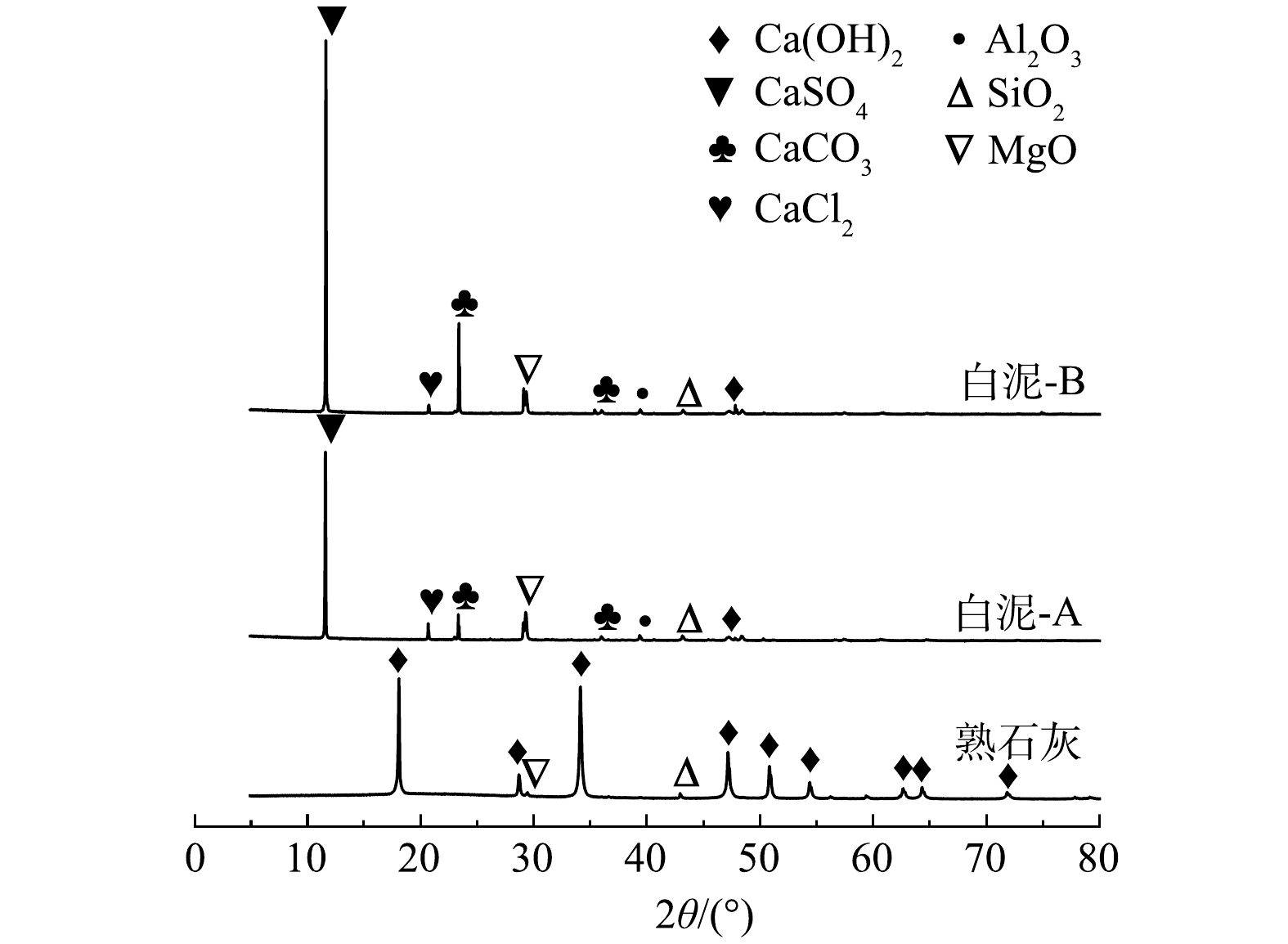

3种脱酸剂的XRD结果(图1)表明,熟石灰中主要物相组成为Ca(OH)2,除了含有少量的SiO2与MgO,几乎不含其他杂质;白泥-A的物相组成主要包括CaCO3、CaSO4、CaCl2和Ca(OH)2,其中CaSO4的衍射峰强度高、含量多,CaCl2和Ca(OH)2的衍射峰强度弱、含量少,另外还包括SiO2、MgO和Al2O3等杂质存在,Fe2O3和TiO2等物质则未检测出衍射峰,可能是由于其含量低所导致,这也与XRF结果相符合;白泥-B的物相组成无明显变化,但CaCO3和CaSO4的衍射峰强度增强,CaCl2的衍射峰强度减弱,表明白泥-B的CaCO3和CaSO4含量增加,这是由于湿法洗涤废水中的硫酸盐与碳酸盐等物质与白泥-A中的Ca2+形成了CaCO3和CaSO4,化学反应过程如下式(1)-(4):

2)理化特性分析。3种脱酸剂的基本理化性质见表2。由于3种脱酸剂成分中碱性物质含量高,因此,都有较高的pH,其中熟石灰pH为12.24,碱性最强,白泥-A的pH为11.94,白泥-B降低为11.22,这可能是由于湿法洗涤废水的碱度低(pH=8.15),对白泥-A浆液进行了稀释和中和。

3种脱酸剂的比表面积大小表现为:熟石灰的比表面积最大,白泥-A次之,白泥-B相比白泥-A降低了25.55%,这是由于湿法洗涤废水与白泥-A浆液产生的CaCO3和CaSO4等产物会堵塞白泥孔隙,导致其比表面积有所降低。

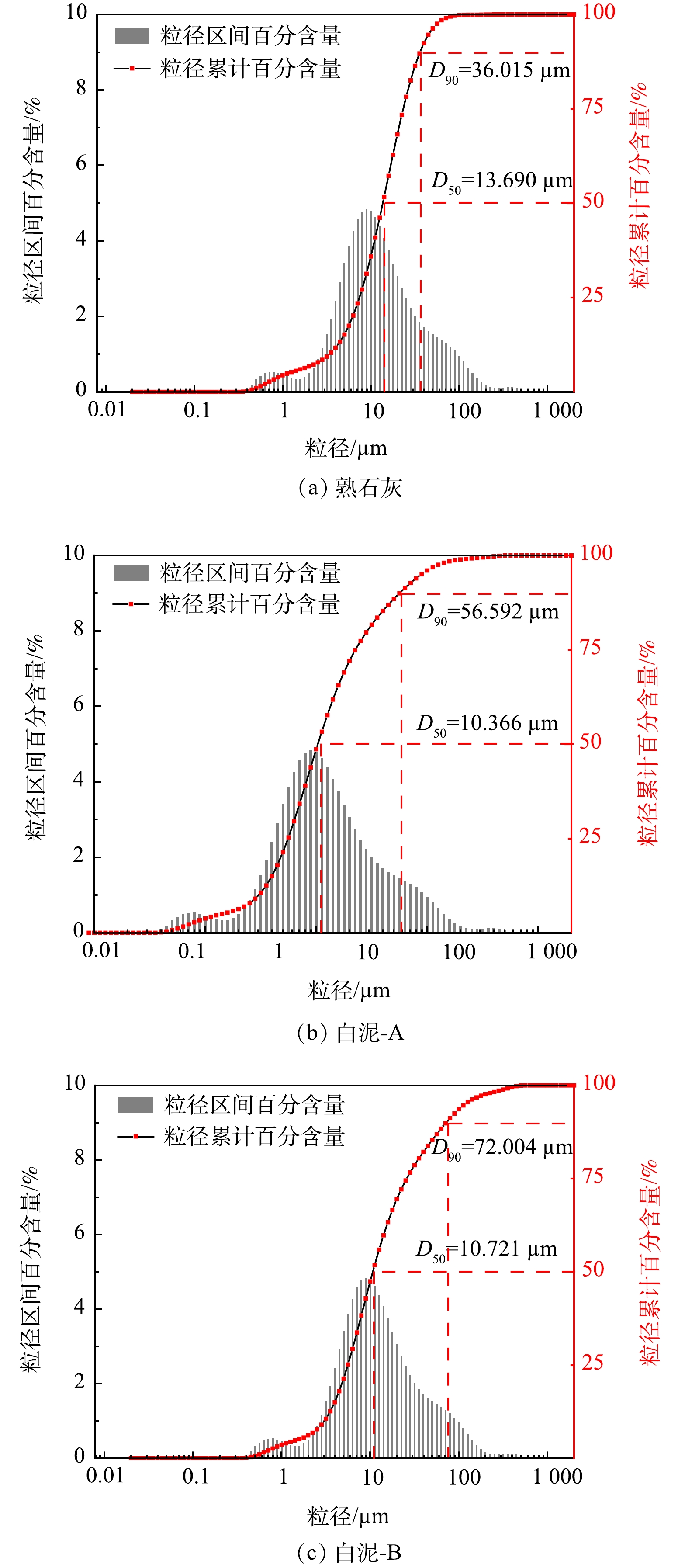

3)粒径分布分析。3种脱酸剂的粒径分布结果见图2与表3。D50与D90作为颗粒粒度大小的典型值,可以体现颗粒粒径大小的累积分布,分别表示颗粒累积分布分别为50%和90%的粒径值,即样品中小于此粒径值的颗粒体积含量占全部颗粒的50%和90%。由图2可见,熟石灰的中位径D50为13.690 µm,D90为36.015 µm,白泥-A的D50为10.366 µm,D90为56.592 µm,白泥-B的D50相比白泥-A无显著变化,D90则增加为72.004 µm。由表3可知,熟石灰、白泥-A与白泥-B中粒径小于2 µm的颗粒含量均为6%左右,无明显差异,而熟石灰中粒径小于45 µm的颗粒含量占比达94.60%,白泥-A为86.92%,白泥-B则为83.80%。

白泥-A与熟石灰中D50的差异性小于D90,且白泥-A中粒径小于45 µm的颗粒含量比熟石灰低7.68%,表明白泥-A的粒径分布范围广,整体上细小颗粒少;白泥-B相比熟石灰,D90增加了1倍,粒径小于45 µm的颗粒含量降低了10.80%,表明大粒径颗粒含量增加,这可能是由于白泥在与湿法洗涤废水复配过程中的CaCO3和CaSO4等产物通过在白泥颗粒表面附着、堵塞了白泥孔隙结构或与其它杂质颗粒粘结团聚等方式所导致的。

脱酸剂颗粒粒径的变化会通过影响其比表面积进而影响脱酸剂的脱酸性能,脱酸剂颗粒粒度越细,比表面积越大,颗粒的解离速度越快,会增加脱酸反应的总体扩散面积,提升脱酸性能[14, 16-17],因此熟石灰可能具备比白泥-A与白泥-B更好的脱酸性能。

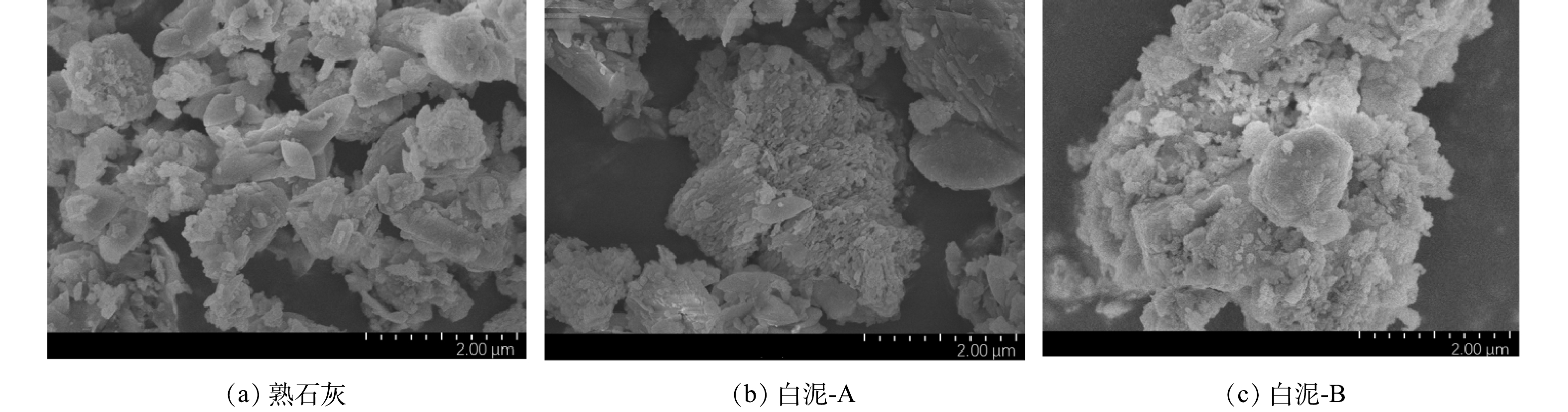

4)表面形貌分析。3种脱酸剂的SEM-EDS结果表明(图3、表4),图3(a)中熟石灰的元素主要以C、O、Ca为主,颗粒表面粗糙,有大量细小颗粒附着,缝隙与孔隙结构较多,颗粒间的结合较松散,整体结构状态不稳定;图3(b)白泥-A中元素包括C、O、Mg、Si、Cl、Ca,颗粒粒径较大,表面有部分细小颗粒附着,颗粒堆积不密集,无明显孔隙结构;图3(c)白泥-B的元素包括C、O、Mg、S、Ca,颗粒表面有较多颗粒物附着,呈现出团聚结构,颗粒粒径进一步增大,与粒径分布结果、比表面积结果相一致。

-

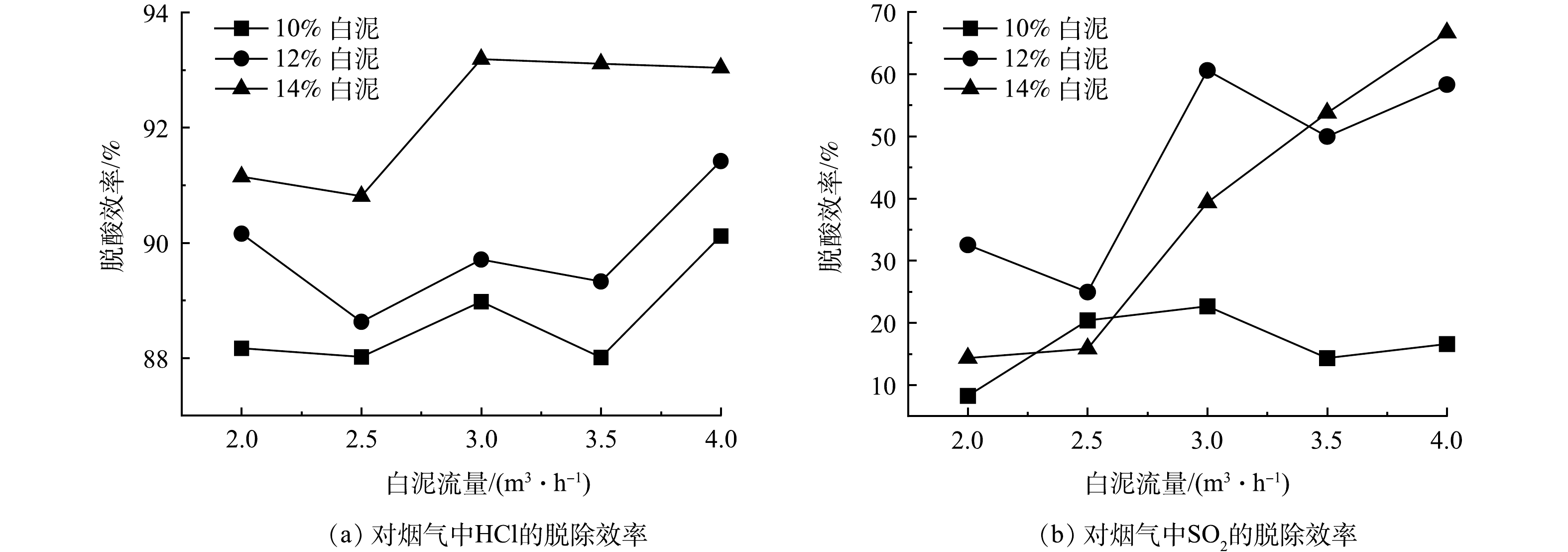

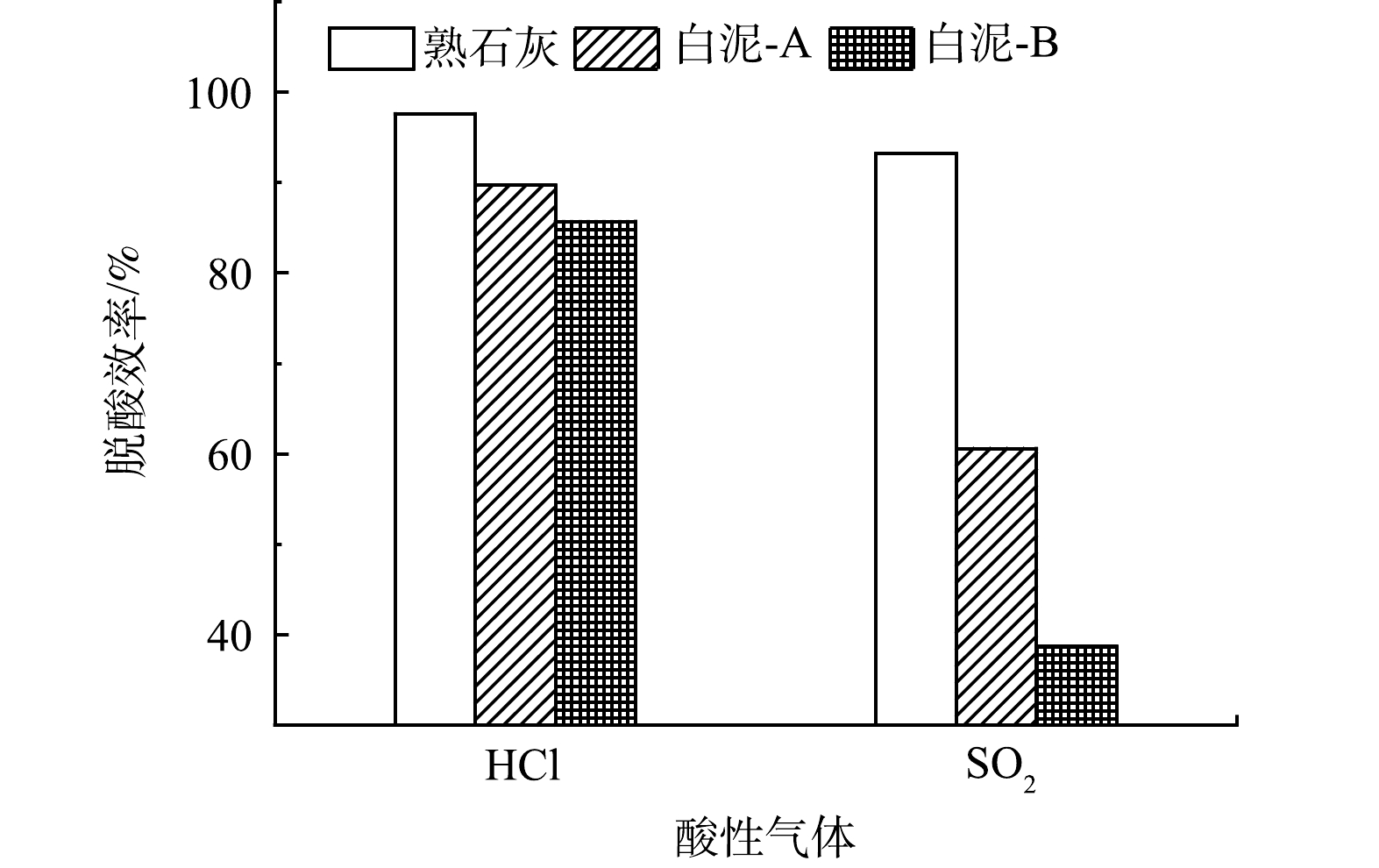

1)白泥-A的烟气脱酸效果分析。选用实验前7.5 d使用熟石灰作为脱酸剂的烟气数据作为对照:熟石灰对HCl的平均脱除效率约为97.6%,对SO2的平均脱除效率约为93.2%。使用白泥-A作为脱酸剂时,烟囱出口HCl与SO2达标排放,未超过该厂的环评标准限值,不同用量的白泥-A对烟气中HCl与SO2的脱除效果如图4(a)与图4(b)所示。

由图4(a)可知,不同用量的白泥-A对HCl的平均脱除效率约为90.3%,脱除效率与白泥流量和白泥浓度基本呈正相关关系,在白泥浓度约14%,白泥流量为3~4 m3∙h−1时对HCl的最大脱除效率约为93.0%~93.2%。由图4(b)可知,不同用量的白泥-A对SO2的平均脱除效率约为33.2%,在白泥浓度一定时,随着白泥流量逐渐增加,脱除效率总体呈现出上升的趋势,但当白泥浓度低至约10%时,白泥流量的增加对脱除效率的无显著影响;在白泥流量一定时,脱除效率存在较大波动,但总体上呈现出白泥浓度越高,脱除效率越好的趋势。

相比熟石灰,白泥-A对烟气的脱酸效果下降,结合脱酸剂的表征结果,可能归因于以下几点原因:1)白泥-A中有效成分含量(以CaO含量计)比熟石灰低18.25%,且包含了较多的CaSO4和其他杂质颗粒,会影响烟气脱酸效果,尤其是对SO2吸收传质过程[18];2)脱酸剂的pH会影响烟气脱酸效果,较高的pH有利于高效吸收烟气的酸性气体[19-20]。白泥-A的pH略低于熟石灰,可能是影响烟气脱酸效果的原因之一;3)脱酸剂的粒径分布对其脱酸性能存在影响[21-24]。白泥-A与熟石灰中D50的差异性小于D90,且白泥-A中粒径小于45 µm的颗粒含量比熟石灰低7.68%,表明白泥-A的粒径分布范围广,整体上大粒径颗粒的杂质含量高,这与白泥-A的比表面积比熟石灰小的结果相一致。这会增加白泥颗粒在脱酸过程中的解离阻力,进而影响烟气脱酸效果[25-26]。

2)白泥-B的烟气脱酸效果分析。使用白泥-B作为脱酸剂时,烟囱出口HCl与SO2达标排放,对HCl与SO2的脱酸效果见图5。结果表明,在浆液浓度约为12%,浆液流量约为3.0 m3∙h−1时,白泥-A对HCl的脱除效率为89.7%,对SO2的脱除效率为60.6%,而白泥-B对HCl的脱除效率为85.7%,对SO2的脱除效率为38.7%,在3种脱酸剂中表现出最低的脱酸性能。

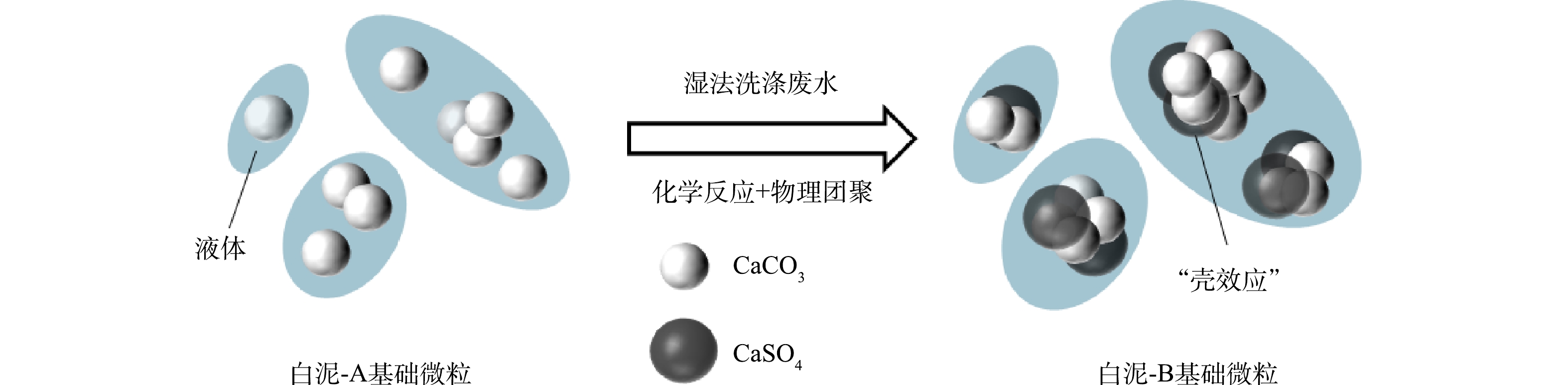

相比白泥-A,白泥-B的脱酸效果进一步降低,可能归因于以下几点原因:1)白泥-B中有效成分含量进一步下降为73.7%,CaSO4含量相比白泥-A有所增加,且pH降低为11.22,可能是导致脱酸效率进一步下降的原因;2)向白泥-A中添加湿法洗涤废水后,产物CaCO3和CaSO4会填充孔隙,造成白泥-B中大粒径颗粒含量上升,D90增加为72.004 µm,约为熟石灰的2倍,白泥的1.3倍,并导致白泥-B中粒径小于45 µm的颗粒含量进一步降低,使其比表面积相对白泥-A降低了25.6%,造成颗粒在脱酸过程中的解离速率降低,进而影响烟气脱酸效果;3)马京香等[27]研究表明,白泥会与SO2反应生成粒径小的石膏晶体包裹住石灰石,造成“壳效应”。根据本实验表4的EDS结果:使用湿法洗涤废水与白泥-A复配后,白泥-B颗粒表面C、O、S元素的含量增加,表明在颗粒表面生成了CaCO3、CaSO4,由于CaSO4的溶度积小于CaCO3,会后形成沉淀在颗粒表面析出,包裹住有效成分颗粒,形成“壳效应”,阻碍酸性气体与有效成分颗粒间的反应(图6),导致脱酸效率进一步下降;4)浆液中Cl−浓度上升会增强浆液的粒子强度,从而降低Ca2+的传递速度,进而抑制脱酸剂的消溶[28]。本实验向白泥-A中添加湿法洗涤废水后,会增加白泥-B浆液的Cl−浓度,可能会影响白泥-B在脱酸过程中的消溶速率,进而导致脱酸效率进一步下降。

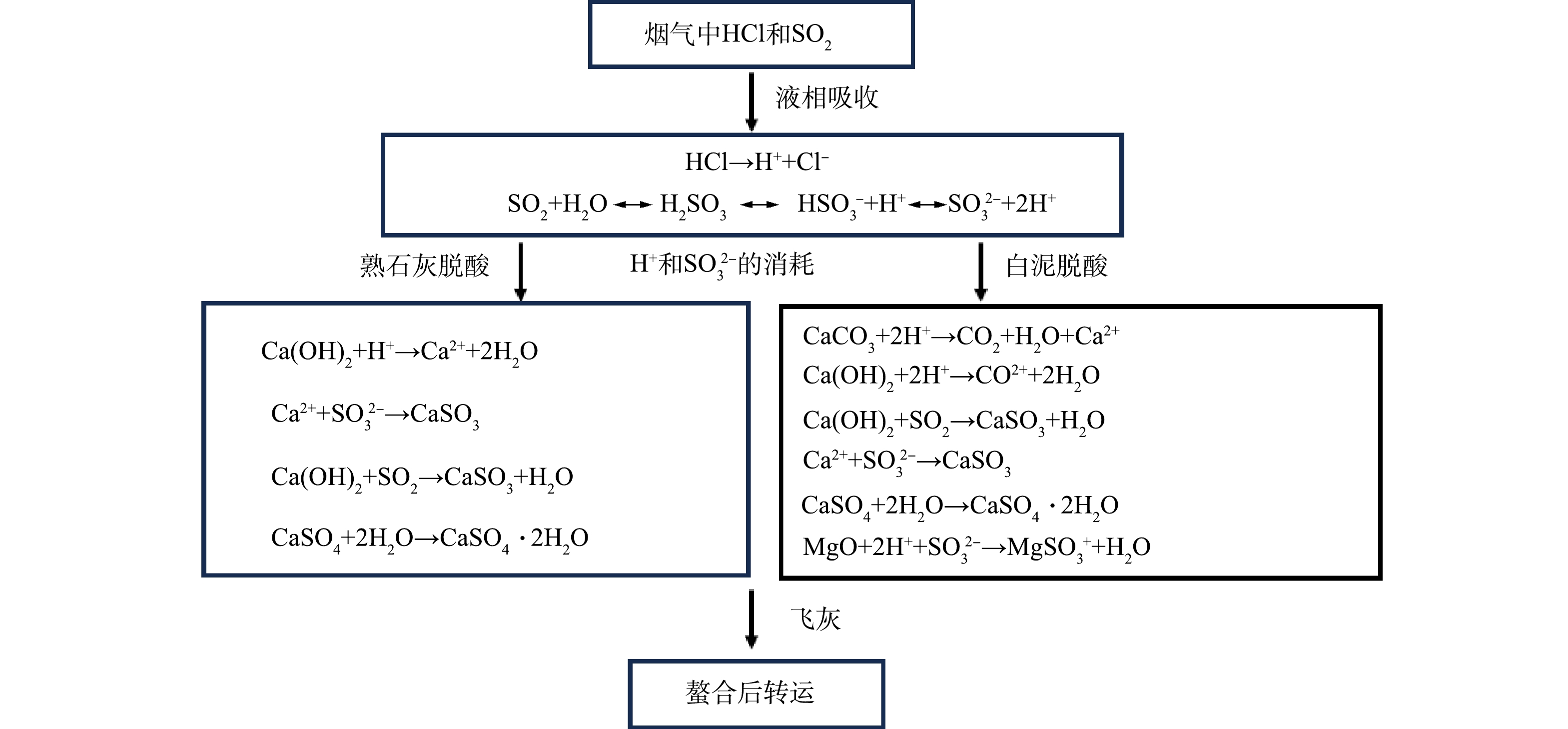

3)烟气脱酸机制。熟石灰和白泥在半干法系统中的脱酸机制如图7所示。脱酸过程主要包括3个阶段: HCl和SO2的溶解;脱酸剂的溶解;形成飞灰。首先,HCl和SO2在半干法反应塔喷洒的浆液中溶解,HCl完全电离为H+和Cl−,SO2在溶解生成H2SO3的同时,电离出H+、HSO3−和SO32-,进而与脱酸剂浆液中的有效成分(CaCO3、Ca(OH)2)进行反应,反应后的液滴在高温作用下形成飞灰在反应塔底部被捕集。

-

1)烟气脱酸效率影响因素。白泥作为脱酸剂主要通过单独使用或与其他材料复配2种方式应用于烟气净化,表5列出了近年来使用白泥净化烟气的应用案例,多用于火电厂的湿法脱硫系统。由于案例中火电厂的烟气净化重点关注脱硫效率,未公布对HCl的脱除效率,因此以下分析使用脱硫效率作为分析指标。

由表5可见,在湿法脱硫系统中单独使用白泥作为脱酸剂[14, 16, 20, 29-30]表现出较高的脱硫效率,均保持在90%以上,而在本研究中,单独使用白泥-A的脱硫效率仅为33.2%,与案例中的脱硫效率差异大。结合表5可知,案例中白泥均应用于湿法系统的燃煤烟气净化,白泥的pH在10~12,粒径均较细,集中在10~25 µm,有效成分(以CaO计)含量约为70%~96%,实验时长在12~168 h(部分案例中未公布白泥的pH、有效成分含量、颗粒粒径等全部原始数据),而本实验将白泥-A应用于半干法系统的垃圾焚烧烟气净化,白泥-A的pH接近12,颗粒粒径较粗,D90约为57 µm,有效成分含量约76%,浆液浓度为10%~14%,实验时长为180 h。

对比案例与本实验,造成脱硫效率差异大可能存在以下几点原因:1)案例中白泥有效成分含量约为70%~96%,本实验中白泥-A有效成分含量约76%,虽然在案例中的区间范围内,但组成成分与案例中所用白泥存在差异,包含了较多的CaSO4和其它杂质颗粒,导致白泥-A中能参与烟气脱酸反应的实际有效成分含量相对较低,进而影响烟气脱酸效果,表明在白泥有效成分含量中,Ca的盐形式是影响案例与本实验脱硫效率差异大的因素之一;2)本研究中白泥-A的D90约为57 µm,约为案例中白泥粒径的2~5倍,不利于高效脱硫,可能是影响案例与本实验脱硫效率差异大的因素之一;3)案例中白泥用于燃煤电厂,酸性气体主要为SO2,本实验白泥-A用于垃圾焚烧电厂,烟气中杂质多,酸性气体成分复杂,并且SO2与HCl之间存在着竞争关系[31-33]:HCl的酸性强于SO2,相对SO2更易溶于水,在烟气脱酸反应过程中,HCl的传质阻力要比SO2小,所以HCl的脱除效率要远高于SO2[34-35];4)本实验白泥-A用于半干法系统,脱硫反应为气液固反应,案例中白泥均用于湿法系统,脱硫反应为气液反应,反应更为快速、稳定。

使用白泥与其他材料复配作为脱酸剂时,张绍训等[3]使用质量百分比为1~30 %白泥浆液与0.001%~0.05 %的螯合剂复配,应用于半干法系统的垃圾焚烧烟气净化,脱酸剂有效成分含量约为30%~42%(干基),粒径≤40 µm,脱硫效率在80%以上;王晋宁等[36]使用白泥与电石渣复配,用于干法系统的燃煤烟气净化,脱酸剂粒径小于50 µm,比表面积为17.5 m2∙g−1,脱硫效率为65%~75%;本研究使用白泥-A与湿法洗涤废水复配后,白泥-B的质量百分比约12%,有效成分含量约73%,D90增加为72.004 µm,比表面积为14.2 m2∙g−1,脱硫效率为21.5%。

对比本实验与张绍训的案例,脱酸剂的质量百分比在1%~30%,均用于半干法系统的垃圾焚烧烟气净化,但本实验白泥-B的有效成分含量为湿基数据,不能与案例直接对比。经分析可知,造成本研究脱硫效率低的原因一方面是由于白泥-B中有效成分含量(以CaO计)较低且包含较多的CaSO4和其他杂质颗粒,另一方面则是因为白泥-A与湿法洗涤废水复配后产生的CaSO4等产物会附着在颗粒表面,导致白泥-B的粒径约增加为案例中的1.8倍,同时形成壳效应,导致脱硫效率低。

对比本实验与王晋宁的案例,案例中将脱酸剂用于干法系统的燃煤烟气净化,脱硫效率约为本实验的3倍。虽然垃圾焚烧烟气成分复杂,SO2与HCl之间存在着竞争关系,但是半干法的脱硫效率普遍高于干法脱硫,造成这种现象的原因可能是受到了白泥和电石渣的性质影响,而案例中未公布脱酸剂的全部原始数据,因此无法直接评判脱硫效率差异大的原因。

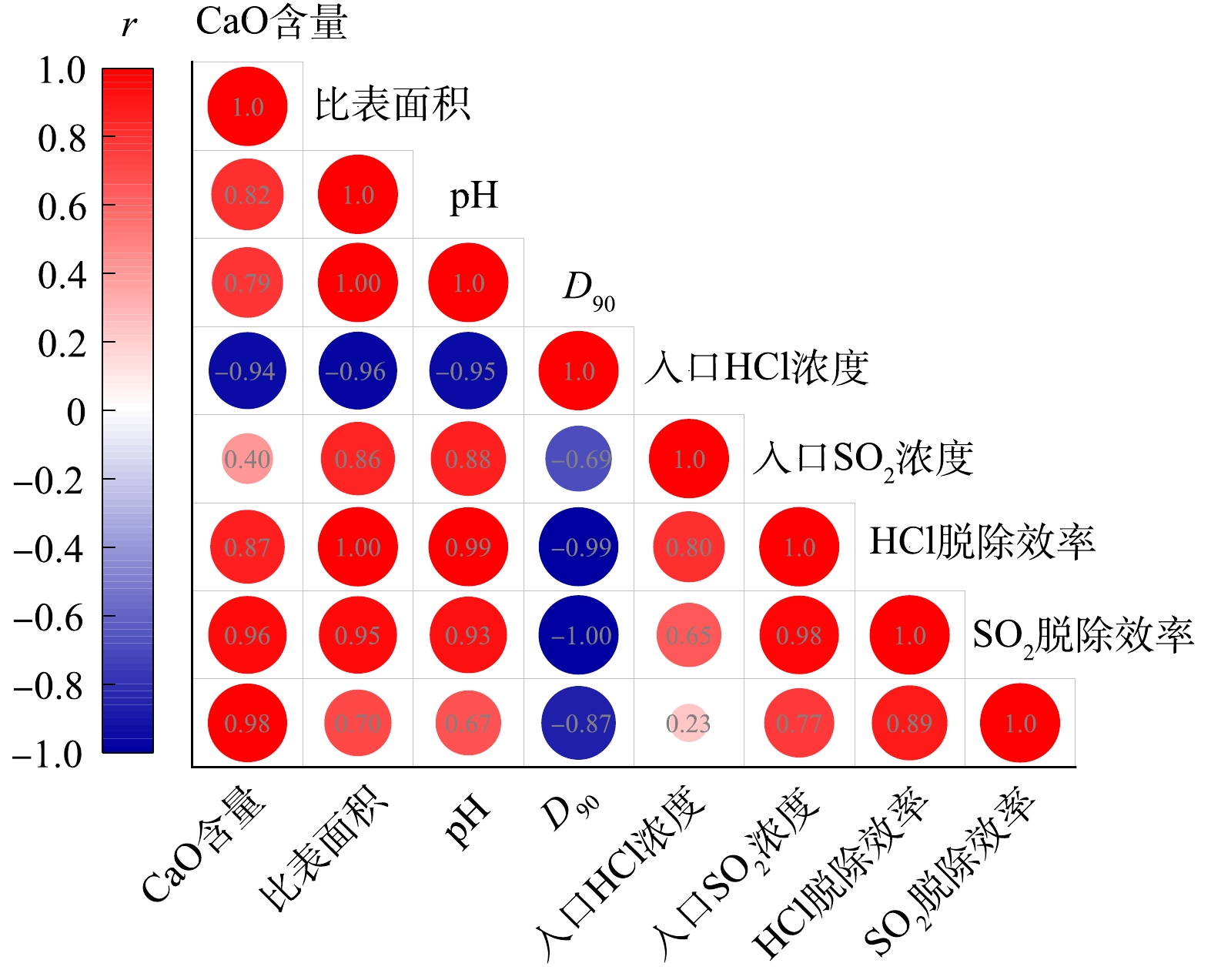

2)相关性分析。脱酸剂的脱酸效率受多种因素共同影响,包括脱酸剂的有效成分含量(以CaO含量计)、比表面积、pH、粒径分布(D90)、入口HCl浓度、入口SO2浓度等因素,对以上影响因素与脱酸效率进行相关性分析(图8)。由图8可知,脱酸效率与CaO含量、比表面积、pH和入口酸性烟气浓度呈正相关关系,与D90呈负相关关系,尤其是HCl的脱除效率,与CaO含量、比表面积、pH和D90间的相关系数在0.9以上,相关性较强,表明以上因素是影响脱酸效率的关键因素;而SO2的脱除效率波动大,与比表面积、pH和D90间的相关系数下降到0.6~0.9,相关性减弱,表明除了这些因素,还存在其他原因影响了SO2的脱除效率,这与本文2.3的分析结果相符合。在实际应用中应对这些因素协同考虑,保持焚烧锅炉连续稳定运行,再结合使用理化性质良好的脱酸剂,以达到最优的烟气净化效果。

-

从脱酸剂表征和实验结果可以看出,熟石灰、白泥-A和白泥-B的性质有明显区别,必然会对垃圾焚烧厂的运行产生影响。

1)对供浆系统的影响。由于白泥浆液中颗粒粒径大、杂质多,在焚烧厂应用需考虑供浆系统设备的损耗问题,且白泥浆液易干化板结,在密度高于1 150 kg∙m−3时易造成设备堵塞[20]。在本实验期间,出现过白泥浆液堵塞管道的现象,这是由于白泥浆液密度、浓度偏高等因素所导致的。

2)对废水系统的影响。由于白泥浆液中有效成分含量低,为保证实验期间末端烟气达标排放,需要增加半干法系统中的白泥供浆量,导致大量水进入半干法系统,而焚烧厂为保障废水的“零排放”,产生的浓缩液和湿法洗涤废水需要回喷至半干法系统进行消纳。为防止半干法系统中的烟温过低,影响后续设施稳定运行,就需要减少浓缩液与湿法洗涤废水在半干法系统中的回喷量,导致焚烧厂存在污水处置压力。

3)对飞灰收集系统的影响。由于实验期间半干法系统中的白泥供浆量增加,所增加的白泥干物质基本全部进入飞灰收集系统,导致飞灰量明显增加。据统计,使用熟石灰作为脱酸剂时,飞灰产率约为1.40 t∙h−1,吨垃圾的产灰量约18.59 kg;使用白泥作为脱酸剂时,飞灰产率约为1.80 t∙h−1,吨垃圾的产灰量约23.88 kg,相比熟石灰增加5.28 kg。产灰量增加一方面会使飞灰收集系统如布袋除尘器的运行压力增加,另一方面平均每天多增加约9.6 t的飞灰还会增加飞灰贮存间的空间压力。

-

以广东某垃圾焚烧发电厂为例,使用熟石灰(干物质含量约8%)作为脱酸剂时,对垃圾进行烟气脱酸处理的运行成本约27元∙t−1。更换为白泥后(干物质含量约10%~14%) ,由于半干法系统中的白泥供浆量上升,且白泥中干物质含量高于熟石灰,造成飞灰处置成本上升,对垃圾进行烟气脱酸处理的运行成本约41元∙t−1,相比熟石灰成本增加约14元∙t−1。此外,更换脱酸剂还需增加对供浆、卸料、废水系统等设施设备进行改造投资的工程费用。

-

1)熟石灰的各项理化性质优于白泥-A和白泥-B,脱酸性能表现为熟石灰>白泥-A>白泥-B。

2)相比熟石灰,白泥-A和白泥-B受粒径、结构、化学成分及SO2和HCl间竞争关系等因素影响,对HCl的脱除效率下降了7%~12%,对SO2的脱除效率下降了54%~60%;相比白泥-A,白泥-B受粒径、结构与“壳效应”等因素影响,对HCl的脱除效率降低了4%,对SO2的脱除效率下降了约22%,但白泥-A和白泥-B均可以使烟囱出口HCl与SO2达标排放,是一种可行的以废治废方式。

3)在白泥现场应用中还需对厂内废水处理能力进行评估,增加相应的储存、供浆设备,同时根据实际情况对白泥入厂指标作出具体要求,或考虑将白泥与其他脱酸剂复配使用,以达到最优烟气净化效果。

制碱白泥应用于垃圾焚烧半干法系统烟气脱酸的实例分析

A case analysis of the application of alkali white mud to the deacidification of flue gas in semi-dry waste incineration system

-

摘要: 针对当前垃圾焚烧发电厂使用熟石灰作为烟气脱酸剂带来的成本高昂与环境污染等问题,并实现焚烧烟气净化从资源消耗型污染治理方式向以废治废的跨越,本文以某垃圾焚烧发电厂为例,通过现场工程实验研究了熟石灰、白泥-A和白泥-B对烟气中HCl与SO2的脱除效率,讨论了脱除效率的影响因素,分析了白泥替代熟石灰进行烟气脱酸的经济性。结果表明:3种脱酸剂的烟气脱酸效率表现为熟石灰>白泥-A>白泥-B,白泥的理化性质、SO2和HCl竞争关系及壳效应等因素是限制烟气脱酸效率的主要原因,尤其是脱硫效率,相比熟石灰降低了54%~60%,但仍可以使烟囱出口HCl与SO2达标排放,是一种可行的以废治废方式,实验结果可为白泥在垃圾焚烧发电厂的应用提供案例支撑。Abstract: Aiming at the problems such as high cost and environmental pollution caused by the use of hydrated lime as flue gas deacidifier in the current waste incineration power plants, and realizing the leap of incineration flue gas purification from resource-consumptive pollution treatment mode to “treating waste with waste”, a waste incineration power plant was taken as a case in this study. The removal efficiency of HCl and SO2 from flue gas by hydrated lime, white mud-A and white mud-B was studied through field engineering tests, then the influencing factors of removal efficiency were discussed, and the economic efficiency of white mud replacing hydrated lime in flue gas deacidification was also analyzed. The results showed that the order of the flue gas deacidification efficiency by these three deacidifiers was hydrated lime > White mud-A > White mud-B. The physical and chemical properties of white mud, the competitive relationship between SO2 and HCl and the “shell effect” and other factors were the main reasons limiting its deacidification efficiency, especially the desulfurization efficiency, which decreased by 54~60% compared with hydrated lime, but it could still realize that the discharge of HCl and SO2 at the chimney outlet met the standards, which is a feasible "waste treatment" method. The test results can provide a case support for the application of white mud in waste incineration power plant.

-

-

表 1 脱酸剂主要成分

Table 1. Main compositions of deacidifiers %

脱酸剂 CaO MgO Al2O3 Fe2O3 SiO2 Na2O Cl− SO3 其他 熟石灰 94.19 4.12 0.44 0.08 0.52 0.11 0.10 0.40 0.04 白泥-A 75.94 7.57 2.41 0.65 3.11 0.41 1.45 8.11 0.35 白泥-B 73.73 7.11 2.25 0.69 2.91 1.44 2.69 8.78 0.40 表 2 脱酸剂理化性质

Table 2. Physical and chemical properties of deacidifiers

脱酸剂 pH 比表面积/(m2∙g−1) 熟石灰 12.24 21.49 白泥-A 11.94 19.02 白泥-B 11.22 14.16 表 3 粒径分布结果

Table 3. Particle size distribution results of deacidifiers

脱酸剂 粒径分布占比/% <2 µm <45 µm 熟石灰 6.73 94.60 白泥-A 6.28 86.92 白泥-B 6.13 83.80 表 4 脱酸剂的EDS元素分析结果

Table 4. EDS analysis results of deacidifiers %

脱酸剂 C O Na Mg Al Si S Cl Ca Fe 熟石灰 4.53 48.15 0.04 0.43 0.03 0.05 0.2 0.07 46.3 0.2 白泥-A 10.93 45.15 0.43 2.1 0.21 1.43 0.79 1.52 37.21 0.23 白泥-B 17.92 52.91 0.2 2.42 0.27 0.62 1.7 0.44 23.3 0.23 表 5 白泥净化烟气的应用案例

Table 5. Application case of white mud for flue gas purification

脱酸剂 应用场景 白泥理化性质 实验时长/h 脱硫效率/% 参考文献 pH 粒径/µm CaO/% 制碱白泥+螯合剂 垃圾焚烧尾气半干法系统 — ≤40 — — >80 张绍训等[3] 制碱白泥+电石渣 燃煤锅炉尾气干法脱硫系统 — ≤50 — — 65~75 王晋宁等[36] 制碱白泥 燃煤电厂尾气湿法脱硫系统 10~12 10~15 35~40 168 >95 罗联村[16] 制碱白泥 燃煤电厂尾气湿法脱硫系统 10.73 — 95.58 12 >90 杨青山等[20] 制碱白泥 燃煤电厂尾气湿法脱硫系统 — — — 58 >98 孙武周等[29] 制碱白泥 燃煤电厂尾气湿法脱硫系统 — 平均25 75.4 168 >95 孙维兵[30] 制碱白泥 火力发电尾气湿法脱硫系统 — 约95%以上≤25 68.36 168 >90 牟灏文[14] 制碱白泥 垃圾焚烧尾气半干法系统 12 约90%以上≤57 76 180 33.2 本研究 -

[1] MURPHY J D, MCKEOGH E. Technical, economic and environmental analysis of energy production from municipal solid waste[J]. Renewable Energy, 2004, 29(7): 1043-1057. doi: 10.1016/j.renene.2003.12.002 [2] 屠进, 沈又幸. 垃圾焚烧电厂设计探讨[J]. 中国电力, 2003, 36(1): 83-85. doi: 10.3969/j.issn.1004-9649.2003.01.019 [3] 张绍训, 青增南, 张嘉懿, 等. 碱渣在垃圾焚烧尾气处理中的应用及处理方法: CN 115582004 A. X[P]. 2022-10-14. [4] 徐东升, 樊帅军, 李德峰, 等. 从石灰石的生态属性论白泥脱硫的环境意义[J]. 华电技术, 2020, 42(3): 78-84. [5] 徐涛, 薛少凡, 樊帅军, 等. 燃煤电厂白泥脱硫现状、存在问题及对策: 中国环境科学学会2022年科学技术年会--环境工程技术创新与应用分会场[C]. 中国环境科学学会, 南昌, 2022. [6] 杜庆敏, 张晖, 樊帅军, 等. 燃煤电厂造纸白泥替代石灰石脱硫案例研究[J]. 华电技术, 2020, 42(12): 14-21. [7] 杨丽君. 白泥脱硫协同吸附HCl[D]. 北京: 北京化工大学, 2020. [8] 刘慧, 从善畅, 李琛. 白泥的资源化利用研究现状[J]. 安徽化工, 2011, 37(2): 8-12. doi: 10.3969/j.issn.1008-553X.2011.02.003 [9] 柯亮, 江海东. 制碱白泥及造纸白泥的综合利用现状[J]. 纯碱工业, 2009, 47(4): 3-7. doi: 10.3969/j.issn.1005-8370.2009.04.001 [10] 贾智海, 赵静, 王美林. 碱厂白泥在电厂烟气脱硫中的工业化实践[J]. 安全与环境工程, 2011, 18(4): 89-92. doi: 10.3969/j.issn.1671-1556.2011.04.021 [11] 董尧. 某氨碱厂白泥综合利用的研究[D]. 北京: 北京化工大学, 2017. [12] 李亚奇, 倪文. 我国氨碱法碱渣的综合利用: 第六届尾矿与冶金渣综合利用技术研讨会暨衢州市项目招商对接会[C], 中国循环经济协会尾矿综合利用产业技术创新战略联盟, 衢州, 2015. [13] LIAO Y J, YANG Q S, WANG Y J. Application research of white mud in 660 MW unit FGD system[J]. Natural Resources And Sustainable Development II, PTS 1-4, 2012, 524-527: 940. [14] 牟灏文. 白泥湿法烟气脱硫在井神公司的应用[J]. 纯碱工业, 2015, 53(5): 3-8. doi: 10.3969/j.issn.1005-8370.2015.05.001 [15] 王炫, 孟东栋, 杨涛, 等. 制碱白泥应用于燃煤电厂湿法烟气脱硫过程的反应特性[J]. 广东电力, 2018, 31(5): 21-27. doi: 10.3969/j.issn.1007-290X.2018.005.004 [16] 罗联村. 氨碱废渣用于我厂锅炉烟气脱硫[J]. 纯碱工业, 2015, 53(2): 20-22. doi: 10.3969/j.issn.1005-8370.2015.02.006 [17] 文晓春, 陈凡, 闫天元, 等. 白泥脱硫浆液氧化性能对石膏品质的影响[J]. 热力发电, 2016, 45(7): 32-36. doi: 10.3969/j.issn.1002-3364.2016.07.032 [18] 刘兴利, 盛海强, 程常杰, 等. 杂质对白泥-石膏法烟气脱硫传质反应的影响[J]. 环境工程学报, 2013, 7(6): 2291-2295. [19] 王相凤, 王凡, 路光杰, 等. 白泥烟气脱硫技术与燃煤电厂工程应用[J]. 环境科学研究, 2018, 31(9): 1597-1602. [20] 杨青山, 廖永进. 白泥在2×420t/h燃煤锅炉烟气脱硫系统的应用研究[J]. 电力科技与环保, 2012, 28(2): 32-34. doi: 10.3969/j.issn.1674-8069.2012.02.011 [21] HUBER P, OSSARD S, FABRY B, et al. Conditions for cost-efficient reuse of biological sludge for paper and board manufacturing[J]. Journal of Cleaner Production, 2014, 66: 65-74. doi: 10.1016/j.jclepro.2013.11.009 [22] DEUTZ P, BAXTER H, GIBBS D, et al. Resource recovery and remediation of highly alkaline residues: A political-industrial ecology approach to building a circular economy[J]. Geoforum, 2017, 85: 336-344. doi: 10.1016/j.geoforum.2017.03.021 [23] 江爱朋 , 姜周曙, 范佳峰, 等. 白泥与煤泥混合脱硫实验研究[J]. 热力发电, 2013, 42 (1): 52-55. [24] 王伟, 禹建伦, 韩果, 等. 造纸碱回收白泥的特性分析与脱硫应用[J]. 环境工程学报, 2017, 11(10): 5529-5534. doi: 10.12030/j.cjee.201612093 [25] 王小虎, 吴葵霞, 吴德华, 等. 电石渣在燃煤电厂脱硫工艺中的应用研究进展[J]. 化工进展, 2021, 40(S2): 140-148. [26] HONG R K, GAO W, HU P F, et al. Experimental study on wet desulphurization system of large-scale thermal power plant with ammonia soda solid waste (white mud)[J]. Materials For Environmental Protection And Energy Application, PTS 1 and 2, 2012, 343-344: 227. [27] 马京香, 陈永新, 徐东升, 等. 白泥与石灰石粒径差异对脱硫性能的影响[J]. 动力工程学报, 2021, 41(6): 497-504. [28] 孙忠伟, 张伟, 刘楠. 湿法烟气脱硫的石灰石消溶特性研究[J]. 能源研究与利用, 2006, 18(1): 17-20. doi: 10.3969/j.issn.1001-5523.2006.01.006 [29] 孙武周, 侯梦迪. 白泥(碱渣)在大型石灰石膏脱硫装置上的工业化应用[J]. 纯碱工业, 2020, 58(5): 3-6. doi: 10.3969/j.issn.1005-8370.2020.05.001 [30] 孙维兵. 制碱盐泥用于锅炉烟气湿法脱硫[J]. 纯碱工业, 2019, 57(1): 19-21. doi: 10.3969/j.issn.1005-8370.2019.01.005 [31] STEIN J, KING M, SCHLUNDER E. The influence of HCl on SO2 absorption in the spray dry scrubbing process[J]. Chemical Engineering Journal, 2002, 86(1): 17-23. [32] LIU Z, WEY M, LIN C. Reaction characteristics of Ca(OH)2, HCl and SO2 at low temperature in a spray dryer integrated with a fabric filter[J]. Journal of Hazardous Materials, 2002, 95(3): 291-304. doi: 10.1016/S0304-3894(02)00142-5 [33] LIU Z S. Advanced experimental analysis of the reaction of Ca(OH)2 with HCl and SO2 during the spray dry scrubbing process[J]. Fuel, 2005, 84(1): 5-11. doi: 10.1016/j.fuel.2004.07.004 [34] 解海卫, 张于峰, 张艳. 垃圾焚烧电厂烟气脱酸数值模拟及实验研究[J]. 中国电机工程学报, 2008, 45(5): 17-22. doi: 10.3321/j.issn:0258-8013.2008.05.004 [35] 杨建国, 耿梓文, 袁伟中, 等. 燃煤烟气脱氯实现脱硫废水零排放技术及其影响[J]. 中国电机工程学报, 2018, 38(9): 2657-2664. [36] 王晋宁, 陈德放, 杨世江, 等. 一种烟气脱硫剂和脱硫方法: CN 1248483A. X[P]. 1999-10-14. -

下载:

下载: