-

国内外主流烟气脱硫技术为石灰石-石膏湿法脱硫[1],同时,湿式氨法脱硫工艺存在吸收塔出口气溶胶颗粒物排放浓度大的缺陷[2-3],导致烟囱出口形成“蓝色烟尾”的现象[4-5]。根据统计,在2015年签订合同的烟气脱硫新建工程机组中,氨法烟气脱硫机组占4%,与《火电厂烟气脱硫工程技术规范 氨法》(HJ 2001—2010)颁布时国内氨法脱硫机组占所有烟气脱硫工程机组不到1%相比,氨法脱硫的应用取得了长足发展,并开发了多段分区吸收塔技术代替原有空塔技术[6]。《燃煤电厂超低排放烟气治理工程技术规范》[7]中规定:氨法脱硫塔的结构须分区设置烟气洗涤降温区、SO2吸收区、颗粒物及氨逃逸控制区等,不同功能区间用托盘分隔。其中,烟气洗涤降温区设置1~2层喷淋,SO2吸收区设置不应少于3层喷淋,颗粒物和氨逃逸控制区设置1~2层喷淋,以及不少于3级的高效除雾器,使出口雾滴浓度不大于20 mg·m−3(其中硫酸铵的浓度约为9 mg·m−3)。

针对氨法脱硫工艺在实践中气溶胶颗粒物排放浓度大的问题,国内学者进行了实验室与实践中的研究[8-9]。张文武等[10]研究了氨法脱硫工艺气溶胶生成机理与物理特性,并得出气相NH3与SO2的反应在硫酸铵气溶胶生成中占主导地位的结论;彭学江等[11]总结了氨法脱硫在硫酸生产工业中的实际应用问题,并研究了通过改造除雾器与加装冲洗水喷雾的方式,使脱硫塔出口硫酸铵颗粒平均物浓度从40 mg·m−3降到25 mg·m−3。同时,不同工业中烟气所运用的氨法脱硫工艺在入口烟气温度不同的情况下,出口硫酸铵浓度表现出不同特性,如硫酸生产工业中,使用先干法脱硫再氨法脱硫的工艺,在氨法脱硫入口温度为60 ℃的条件下,出口颗粒物浓度仅为2.8~4.2 mg·m−3[12];烧结烟气的氨法脱硫塔入口温度分别为140 ℃左右,在结构更优的氨法脱硫塔情况下,其出口硫酸铵颗粒物浓度却高达280 mg·m−3[13];燃煤电厂氨法脱硫塔入口烟气温度在130 ℃左右,须在脱硫塔出口增设湿式电除尘器[3, 14]或采用声波凝并等技术[15],才能使出口硫酸铵颗粒物浓度满足超洁净排放的要求。但目前缺乏对电厂多段分区吸收塔在不同工况条件下出口硫酸铵排放浓度变化规律的研究,缺乏对结构改造案例效果的对比分析[16]。

本研究针对氨法脱硫出口硫酸铵颗粒物浓度高且不易控制的现象,通过连续跟踪与控制锅炉负荷、吸收塔浆液密度、入口烟气温度、3级循环区域淋洗水量等,对比分析吸收塔中烟气处理量、烟气降温区域浆液中硫酸铵浓度、烟气温度、工艺水淋洗等因素对吸收塔出口硫酸铵浓度的影响,并对改造后吸收塔结构性能进行测定与评价,针对降低出口硫酸铵颗粒物浓度与节能的要求,提出了氨法脱硫优化运行的建议与氨法脱硫工艺改造的新思路。

全文HTML

-

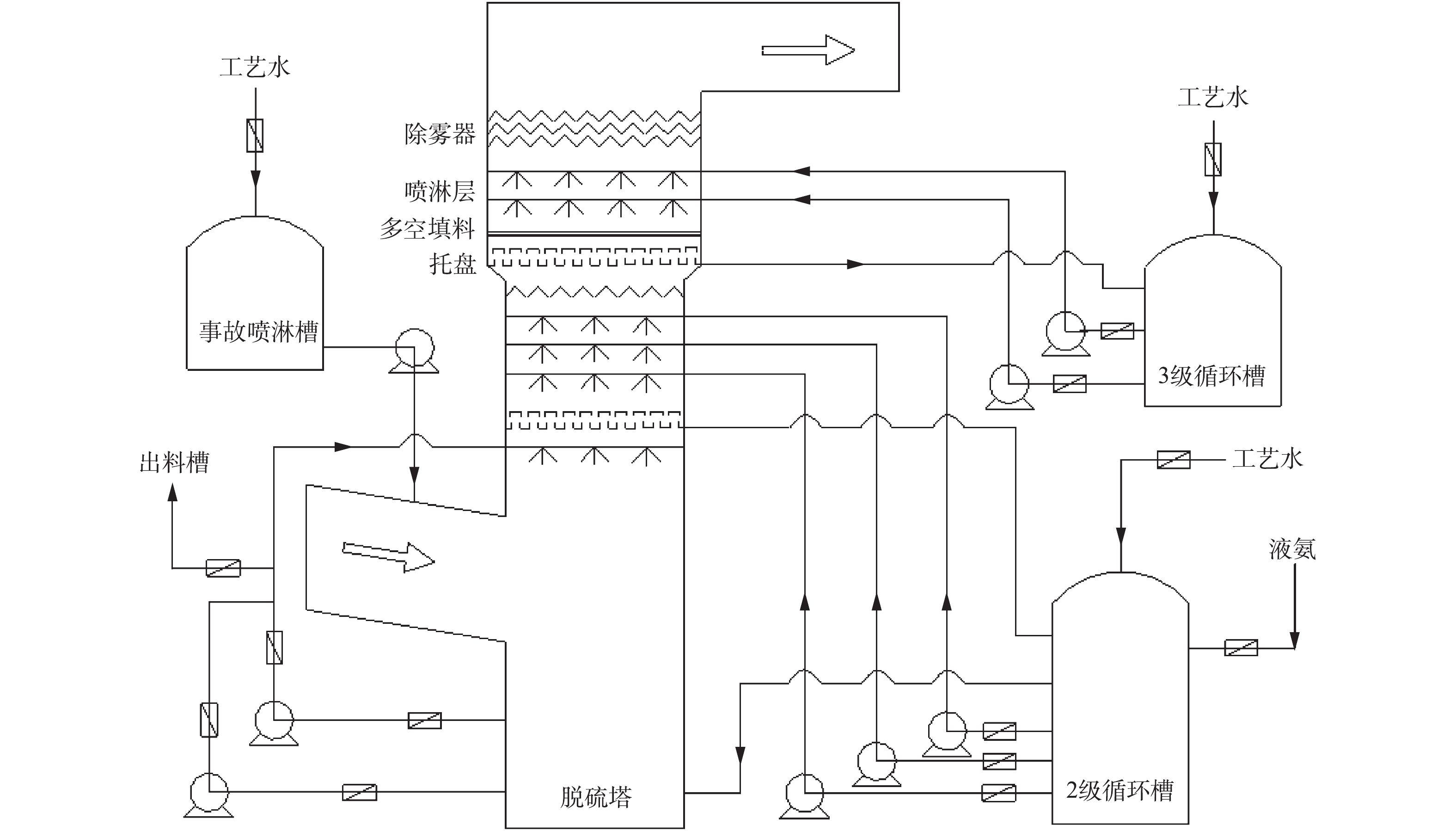

被选择的、优化后的多段分区脱硫塔系统如图1所示。烟气洗涤降温区的循环浆液为吸收塔浆液,其利用进口烟气的热量,使硫酸铵溶液达到饱和并析出晶体;SO2吸收区的循环浆液来自设置在吸收塔外的2级循环槽;颗粒物及氨逃逸控制区的循环液为工艺水,来自设置在吸收塔外的3级循环槽。针对原脱硫出口硫酸铵颗粒物浓度高的情况,电厂对控制颗粒物及氨逃逸的3级循环区域结构进行了改造,改造内容包括:扩大了该区域结构的直径;工艺水淋洗喷淋层由1层变为2层,并加大了原有工艺淋洗水量;在原有的2层V型除雾器的基础上,增加了1层高效除雾器;多孔填料用塑料丝替换原有的斜板通道。

-

悬浮于排放烟气中的可过滤颗粒物(FPM)采样方法依据《固定污染源排气中颗粒物和气态污染物采样方法》[17](规范1)与《固定污染源废气 低浓度颗粒物测定 重量法》[18](规范2)中的烟道内过滤法进行,规范1采用的玻璃纤维与刚玉滤筒对于直径为0.5 μm粒子的捕集效率不低于99%,规范2采用的滤膜对于直径为0.3 μm标准粒子的捕集效率应大于99.5%。

-

前期在锅炉负荷为 75% 额定工况(BRL)、SO2排放浓度小于10 mg·m−3的条件下,跟踪、测试吸收塔进、出口颗粒物浓度结果(如表1所示)。可以看出,在吸收塔入口烟尘浓度很低的情况下,吸收塔出口颗粒物浓度是进口烟尘浓度的4~5倍,且冷凝液中离子态硫酸铵浓度约为颗粒物浓度的60%,即运用常规采样方法不能准确反映氨法脱硫塔出口硫酸铵颗粒物浓度。同时,不管是哪种运行条件,出口颗粒物浓度在线CEMS监测仪均无法准确反映烟气中实际的颗粒物浓度。有研究[19]表明,氨法脱硫吸收塔出口硫酸铵粒径分布集中在0.07~0.70 μm,即存在硫酸铵穿透滤膜或滤筒的可能,且规范 2 检测滤膜在实际使用中是否会发生穿透情况是在水泥厂与电厂除尘器上做的测试,即目前缺乏高湿度条件下滤膜与滤筒对硫酸铵颗粒捕集效率的研究结果。因此,分析中采用滤筒或滤膜上可过滤颗粒物(FPM)与可凝结颗粒(CPM)[20]之和作为出口硫酸铵浓度。

依据美国EPA颁布的可凝结颗粒物采样方法(Method 202)[21],采样与分析包括6个步骤。

1)采样前,用去离子水对采样枪、采样连接管、气水分离器进行清洗。

2)启动采样仪,对清洗后的采样枪、采样连接管、气水分离器进行抽空气风干。

3)在采样过程中,采样枪的把手端向下倾斜5°~10°,采样连接管以向下倾斜的方式连接采样枪与气水分离器。

4)采样后,保存滤膜或滤筒的同时,收集从采样枪、采样连接管、气水分离器中被采烟气中冷凝出的冷凝液。

5)采样后,用去离子水对采样枪、采样连接管、气水分离器进行清洗,并收集清洗液。

6)用去离子水溶解滤筒或滤膜上的可过滤态硫酸铵,再利用阳离子色谱仪测定溶液中

$ {\rm{NH}}_{\rm{4}}^{\rm{ + }}$ 量,计算脱硫塔出口可过滤颗粒态(FPM)硫酸铵浓度;同时,利用阳离子色谱仪测定冷凝液与清洗液中$ {\rm{NH}}_{\rm{4}}^{\rm{ + }}$ 量,计算脱硫塔出口可凝结颗粒态硫酸铵(CPM)浓度(以硫酸铵与亚硫酸铵形式存在的可凝结颗粒,均计算成硫酸铵颗粒),各个条件下平行采样2次,取平均值。

2.1. 常规采样方法

2.2. 优化采样方法

-

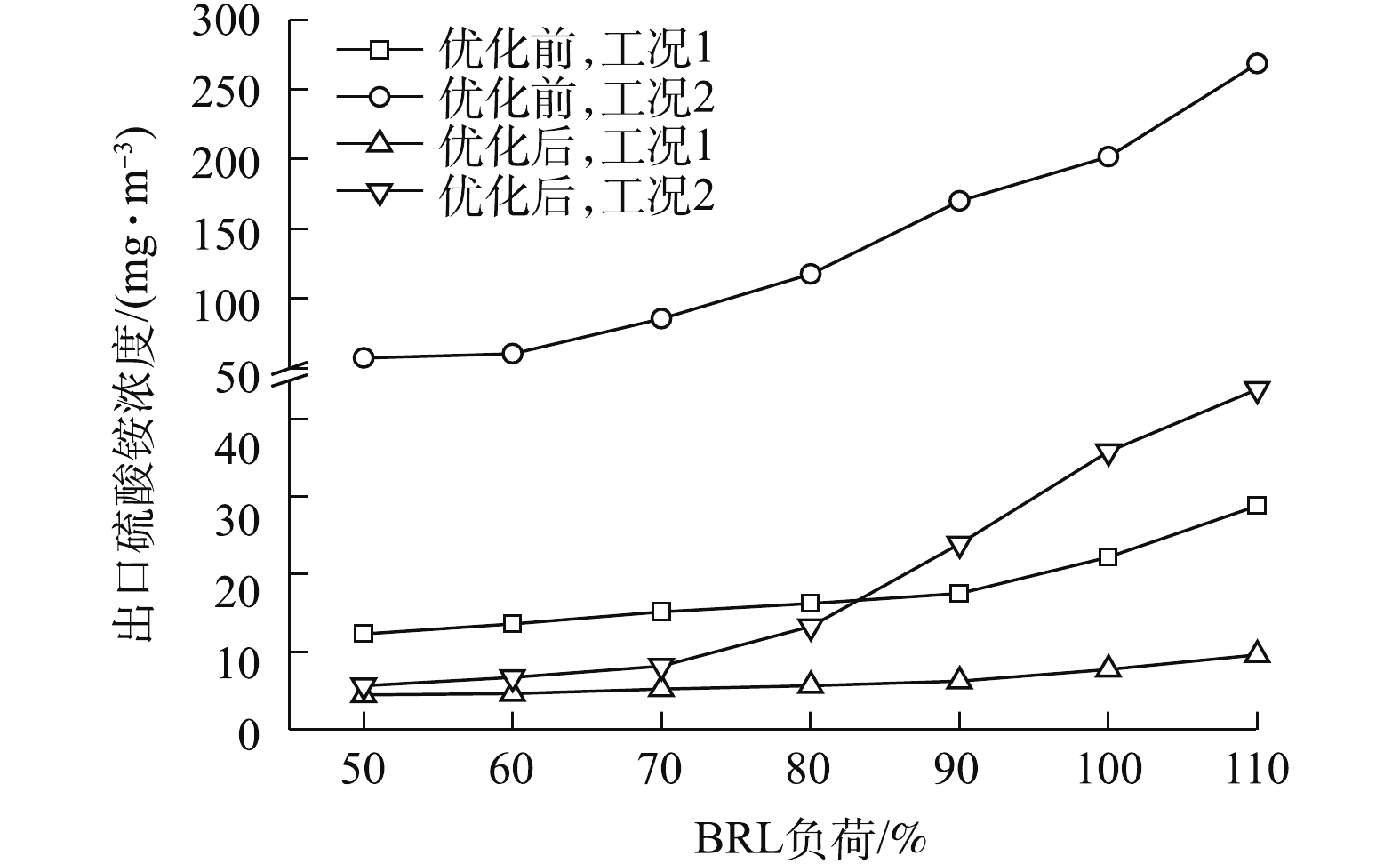

在不同负荷下,脱硫塔结构优化前、后出口硫酸铵浓度如图2所示。可以看出,在结构优化前的工况1(吸收塔浆液含固量为25%)条件下,锅炉负荷为50%~90% BRL,出口硫酸铵浓度由12.35 mg·m−3缓慢增长至17.56 mg·m−3;但随锅炉负荷再往上增加时,出口硫酸铵浓度增长速度变大,锅炉负荷110% BRL时,其出口为28.84 mg·m−3。为进一步分析两者间的变化关系,设计了工况2(吸收塔浆液含固量为55%)实验。在结构优化前的工况2条件下,随锅炉负荷的增长,出口硫酸铵浓度增长速度逐渐变大,其浓度由57.53 mg·m−3增长为268.54 mg·m−3,增长到4.67倍。随着吸收塔内空塔气速的增长,出口硫酸铵浓度在复杂的吸收塔因素影响下也表现为增长的趋势,且增长趋势随吸收塔浆液含固量的增加而增大。

在结构优化后的工况1条件下,出口硫酸铵浓度随负荷变化很小,但依然呈逐渐上升的趋势,由4.45 mg·m−3增长至9.61 mg·m−3,增长到2.16倍。在结构优化后的工况2条件下,出口硫酸铵浓度随负荷的变化趋势与结构优化前的工况2条件下类似(锅炉110% BRL负荷下的点除外),为递增的二次函数关系,出口硫酸铵浓度由5.65 mg·m−3增长为43.85 mg·m−3,增长到7.76倍,这再次证明了优化前得出的出口硫酸铵浓度随负荷与吸收塔浆液含固量变化而变化的趋势。

当锅炉负荷为110% BRL时,结构优化前、后工况2出口硫酸铵浓度由原来的268.54 mg·m−3降为43.85 mg·m−3,工况1出口硫酸铵浓度由原来的28.85 mg·m−3降为9.61 mg·m−3。这表明结构优化后性能改善效果明显,但在工况2条件下,锅炉90%~110% BRL负荷时出口硫酸铵浓度仍然无法达到≤20 mg·m−3的要求(规范中要求的颗粒物排放浓度不包括冷凝液中离子态的硫酸铵浓度)。

-

吸收塔浆液含固量的计算方法见式(1)。

式中:

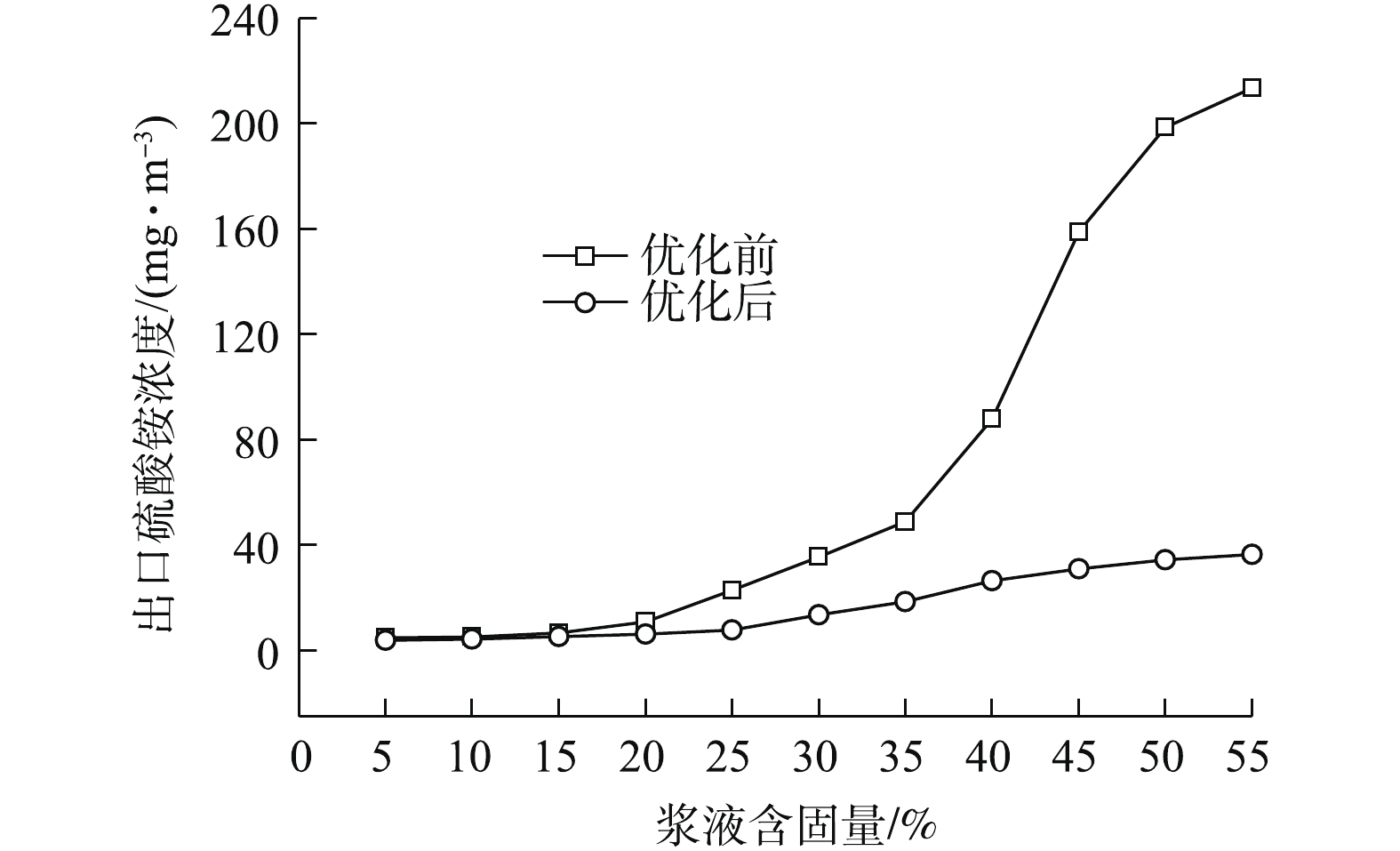

$\varphi $ 为浆液含固量;${m_1}$ 为取样前容器质量,g;${m_2}$ 为取样后容器与浆液总质量,g;${m_0}$ 为浆液烘干后析出的硫酸铵质量,g。在锅炉负荷为100% BRL下,结构优化前、后,吸收塔浆液含固量对出口硫酸铵浓度的影响如图3所示。可以看出,随着浆液含固量的增加,出口硫酸铵浓度呈递增趋势,增长速度由小变大,再变小。结构优化前,出口硫酸铵浓度由5%含固量下的4.74 mg·m−3增长至55%含固量下的213.57 mg·m−3;结构优化后,其浓度由5%含固量下的3.85 mg·m−3增长至55%含固量下的36.64 mg·m−3。同时,5%~20%是出口硫酸铵浓度缓慢增长的含固量区间;25%~40%是其快速增长的含固量区间;45%~55%是其增长速度下降的含固量区间。

根据烟气与浆液间热量传递守恒定律,吸收塔浆液水的理论蒸发量计算方法见式(2)~式(4)。

式中:

${Q_1}$ 为干烟气放热量,kJ·h−1;${Q_2}$ 为烟气水蒸气放热量,kJ·h−1;$V$ 为吸收塔入口烟气量,m3·h−1;$\varepsilon $ 为入口烟气湿度;$\rho $ 为烟气密度,kg·m−3;${T_1}$ 为入口烟气温度,℃;${T_2}$ 为烟气洗涤降温区后的烟气温度,℃;$\alpha $ 为烟气比热容;${T_3}$ 为吸收塔浆液温度,℃;${T_4}$ 为工艺水温度,℃;$\beta $ 为水的比热容,kJ·(kg·K)−1;$\delta $ 为水的汽化潜热,kJ·kg−1。在负荷100% BRL时,

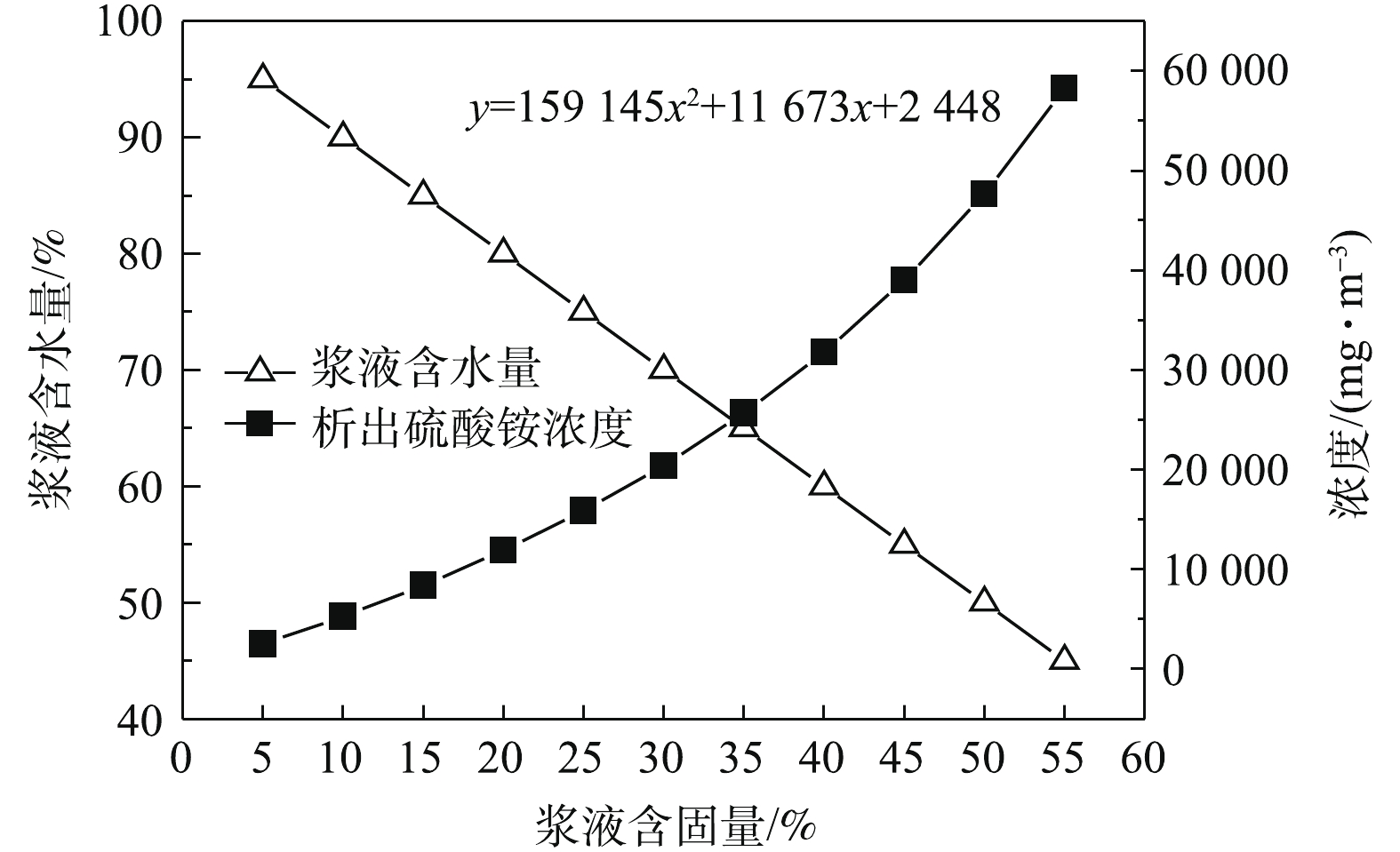

$V$ =595 894 m3·h−1(标况、湿态、实际氧),$\varepsilon $ =8.2%,$\rho $ =1.29 kg·m−3(标况、湿态、实际氧),${T_1}$ =131 ℃,${T_2}$ =60 ℃,$\alpha $ =1.0 kJ·(kg·K)−1,${T_3}$ =51 ℃,${T_4}$ =20 ℃,$\;\beta $ =4.2 kJ·(kg·K)−1,$\delta $ =2 258.77 kJ·kg−1。在上述条件下,吸收塔浆液水的理论蒸发量为26 069.6 kg·h−1。在不同浆液含固量下,理论析出硫酸铵的浓度如图4所示,理论析出硫酸铵浓度与浆液含固量的关系为二次函数

$y = {159}\;145{x^2} + $ ${11}\;673x +{2}\;448 $ 。理论析出硫酸铵浓度由5%含固量下的2 508 mg·m−3增至55%含固量下的58 248 mg·m−3,而这个过程中吸收塔浆液中析出的NH3浓度变化不大。结合图3可推论:在工业实践的实验工况条件下,吸收塔浆液蒸发导致硫酸铵析出是氨法脱硫工艺出口硫酸铵浓度的主导因素;而通过浆液中析出气态NH3反应生成的硫酸铵对出口硫酸铵浓度影响不大。依据硫酸铵的溶解特性,当含固量小于45%时,浆液中的硫酸铵均以离子态存在,在热交换过程中,小粒径浆液滴水分蒸发后析出的硫酸铵晶体被烟气带走,或小粒径浆液滴仅部分水分蒸发,粒径变更小后直接被烟气带走;大粒径液滴则被蒸发部分水分后,掉入循环浆液池。随着含固量的增加,浆液滴含水量逐渐降低,即水能被完全蒸发的浆液滴临界粒径逐渐增大,使更多硫酸铵晶体颗粒或小粒径浆液滴随烟气带走,这是图3中5%~45%含固量区域出口硫酸铵浓度增长速度越来越快的原因。当含固量大于45%时,多余硫酸铵会自然结晶出来(60 ℃下饱和硫酸铵浆液的含固量为46.64%),浆液滴中的硫酸铵晶体有利于浆液滴水分蒸发过程中以其为晶核生成大粒径的硫酸铵颗粒。在晶体粒径大的情况下,更易被工艺水淋洗或除雾器捕捉而不被烟气带走,这是图3中45%~55%含固量区域出口硫酸铵浓度增长速度下降的原因。

-

由式(2)可以看出,喷淋浆液水分蒸发量与进、出口烟气温度密切相关。为对比论证浆液蒸发量对吸收塔出口硫酸铵浓度的影响,在锅炉冷态(锅炉燃烧器改造后,进行冷态风量标定实验期间)、热态以及热态+事故喷淋3个运行条件下进行对比实验,出口硫酸铵浓度如表2所示。在冷态工况下,锅炉负荷为50%与80% BRL,出口硫酸铵颗粒浓度均很小。浆液含固量为25%时,冷态工况约为热态工况下出口硫酸铵浓度的20%;浆液含固量为45%时,冷态工况约为热态工况下出口硫酸铵浓度的5%。浆液含固量上升,占比下降的主要原因是热态工况下出口硫酸铵浓度增长较大。同时,在冷态、浆液含固量为 45% 工况下,锅炉负荷 80% BRL 出口硫酸铵浓度明显大于 50% BRL的原因是少数小粒径浆液被80% BRL工况下更快的烟气流速携带所导致。

在锅炉负荷为 50% 和 80% BRL、浆液含固量为 25% 以及热态+事故喷淋的实验工况下,出口硫酸铵浓度分别为热态工况下的 43.15% 与 36.89%;在锅炉负荷为 50% 和 80% BRL、浆液含固量为45%以及热态+事故喷淋的实验工况下,出口硫酸铵浓度分别为热态工况下的 26.10% 与 21.87%。可以看出,随着浆液含固量的增加,事故喷淋对减少脱硫出口硫酸铵浓度的效果呈快速上升趋势。同时,随着锅炉负荷的增加,事故喷淋对减少脱硫出口硫酸铵浓度的效果呈缓慢上升趋势。

-

工艺水淋洗水量对出口硫酸铵浓度的影响如表3所示。可以看出,优化前,在浆液含固量为25%与55%的情况下,停止工艺水淋洗,出口硫酸铵浓度较运行工艺水淋洗分别增加到1.67倍与1.96倍。这是因为运行工艺水淋洗不仅可以对脱硫后的烟气进行洗涤,通过颗粒间的碰撞来脱除烟气携带的硫酸铵颗粒,而且能对多孔填料区域的斜板通道进行冲洗并在表面形成液膜,增强对硫酸铵颗粒的附着与去除。优化后,在浆液含固量为25%与55%情况下,停止1层工艺水淋洗,出口硫酸铵浓度较运行2层工艺水淋洗分别增加到1.67倍与1.84倍;停止2层工艺水淋洗,出口硫酸铵浓度分别较运行2层工艺水淋洗增加到4.47倍与6.24倍。增长倍数间的差异主要与喷淋水量和多孔填料区域材料的变化有关。同时,从增长倍数可以得出:浆液含固量越高,停止工艺水淋洗对出口硫酸铵浓度增长的影响越大,这种趋势在结构优化前、后均存在。

基于上述分析,为降低结构优化后吸收塔向硫酸铵生产线供浆液时(吸收塔浆液含固量为50%~55%)出口硫酸颗粒的浓度,提出如下建议:在锅炉负荷低于 80% BRL 时,向硫酸铵生产线供浆液,并运行 2 层工艺水淋洗;在锅炉负荷为 100%~110% BRL 时,维持吸收塔浆液低含固量运行。为节约能耗,提出如下建议:在锅炉负荷低于 80% BRL、吸收塔浆液含固量低于35% 时,可以只运行 1 层工艺水淋洗。采取上述运行建议后,出口硫酸铵浓度均小于15 mg·m−3,其中的颗粒物浓度均小于10 mg·m−3。

依据浆液蒸发量对出口硫酸铵浓度的影响,提出优化系统的2种新思路;1)通过改造入口烟道内的事故喷淋系统,减小液滴雾化粒径,并增加液滴分散度,实现对烟气进行预降温的目的,进而减少吸收塔浆液的蒸发量,减少硫酸铵的析出量;2)通过增大吸收塔浆液输出泵的出力,在吸收塔浆液含固量高的情况下,快速将浆液排入事故浆液箱,再通过事故浆液箱以正常速度向硫酸铵生产线供浆液,从而缩短在吸收塔浆液含固量高情况下的运行时间,减少污染物的排放。

3.1. 烟气处理量

3.2. 吸收塔浆液含固量

3.3. 入口烟气温度

3.4. 工艺水淋洗水量

-

1)常规烟尘采样方法不能完全捕集氨法脱硫塔出口颗粒态与气溶胶态的硫酸铵,采样管与气液分离器冷凝水中硫酸铵浓度约占滤筒或滤膜颗粒物浓度的50%~60%。

2)随锅炉负荷的增长,出口硫酸铵浓度表现为增长速度逐渐加快的趋势,且吸收塔浆液含固量越大,其增长速度越快;工艺水喷淋能有效降低出口硫酸铵浓度,吸收塔浆液含固量越大,其净化效果越好。

3)吸收塔浆液含固量由5%增至55%,结构优化前出口硫酸铵浓度由4.74 mg·m−3增至213.57 mg·m−3;结构优化后浓度由3.85 mg·m−3增长至36.64 mg·m−3,浆液蒸发导致硫酸铵析出是氨法脱硫工艺出口硫酸铵生成的主要原因,浆液含固量与入口烟气温度是影响硫酸铵析出量的关键因素。

4)浆液含固量为25%与45%条件下,冷态工况出口硫酸铵浓度分别约为热态工况下的20%与5%;热态工况下,随浆液含固量的增加,事故喷淋对减少出口硫酸铵浓度的效果呈快速上升趋势;随锅炉负荷的增加,事故喷淋对减少脱硫出口硫酸铵浓度的效果呈缓慢上升趋势。

下载:

下载: