-

随着人们生活水平的不断提高,城市生活垃圾的产生有加速的趋势,给社会和环境带来了巨大的挑战和沉重的负担. 填埋和焚烧是城市生活垃圾的两种主要处理方法,其中焚烧工艺因其占地面积小、减容量大、可有效回收热能等优点,已成为一种主流的垃圾处置技术[1]. 据国家统计年鉴2022年的数据显示,自2009年到2021年,国内城市生活垃圾的焚烧率从18%上升至72%,且还在持续增长[2]. 生活垃圾焚烧法符合减量化、无害化和资源化的固废处理原则,也是国家政策鼓励推行的垃圾处置方法,然而焚烧过程中伴随产生的大量垃圾焚烧飞灰(以下简称飞灰)却是一个行业难题. 垃圾焚烧炉的类型主要包括机械炉排炉和循环流化床焚烧炉,其中炉排炉飞灰产生量约为入炉垃圾量的1.5%—4%;对比之下,流化床焚烧炉产生的飞灰量约为入炉垃圾量的10%—20%,逐渐被淘汰[3]. 根据住建部发布的《2021城乡建设统计年鉴》,2021年全国城市生活垃圾总处理量达2.5亿t,其中焚烧处理量约为1.80亿t,粗略估计每年约产生1000万t飞灰.

飞灰中包括成分复杂的重金属,同时富集了二噁英、氯盐等污染物质,浸出浓度超过了危险废物的鉴定上限,被世界各国定义为危险废弃物,不合理的处理方式会对环境造成严重的破坏[4 − 5]. 因此,各种飞灰的无害化、资源化处置工艺应运而生,选择合理的处理技术关系着生活垃圾焚烧发电厂的稳定运行[6].

-

飞灰作为生活垃圾焚烧产物,目前最常用的处理方法就是将其稳定化/固化后安全填埋,稳定化/固化技术主要包括水泥固化工艺和药剂稳定化工艺,其中后者因增容量小逐渐成为主流[7]. 但是随着填埋场容量的不断减少和全国范围内“无废城市”的快速推进建设,这一处理方式的不可持续性问题日益凸显[8]. 从本质上讲,填埋法只是把飞灰中污染物稳定化后保存起来,既浪费了土地资源也存在污染物长期迁移风险,资源化利用是未来的发展趋势[9].

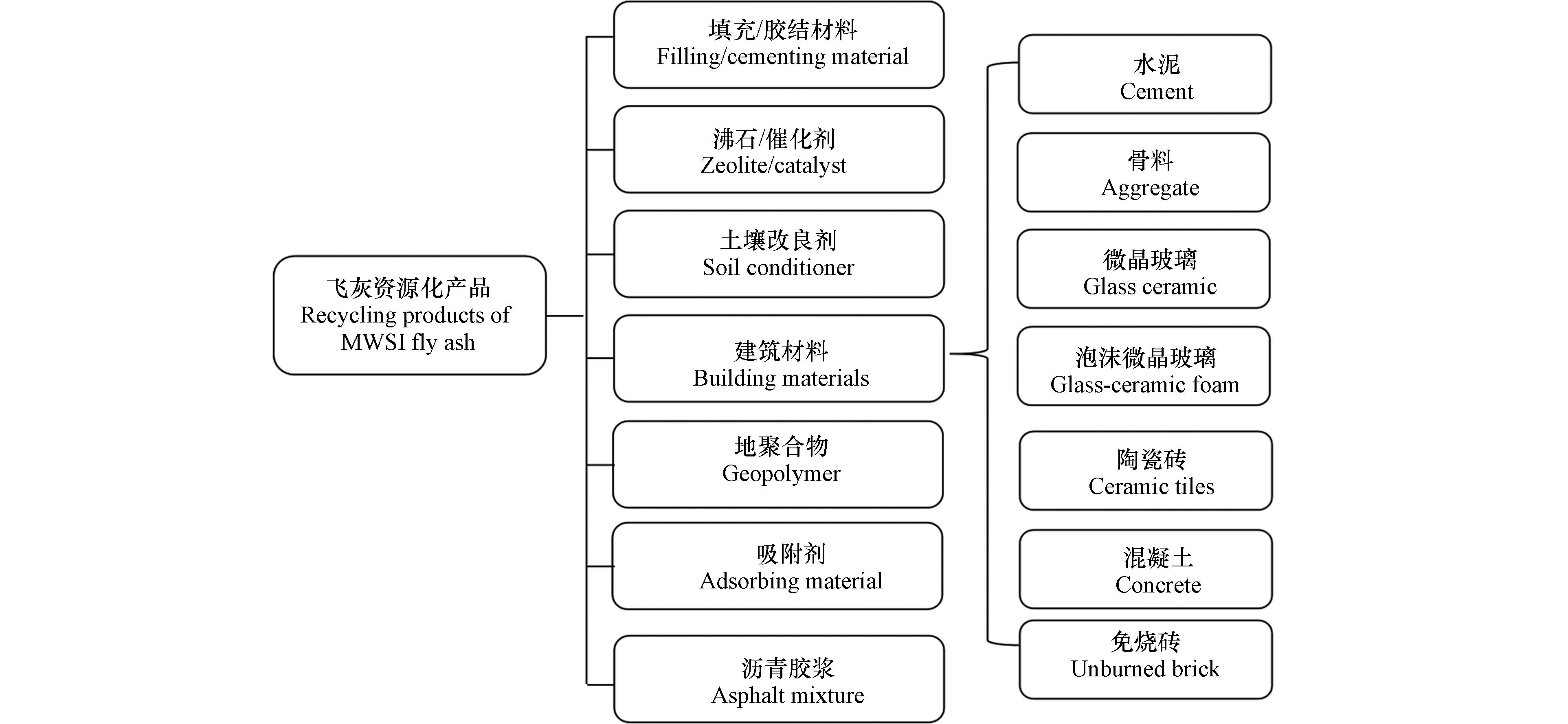

研究发现循环流化床飞灰的主要化学成分为CaO、SiO2、Al2O3、Fe2O3等无机矿物,而炉排炉飞灰中硅、铝、铁含量较低,氯盐含量相对较高[7]. 建材化是目前飞灰资源化利用的主要方式,即飞灰脱毒后作为部分替代原料生产建材产品[6]. HJ 1134—2020《生活垃圾焚烧飞灰污染控制技术规范(试行)》的发布具有重要历史意义,对利用飞灰资源化制备水泥熟料、水泥混合材、免烧砖、混凝土掺和料、烧结陶粒、玻璃体等建材产品的处置过程和资源化产物提出了明确的污染物控制要求,鼓励多条技术路线共同发展. 近年来,相应的飞灰资源化处置技术,如水泥窑协同处置技术、高温烧结、等离子熔融、水热法、低温热解等受到了广泛关注[6],各类资源化产品如图1所示. 其中水泥窑协同处置是目前飞灰资源化利用的主流技术,高温烧结制备陶粒已经在少数区域实现工程化应用;而等离子熔融技术和低温热解技术仍在中试试验阶段,水热法及机械化学法等处置技术尚处于实验室研究阶段,推广应用面临诸多挑战[7].

现有的飞灰无害化、资源化处置技术更多地关注于二噁英的降解及重金属的稳定化/固化工艺[10],重金属甚至是部分氯离子还保留在资源化产物中,严重影响建材产品品质. 需要注意的是,飞灰中的氯盐以及锌(Zn)、铅(Pb)、铜(Cu)、镍(Ni)、镉(Cd)、铬(Cr)等金属也是非常重要的矿物资源[11],其中氯化钠(NaCl)是氯碱化工行业生产烧碱和盐酸常用的原料,而氯化钾(KCl)是我国农用化肥领域比较匮乏的钾肥资源. 将飞灰中的有价值污染物分离并资源化提取不仅可以降低飞灰的危害性,并且可以减少原生矿产的开采,对于解决我国飞灰的处置问题具有非常显著的环保和经济意义. 本文拟对飞灰中氯盐及重金属分离提取技术的研究进展和工业化应用现状进行综合性分析介绍.

-

飞灰中的高含量氯盐是限制其资源化利用的重要因素,不仅会腐蚀处置设备,还严重影响建材产品的强度,因此如何实现氯元素的有效脱除是飞灰资源化利用亟需解决的关键问题[12 − 13]. 水洗法除氯技术的工艺简单易行、成本可控、对可溶性氯盐的脱除效果较好,逐渐成为飞灰资源化处置技术配套应用最广泛的预处理方式,通过水洗可以去除飞灰中大部分氯(Cl)、钠(Na)、钾(K)和部分钙(Ca)元素[14].

影响氯盐脱除效果的因素主要包括水灰比、水洗液pH、水洗温度、水浸时间、水洗频次等[15]. 经过大量的研究发现,依据各区域飞灰的特性差异,单级水洗通常能去除飞灰中60%—90%的氯离子[16 − 19]. Chen等[20]在实验中选择液固比为10 mL·g−1进行水洗时,飞灰中氯离子最高去除率为79.42%. 白晶晶等[19]系统性地研究了水洗脱氯的工艺参数控制,液固比为8 mL·g−1、50 ℃条件下水洗10 min时,脱氯效果最佳,时间进一步延长对处置效果影响不明显;同时氯离子的洗脱率与水洗温度有直接联系,低于50 ℃时温度的上升对脱氯效果有显著的提升作用,高于50 ℃后提高温度对氯离子去除效果影响有限. 此外,液固比与氯离子去除率成正比关系,为了实现了较好的脱氯效果,高液固比的水洗条件是一个可选的办法,如Chiang等[21]采用液固比为100 mL·g−1进行水洗,飞灰处理后氯含量从23.51%显著下降到0.56%. 然而,选择高液固比进行水洗不仅浪费水资源,并且会产生大量的有害含盐废水,增加后续水处理系统的运行成本.

水洗液的pH也会影响飞灰中氯离子脱除效率,水洗过程中加酸可以进一步溶解难溶性氯化物. 武博然等[22]将飞灰与污泥混合处理,通过污泥中微生物生成的酸性物质中和碱性的飞灰并浸出氯离子,经过150 d的酸化反应,飞灰中氯离子含量降至水泥行业标准0.06%以下,可直接用作水泥窑的原料. 但是该方法反应周期较长,无法实现大规模生产. 为了加快反应速率,田琳等[23]在飞灰水洗过程中加入硝酸、磷酸和乳酸进行酸化处理,反应0.5 h后氯离子去除率分别为93.86%、92.22%和90.83%,浸洗液的pH越低,脱氯效率越高,当pH相同时,乳酸的脱氯效果优于其它浸洗液. 飞灰酸洗对氯离子的脱除有促进作用,但消耗的化学药剂较多,并且会引起飞灰中钙离子及重金属大量溶解,导致废水处理成本明显提高,难以用于工业实践[24].

魏云梅等[25]对比了普通水洗与加二氧化碳(CO2)水洗两种方法的脱氯效果,结果表明选择液固比为15 mL·g−1进行水洗预处理后,重庆和天津两地飞灰样品中氯的最高去除率分别为87.54%和90.12%;加CO2水洗可显著提高脱氯效果,两种飞灰中氯离子的去除率分别提升至93.69%和99.19%. 通过对两种方式处理后的飞灰样品进行化学成分分析,发现加CO2水洗相比于普通水洗过程可以去除更多的难溶性氯盐,并且减少水洗过程中金属离子的浸出,降低水处理成本.

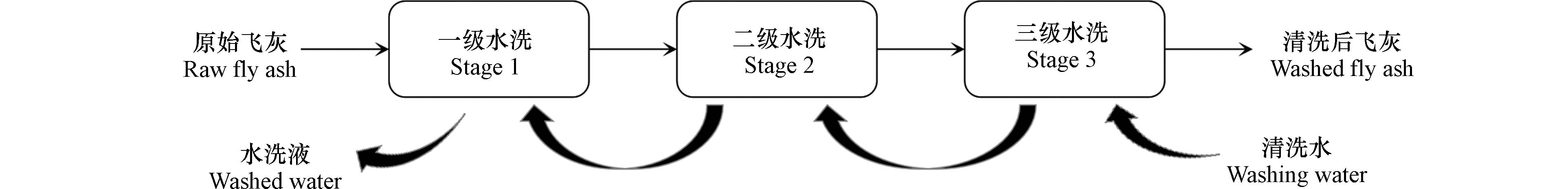

液固比越高,后期的水处理成本就越高,为了在低液固比条件下获得较好的脱氯效果,研究人员提出了多级逆流水洗工艺(图2). Li等[26]重点研究了三级逆流水洗工艺如何在低耗水量的前提下有效降低氯含量,优选适宜的液固比为3 mL·g−1,单级洗涤时间为15 min,洗涤脱氯效果可达99%以上;相同条件下,三级逆流水洗脱氯效果比单级水洗高76%,比两级逆流水洗高21%. 陈坚栋[27]通过理论计算和实验数据对比,也得到了类似的结论,认为三级逆流洗涤的最佳液固比选择为3 mL·g−1,滤饼中氯含量远低于1%,并进行了工业化探索.

-

经过水洗后,飞灰中钙、钠、钾、氯及部分可溶性重金属溶解到水洗液中,需对水洗制浆系统分离出来的高氯废水进行处理. 常规处理办法是加入金属离子去除剂沉淀水洗液中的金属离子,调节溶液pH至中性范围,经深度处理后使待蒸发液满足蒸发结晶系统的进料要求[28]. 常用的金属离子去除剂是碳酸钠(Na2CO3)及碳酸氢钠(NaHCO3),因水洗液中本身存在大量的钠离子,在去除重金属的同时不引入其它杂质离子[29]. 卢盛鑫等[30]尝试投加Na2CO3、Na2S和10%的CO2(气体)去除飞灰中Zn、Pb、Cu、Cr等重金属离子,结果表明三种药剂均能有效去除金属离子,相同剂量下Na2S的金属捕集效果最佳,但会引入杂质离子;而通入CO2不仅完全不引入杂质离子,而且对飞灰水洗溶液的pH值有较好的调节作用,可以减少回调pH用盐酸的耗量. 茹宇等[31]在飞灰水洗液中通入CO2以去除钙离子和重金属离子,发现在40 ℃下以2 mL·min−1的流速通入10%的CO2气体80 s时效果最佳, Cu和Cr的去除率分别为95%和50%左右. 通入CO2气体处理飞灰水洗液可以减少重金属捕捉剂的用量,但CO2气体的反应效率较低,使用工业化生产的CO2成本太高,可考虑与烟气处理系统耦合,捕捉重金属的同时实现尾气降碳的目的.

为了节约蒸发成本,处理后的高盐废水可使用膜处理技术进一步浓缩. 田生来[32]在实验室尝试利用电渗析技术浓缩飞灰水洗液,处理后含盐废水质量浓度从46.70 g·L−1提高至187.29 g·L−1,一次脱盐水含盐量为26.24 g·L−1,成功实现了4倍浓缩;为了降低一次脱盐水的含盐量以回用至水洗工段,继续使用电渗析技术对一次脱盐水进行脱盐处理,含盐量可降低至5.77 g·L−1,满足循环利用要求. 虽然工艺较为复杂,但可以减少后续蒸发结晶的负荷,进而降低水洗工艺的综合运行成本.

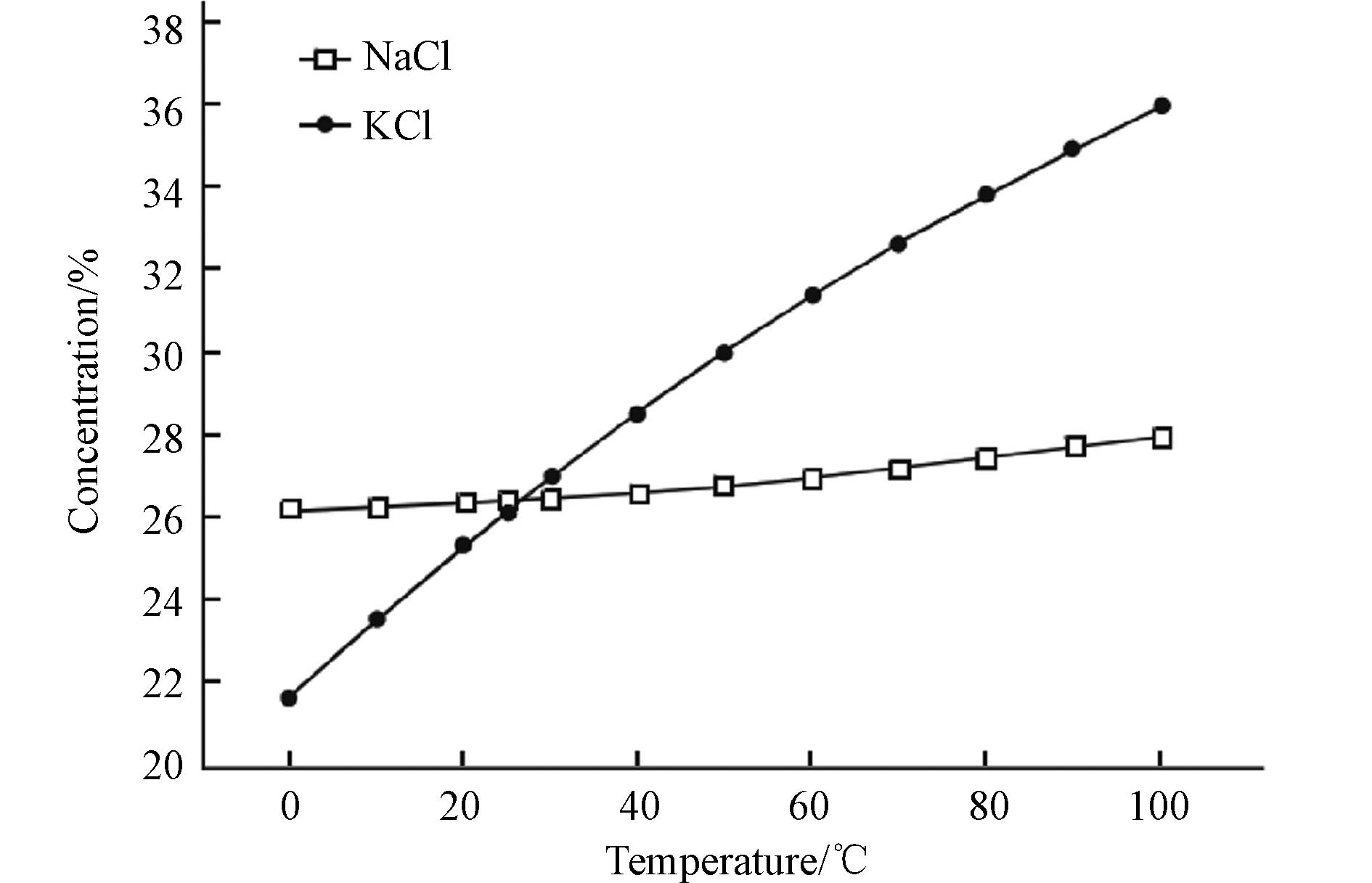

在常压下,NaCl和KCl溶液的沸点随着质量浓度的增大而上升,NaCl和KCl在各温度下的溶解度变化情况如图3所示. 可以看出KCl的溶解度随温度变化很大,而NaCl的溶解度变化相对较小,两者的溶解度变化差异实现是NaCl和KCl分质结晶的理论基础. 通过对蒸发过程中温度和浓度的合理控制,可以实现水洗液中工业盐的分离[33].

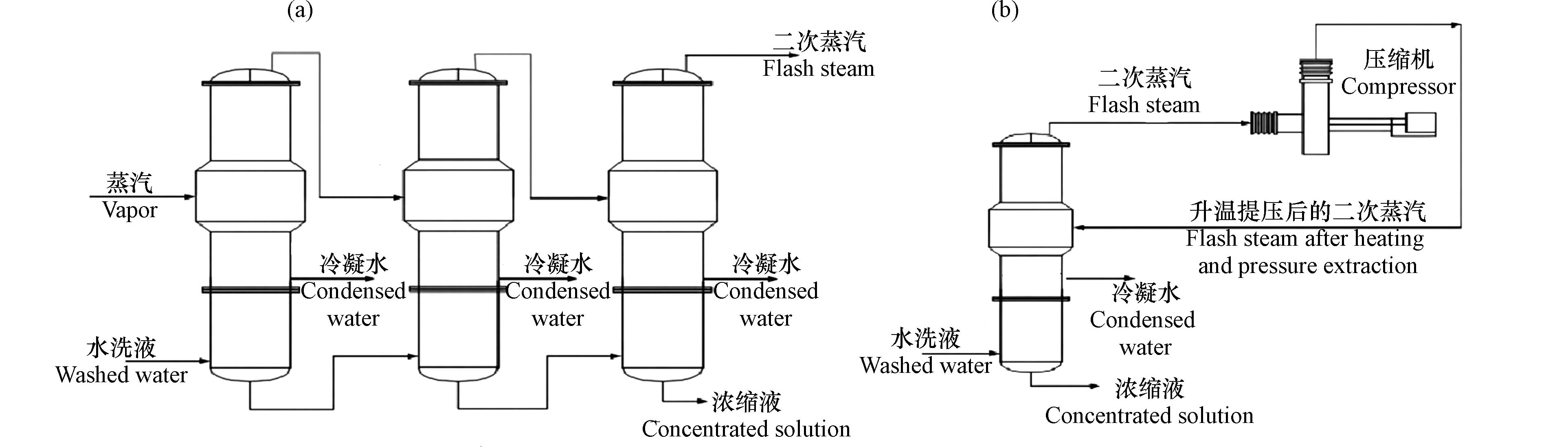

蒸发结晶技术是利用热能将待蒸发液中的溶剂分离出来,溶质饱和析出产生结晶的操作系统,现已广泛应用于化工、食品、医药、轻工等工业领域. 研究发现蒸发成本占水洗预处理总成本的60%以上,飞灰水洗工程项目现场蒸汽的价格决定蒸发工艺的选择:当蒸汽价格低于每吨100元时,可考虑选用多效蒸发工艺,三效并流流程如图4a所示;常规情况下,机械蒸汽再压缩(MVR)是蒸发结晶的首选工艺,MVR流程如图4b所示[34].

李铁良等[33]在实际工程案例中考察了MVR系统中过程参数的控制对运行稳定性的影响,认为实现连续、稳定运行的操作条件为:浓缩后出料浓度控制为22%,浓缩液降温结晶温度控制为40 ℃,KCl浓缩液质量分数控制在19%—20%之间.

为了进一步提高回收工业盐的纯度,谢巧玲等[35]开展了浮选技术分离钾、钠混盐的小试研究,结果表明飞灰经过球磨水洗、水洗液处理后蒸发、浓缩液浮选工艺获得的KCl、NaCl纯度分别为98.31%、96.62%,回收产品品质均高于常规工艺. 范庆玲等[36]将无机-有机沉淀剂联用,先按重金属的1.5倍摩尔量在飞灰水洗液中加入Na2S,再加入有机沉淀剂MT-103深度除杂,可去除溶液中高达99.6%的重金属. 将纯化后的水洗液在114 ℃下进行蒸发浓缩,离心分离后的粗盐经过洗涤精制,得到含量大于95%的NaCl产品;母液进一步升温经二次浓缩后降温结晶,分离得到的粗钾盐进行洗涤精制得到含量大于96%的KCl产品;尾液经3次浓缩后降温结晶可以得到六水合氯化钙产品. 该流程较为复杂,涉及NaCl-KCl-CaCl2-H2O四元体系的分质结晶,难以实现工业化控制. 浙江大学王旭等[37]与常规处理思路不同,在水洗液中加入偏铝酸钠、氢氧化钙等药剂后固液分离初步去除约50%的氯离子,再通过膜分离技术去除溶液中剩余的氯离子,总去除率高达96.74%,水洗液也实现了减量化的目的. 但该工艺生成的不溶性钙铝氯化合物Ca2Al(OH)6Cl需进一步研究去向,水洗液除氯后成分更为复杂,不具有工业化应用的可行性.

-

目前,飞灰中重金属的主流处置办法就是稳定化/固化,但是重金属依然留存于飞灰中,存在长期浸出的风险. 相比之下,重金属分离提取技术可以实现飞灰无害化处置的同时回收Zn、Pb、Cu、Cd等高价值的二次资源,符合环保和循环经济的理念[38]. 几种主要的回收技术包括热分离技术、湿法冶金技术(包括化学浸出、生物浸出)、电化学技术和超临界流体萃取技术等[39].

-

高温热处理包括高温熔融、高温烧结、高温气化等,理论上能同时解决飞灰中二噁英和重金属的问题[8]. 其中,高温熔融和高温烧结的研究更为广泛,固化重金属于玻璃体/烧结体中,使产物满足安全填埋或资源化产品的浸出要求[40 − 41]. 金属氧化物一般沸点较高导致高温气化技术一开始并未得到重视,后研究发现飞灰中氯化物的存在能有效促进气化过程[42 − 43],表1列举了部分热分离回收金属的研究案例. Nowak等[51]在实验中将飞灰样品与CaCl2混合高温气化,60%的Cu和90%以上的Pb能够实现气化分离. 与CaCl2类似,MgCl2、AlCl3、FeCl3等金属氯化物添加到飞灰中同样能促进飞灰中Zn、Cu、Pb、Cd等重金属的挥发[52]. 与高温熔融、烧结技术相比,热分离技术的优势是将飞灰中的重金属最大程度提取出来作为冶金原料,同时固化残渣内的少量重金属后作为原料生产建材,彻底实现飞灰的无害化处置与资源化利用[47,53].

热分离工艺受加热时间、加热温度、飞灰的化学组成等多种因素影响,提高工艺温度和加热时间可以提高飞灰中重金属的提取效率[45,48,53 − 54]. 氯化锌、氯化镉和氯化铅等金属氯化物的沸点分别为732、960、950 ℃,这表明它们在1000 ℃以下可以大量挥发[39]. 因此,添加氯化剂可以将飞灰中挥发性较低的金属化合物转化为挥发性较高的金属氯化物[44,47]. 在添加剂选择方面,氯的最佳供体是Cl2和HCl,它们能与金属化合物直接反应生成氯化物,但这对热处理设备的防腐和安全等级要求很高[44-45,48,55]. 相比之下,MgCl2或CaCl2作为添加剂不仅重金属分离效率高,副产物(氧化钙和氧化镁)还可以循环利用[56 − 57],工业化应用的可行性更高. Nowak等[51]研究了3种氯化物添加剂(氯化钠、氯化钙和氯化镁)的金属提取效率发现,CaCl2和MgCl2首先与O2和/或水反应生成Cl2和/或HCl(间接氯化),与NaCl(直接氯化)相比,重金属热分离提取效率更高. 另有研究发现,与单独添加NaCl相比,在900℃时,NaCl中添加10% CaCl2可使处理后飞灰中Zn、Cu、Cr和Pb的浸出浓度分别从1056、129.5、67.6、1072 μg·L−1降低到451、30.7、43.9、177.5 μg·L−1,金属提取率显著提高[58]. 此外,高碱土金属飞灰也可作为氯给体促进重金属在低碱土金属飞灰中的挥发,但其重金属提取效果不如常规氯化剂[46].

反应气氛对飞灰中重金属的挥发也有重要影响,最容易挥发的重金属是Pb和Cd,在800—1000 ℃的空气和惰性气氛中,都能挥发85%以上[46 − 47]. 相比之下,Zn与其它重金属如铋(Bi)、锑(Sb)和锡(Sn),在惰性气氛中更容易从飞灰中热分离提取[59]. 相反,研究发现Cu在1000 ℃空气中的挥发率(>80%)优于氮气气氛(<40%),氧化气氛中更容易挥发[47]. Cr是一种低挥发性重金属,在任何环境条件下热分离效率都极低[49]. 综上,热处理过程中氧化气氛或惰性气氛的选择应根据回收的重金属类型确定,Pb和Cd对反应气氛没有要求,惰性气氛更适合Zn、Bi、Sb、Sn,氧化气氛更适合Cu的回收.

热分离技术应用受限的主要原因是所需的高温会导致非常高的能源消耗,另外由于反应温度不够,提取后残渣中的重金属仍存在浸出风险,需二次处置后再用于生产建材产品. 此外,由于飞灰中的氯盐能够促进重金属的挥发,因此当选用热分离技术时不推荐进行水洗预处理,可将飞灰水洗工艺置于热分离技术后端以提取热处理残渣中的氯盐.

-

湿法冶金工艺是将飞灰与酸性或碱性溶液混合,通过化学或其它反应将重金属转移到液相中. 该过程产生富集的金属溶液,通过沉淀法、结晶法、萃取法或电化学等方法进一步回收金属粗品用于后续冶炼[60]. 目前,湿法冶金分离提取飞灰中重金属的技术主要包括化学浸出和生物浸出.

-

化学浸出的影响因素较多,浸出剂的种类、摩尔浓度、液固比、浸出时间、pH、温度等都对化学浸出效果有较大影响[39].

化学浸出试剂主要包括无机酸(HCl,H2SO4和HNO3等)、有机酸(草酸、醋酸和柠檬酸等)、强碱类(NaOH和Na2CO3等)及络合剂(氨及乙二胺四乙酸(EDTA)等)[6]. 酸是化学浸出最常用的药剂选择,无机酸试剂可以显著降低溶液的pH值,对飞灰中几乎所有的重金属都具有良好的浸出性. Kuboňová等[49]使用高浓度盐酸处理飞灰,Cr、Cd、Cu、Pb、Zn的浸出率分别达到100%、100%、98%、90%和80%. 但在稀无机酸中,飞灰中大多数重金属浸出率较低. Tang等[60]比较了无机酸在pH值为2、3、4时从飞灰中浸出重金属的效率,结果表明pH=2时浸出效率最高,盐酸为最佳浸出剂;H2SO4也能浸出飞灰中大部分重金属,但对Pb的提取效果较差,因为Pb离子会与硫酸形成硫酸铅沉淀. 一般来说,用有机酸作为浸出剂的效果不如无机酸,柠檬酸(C6H8O7)可能是最有效的有机酸浸出剂,在低pH等优化条件下,可有效提取Pb(96.9%)、Fe(67%)、Zn(100%)和Cu(100%)[61].

酸浸出过程中会消耗大量的酸,金属提取后仍需消耗碱来中和并产生大量的含盐废水,后续处置成本较高[62]. 相比之下,碱性浸出剂可以选择性地提取两性金属(如Zn和Pb),同时保留飞灰中的其它成分. 例如,NaOH碱浸可提取飞灰中的Pb(84%),Zn(75%)和Cr(71%),但是提取效率不如酸浸出高[49]. 此外,络合剂可以有效地与重金属螯合形成可溶性络合物,从而将飞灰中的金属提取到溶液中[63]. 例如,EDTA和二乙基三胺五乙酸(DTPA)是回收Cu(60%—100%)、Pb(60%—100%)和Zn(40%—100%)的有效试剂[64 − 65]. 但是络合剂对重金属离子的选择性很强,必须针对目标离子选择合适的药剂并在最佳的溶液pH环境下使用[6].

一些研究人员研究了各种化学试剂的组合来提取飞灰中的重金属,以获得比使用单一化学试剂更好的效果. Kuboňová等[49]首先用NaOH浸出84%的Pb,75%的Zn,71%的Cr,41%的Cu,20%的Ni和Cd,然后用H2SO4二次浸出,使Pb、Zn、Cr、Cu、Ni和Cd的总浸出率分别提高到90%、95%、94%、96%、73%和97%. 类似的研究发现NaOH可以单独浸出飞灰中30%的Zn和90%的Pb,5% HCl可以单独浸出63%的Zn和不到10%的Pb,当这两种工艺结合使用时,Pb和Zn的浸出率可提升到98%和68.6%[66]. Loginova等[67]发现,EDTA和葡萄糖酸盐的组合可以有效提高化学浸出后重金属的浸出率.

化学浸出技术简单成熟,可操作性强,浸出效果明显,然而这一过程会消耗大量的水和化学试剂,废酸协同处置是一种可行的技术路线. Schlumberger等[68]利用废气湿法洗涤系统产生的酸洗液从飞灰中提取重金属,最后通过选择性反萃取回收提取液中的高浓度锌. 在此过程中,采用酸洗液多级联洗的处置效果更优,同时加入过氧化氢可以抑制重金属胶结,进一步提高浸出效率[69]. 目前,该技术在瑞士已实现产业化应用,成功实现瑞士60%以上飞灰的提取及资源化利用[70].

-

生物浸出工艺是一种新兴的、有发展前景的金属分离提取“绿色技术”. 与化学浸出工艺相比,药剂用量低、反应条件较为温和[71]. 该工艺利用微生物的直接或间接作用,将飞灰中的金属离子从固相缓慢转移至液相,然后通过化学和物理方法回收重金属[6].

自Bosshard等[72]在1996年首次使用黑曲霉处理飞灰以来,关于生物浸出的研究一直在进行中. 经研究,多种类型的微生物可用于生物浸出,包括自养菌和异养菌,实验室中经常使用的菌种包括黑曲霉、硫氧化菌及铁氧化菌等[39]. 其中,黑曲霉属于异养真菌,一般能在碱性和酸性pH环境中存活,适合碱性飞灰中重金属的生物浸出[73 − 74]. 当利用黑曲霉进行生物浸出时,可以选用一步或两步浸出工艺. 前者是用飞灰直接培养菌种,而在两步浸出过程中,菌种培养一段时间后在培养基中再加入飞灰进一步孵育[75]. 两步法浸出时黑曲霉对重金属的耐受力更强,真菌在高浓度飞灰料浆中仍能生长. 在一步生物浸出过程中,真菌能够在1%—2% (W/V)的飞灰料浆下生长,而在两步生物浸出过程中,真菌能耐受4% (W/V)的料浆浓度[76]. 在高浓度飞灰料浆中,由于真菌的适应性,两步生物浸出比一步生物浸出更有效,研究发现两步法对这3种重金属(Cu、Zn和Pb)的提取率(分别为40%、55%和57%)比一步法(分别为18.9%、19%和44%)更高,飞灰经水洗预处理后可以进一步提高浸出效率[77]. 飞灰料浆浓度的提高可以减少湿法浸出的用水量,进而减少后续水处理的成本,因此两步法尽管工艺相对复杂,但经济性有显著优势. 另外,硫氧化菌和铁氧化菌属于自养细菌,自养菌的运行成本相对较低. Ishigaki等[78]研究比较了硫氧化菌及铁氧化菌分别纯培养和混合培养的特性和浸出效果,在2% (W/V)的飞灰料浆浓度下,两种菌种混合培养时可以获得较高的金属浸出率,混合培养是有益的. Funari等[79]用硫氧化菌和铁氧化菌混合培养的微生物提取飞灰和底灰中的重金属,成功回收了目标物中90%以上的Zn和Cu. 生物浸出反应周期较长,通常需要10—60 d反应时间,有效菌株难以培养[80]. 为了缩短生物浸出时间,提高重金属的提取率,可以使用适应环境的当地细菌来代替实验室收集的广为人知的菌株[81].

微生物种类、环境温度、氧气含量、时间、溶液pH、飞灰成分、浸出方法等因素都会影响生物浸出的效果[78,82 − 83],工艺摸索较为复杂. 目前,生物浸出技术还处于小试研究阶段,研究重点依然是缩短提取周期和提高浸出率,距离工业化应用还有较长的距离.

-

电化学法提取重金属技术的原理是通过电解触发氧化还原反应,在样品区形成阶梯式pH分布,使金属离子在电场中迁移,以达到去除污染物并回收有价值元素的目的[84]. 电化学技术最早主要应用于修复重金属污染的土壤,近年来研究方向逐渐拓展为地下水、放射性废物、污泥、电子固废、飞灰的无害化处理[85]. 影响电化学过程中金属迁移的参数主要包括电流密度、样品区pH、飞灰成分、电解时间和氧化还原电位等[86 − 87].

传统电化学工艺对重金属的提取效果较差,需采取添加助剂、水洗预处理、优化设备等不同的强化措施以增强重金属的迁移率. 研究表明,电极槽中添加酸溶液等添加剂时,飞灰的导电能力更强,重金属的迁移效率可以显著提高[88]. 电化学过程中氯离子会迁移到阳极氧化形成氯气,降低电化学提取效率并增加环境污染风险. 另外,结合水洗预处理去除氯盐后,可以显著降低反应能耗,Cd、Zn和Cu的回收率分别从60%、39%和19%提高到82%、63%和22%[89]. 实验过程中离子膜的使用也可以进一步提高工作效率,阴离子交换膜可以阻碍重金属与氢氧根离子在阴极富集区形成沉淀,减少了聚焦效应的产生;阳离子交换膜可以阻断氢氧根离子迁移到阳极释放,同时防止氯离子在阳极氧化生成有毒的氯气[85,90]. 由二维电解槽发展而来的三维电极及圆柱形电解槽也有助于去除重金属,与传统矩形装置相比,Zn、Pb、Cd和Cu的迁移率显著提高[91 − 93].

电化学提取技术不需要消耗太多化学物质就可以从飞灰中直接回收有价值的金属元素,属于绿色环保工艺. 但是电解过程能耗较高,工程投资也较大,重金属去除率较低,处理后残渣后续仍需进行无害化处置. 因此该技术更适合与湿法冶金工艺耦合,从金属富集液中回收重金属.

-

超临界萃取是利用流体在超临界状态下溶解度的变化,从飞灰中分离提取重金属的过程. 超临界萃取技术目前已在食品、化工和医药等领域取得了工业化应用,在环保领域尚处于理论研究阶段[6]. CO2是超临界萃取过程中最为常用的流体选择,具有临界温度低、廉价、无毒的优点,并且萃取完后体系内不会引入杂质[94]. 21世纪初,荷兰Kersch科研团队发现CO2可以作为流体,在超临界状态下萃取生活垃圾焚烧飞灰中的重金属[95]. 2004年,该团队对飞灰重金属萃取剂的选择及萃取工艺参数的优化进行了深入细致的研究,影响超临界萃取技术工作效率的因素主要包括流体选择、萃取时间、萃取剂浓度、飞灰成分等,在合适的萃取工艺条件下,重金属萃取效率最高能达到95%,萃取后飞灰中Zn、Pb、Mn和Mo的浸出率下降最为明显[96].

超临界萃取技术应用于飞灰中重金属分离提取是可行的,但存在诸多不足,主要包括高温高压设备制造困难,操作条件苛刻存在安全隐患并且无法连续化生产,项目投资和处置成本居高不下等[97]. 目前,该技术尚不具备工业化应用的可能性.

-

工业化应用是检验技术能否解决社会实际问题的最佳方式. 目前,飞灰中氯盐的分离提取技术已取得了成熟应用,而重金属分离提取技术尽管研究广泛,在某些特殊地区进行了工业化尝试,但距离全面推广仍有较大差距.

-

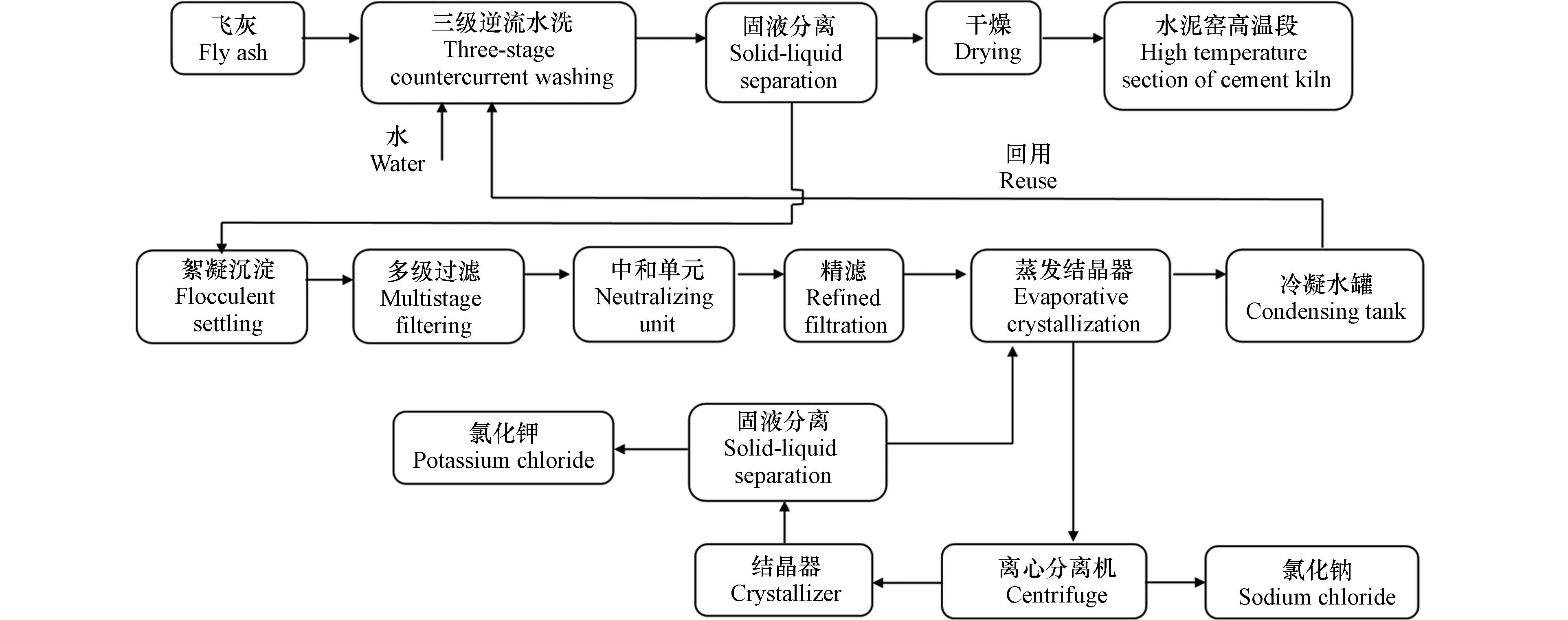

飞灰富含硅、钙、铝、铁和硫等无机成分,其化学组成与生产水泥用的原料非常相似,水泥窑的高温环境可以同步降解二噁英并固化重金属,水泥窑协同是一条可行的飞灰处置技术路线[98]. 目前,我国水泥窑协同处置飞灰的工艺已较为成熟,能够同时实现飞灰的无害化及资源化利用并且无二次污染产生,核心处理设备可以利旧现有水泥窑系统,投资和运行成本较为合理,入选了《建材工业鼓励推广应用的技术和产品目录(2018—2019年本)》和《国家先进污染防治技术目录(固体废物处理处置领域)》(2018年),是目前唯一得到广泛工业化应用的飞灰资源化处置技术. 为了避免设备腐蚀,该技术需预先除氯,同时回收高价值的工业盐以间接降低处置成本[99].

2012年在北京诞生了水泥窑协同处置飞灰示范线[100]. 具体工艺路线[101]为:飞灰通过槽罐车进入厂区后,密闭方式气力输送进飞灰料仓中,按照设定好的液固比进行三级逆流漂洗工段,水洗液固液分离后滤饼低温烘干经密封传送设备进入水泥窑高温段协同处置,替代部分水泥原料. 水洗产生的含盐废水进入水处理系统,含盐废水中加入化学药剂将可溶性金属离子沉淀下来并过滤,清液经深度处理后进入蒸发结晶器进行浓缩及钠、钾分离,副产盐作为工业品对外销售,蒸发产生的冷凝水回用于水洗系统,无废水排放(图5).

继该示范线后,近年来多家水泥窑厂家也相继上马水泥窑协同处置飞灰项目,飞灰水洗脱氯预处理技术得到了快速发展,经过工艺的不断优化,提取的NaCl副产盐纯度可达到《工业盐》(GB /T 5462—2015)理化指标中工业盐的二级标准,KCl副产盐纯度能够满足《氯化钾》(GB 6549—2011)理化指标中优等品要求[28,34]. 吴成强等[28]以杭州市某5万吨/年垃圾焚烧飞灰水洗脱氯项目为对象分析了工程运行成本. 该工程总投资约8200万元,采用三级逆流水洗工艺,水灰比控制在2—3,直接运行成本约为每吨800元(包括生产能耗和药剂消耗,不考虑折旧等),氯离子和重金属含量对处置成本有较大影响. 周珍雄等[102]在飞灰水洗脱氯工程案例实施基础上,具体研究了水灰比对水洗预处理成本的影响,飞灰中氯含量越高,则水洗水用量就越多,导致后续废水蒸发的负荷上升,增加蒸发成本;同时因液固比提高使得水洗液中钙离子和重金属离子浸出总量变高,进而引起纯碱等金属捕捉剂的药剂用量上升,增加药剂成本.

尽管飞灰中氯盐分离提取技术已经成功实现了工业化应用,但是处置成本与安全填埋相比仍然没有优势,降低氯盐分离、提纯的成本并提高副产盐的品质是推进工艺升级的攻关方向.

-

目前,分离提取飞灰中重金属的技术应用并不广泛,各类技术均存在较大的瓶颈(表2),仅湿法冶金工艺在瑞士得到了工业化验证. 瑞士的钟表业世界领先,制表所需的金属矿产资源又比较匮乏,需要大量进口,因此对于飞灰中金属资源的回收利用非常重视[6]. 在瑞士,每年大约产生8万t城市固体垃圾焚烧产生的飞灰,由于焚烧废物中含有大量重金属物体(例如电池和电子产品),垃圾分类体系也比较完善,飞灰中重金属含量很高,数据显示Zn、Pb的含量分别高达6.6%和1.9%,回收价值足以覆盖化学浸出和提取成本,每年回收的高纯锌可达1800 t[103].

瑞士国内的飞灰60%以上利用FLUWA(Fly Ash Leaching)工艺提取重金属,为了获得浓缩的高纯度锌盐溶液,使用高选择性络合剂对酸洗液实施选择性萃取,剥离有机相后得到高浓度的锌离子溶液,最后电解得到纯度大于99.99%的金属锌[68]. 将制得的锌粉用作还原剂添加到前端萃取后酸洗液中,置换出价值更高的Cu、Pb、Cd混合金属,固液分离烘干后通过冶炼技术进行金属提纯[104]. Weibel等[62]在工业化规模的试验中对FLUWA工艺进行了优化,包括使用过氧化氢作为氧化剂,确定了理想的浸出pH为3.8,并研究酸浸液固比对过程稳定性的影响,Zn、Pb、Cu和Cd的浸出率得到显著提升.

然而湿法冶金技术可能并不符合我国飞灰中重金属提取的实际情况,因为国内垃圾分类体系运行并不完善,飞灰中重金属含量相对较低. 童立志等[105]对国内南部、中南部和北部省份的8座垃圾焚烧厂内24个飞灰样品进行检测分析,金属Zn的含量在0.3%—1.3%之间,金属Pb的含量在0.07%—0.22%之间. Wang等[106]统计了2003—2018年间全国不同地区飞灰中各类重金属含量的分布,数据显示Zn、Pb、Cr的含量均值分别为4250、1420、253 mg·kg−1,远低于瑞士飞灰中同类金属的含量参数. 由于飞灰中金属含量较低,回收金属的价值难以覆盖湿法冶金的成本,目前国内暂无工业化的案例.

如前文所述,单纯的热分离技术由于能耗和环境原因,工业化应用困难. 但研究人员在飞灰熔融中试过程中发现二次飞灰中重金属浓度远高于一次飞灰,因此从二次飞灰(二次飞灰一般指原始飞灰熔融、烧结或气化过程产生的飞灰)中回收金属的研究工作引起了科研工作者的关注[107]. 由于飞灰中本身含有大量的氯盐,并且熔融温度高于热分离技术所需的气化温度,尽管熔融会固化飞灰中一大部分金属,但仍有一部分金属氯化物气化进入二次飞灰中富集. 李松等[107]在实验中发现,熔融过程产生的二次飞灰中Zn、Pb和Cu的含量与一次飞灰相比大幅提高,回收价值显著提升(表3). 朱雁鸣等[108]在新型回转窑高温处理飞灰的中试研究中得到类似的发现,二次灰中Zn、Pb、Cu和Cd的含量最高分别可达一次飞灰的15.71、18.71、12.97、20.09倍. 黄文有等[109]在等离子体熔融处理飞灰的中试试验中发现二次飞灰的产率为7.1%,并且含有大量的Zn和Pb等易浸出的重金属,可进一步冶炼提取金属资源. 由此可见,在飞灰熔融技术的工艺优化方面,耦合热分离提取重金属技术也是一个很好的研究方向.

针对二次飞灰的深度提取,除了前文所述的瑞士湿法冶金技术,日本也有成熟的火法冶炼工业化技术. 日本同和公司[110]和日本大同制刚公司[111]的火法冶炼工艺能够从二次飞灰中回收几乎100%的重金属,最终得到的固体中Pb和Zn含量超过30%,可以作为有色金属工业的原料.

-

我国的垃圾分类工作尚未成熟,因此垃圾焚烧处置后产生的飞灰具有高氯盐、重金属组成复杂等特性[112]. 相比于目前常规的稳定化/固化后填埋处置工艺,污染物的分离提取技术或将成为未来可行的一种飞灰处置方法,脱毒后的飞灰可进一步资源化应用于生产建筑材料. 本文从飞灰中氯盐和重金属的分离提取两个方面综述了多种具体的工艺路线,并对其工业化应用现状及趋势进行了讨论. 当前飞灰中氯盐的分离提取技术已相对成熟,作为水泥窑协同处置的预处理技术得到了广泛应用,但因蒸发和药剂成本居高不下,综合处置成本明显高于螯合后填埋,成为限制飞灰资源化利用技术大规模普及应用的主要因素之一. 相比之下,飞灰中重金属的分离提取技术尚处于起步阶段,虽然技术可行但均存在一些瓶颈问题,其中最为主要的限制因素是回收金属价值难以覆盖其提取成本. 此外,重金属处理不彻底也是限制其应用的关键问题之一,因此仍需开展长期的技术攻关和政策引导.

综上,飞灰中氯盐和重金属分离提取技术的工艺是可行的,末端实现建材化后有望彻底解决飞灰的环境污染问题,提高技术经济性并减少二次污染是未来的重要发展方向,具体可重点关注以下方面:

1)飞灰水洗脱氯逐渐成为飞灰资源化处置中不可或缺的重要环节,降低氯盐分离提纯的成本并提高副产盐的品质是技术发展的趋势. 具体而言,廉价药剂的替代是研究的重点,而加气水洗、膜浓缩、膜分离设备的引进及蒸发结晶工艺的优化是工业化探索的主要研究方向.

2)飞灰中重金属分离提取技术在国内尚无成功工业化案例,随着垃圾分类管理体系的逐渐完善,特定垃圾焚烧后产生的飞灰中重金属含量会进一步提高,当综合考虑金属资源价值、提取成本、设备投资、稳定化/固化成本、环境影响等因素后,才能准备评估工业化应用的可行性. 湿法冶金技术是未来较为可行的工艺选择,在瑞士已有成功应用,为降低处置成本可考虑废酸协同处置. 针对现状而言,重金属热分离提取技术更适合我国飞灰的国情,可实现飞灰中二噁英的协同降解,但能耗及设备投资过高导致工业化应用陷入瓶颈,需考虑与其他高热值废弃物的协同处置,并降低残余固体中重金属的浸出风险.

3)飞灰中氯盐及重金属的分离提取与二噁英的降解是实现飞灰完全资源化利用的基础,组合路线的试验性研究还较少,相应的技术规范未来有待完善. 在实际工程规划阶段,可针对不同地区飞灰的组分特性,结合厂区能源供应现状,选择合适的技术组合方案,以最经济和环保的方式处理好垃圾焚烧飞灰的污染问题.

城市垃圾焚烧飞灰中氯盐及重金属分离提取技术研究进展

Research progress on separation and extraction technologies of chlorine salts and heavy metals from municipal solid waste incineration fly ash

-

摘要: 城市垃圾焚烧飞灰具有高氯盐、重金属成分组成复杂等特性,将飞灰中高氯盐及重金属等高价值污染物分离提取并资源化利用不仅可以降低飞灰的危害性,还可以减少天然矿物的开采,具有显著的环境和经济效益. 本文根据飞灰中氯盐及重金属分离提取的最新研究报道,结合国内外的工业化应用现状,对各类提取工艺存在的优缺点及发展方向进行综述及展望,以期彻底实现飞灰的无害化处置及资源化利用. 当前飞灰中氯盐的分离提取技术已经成功得到应用,但综合处置成本仍明显高于螯合后填埋,有待进一步优化. 相比之下,飞灰中重金属的分离提取技术尚处于起步阶段,主要限制因素为回收金属价值难以覆盖其提取成本,并且还面临重金属处理不彻底的问题,仍需继续开展相关技术攻关及政策引导.Abstract: Municipal waste incineration (MSWI) fly ash contains high levels of chlorine salts and complex heavy metals. The separation and extraction of those valuable pollutants from fly ash, along with their subsequent resource utilization, not only mitigate the hazardous nature of fly ash but also reduce the reliance on natural mineral extraction, thereby yielding significant economic and environmental benefits. This paper presents a comprehensive review and prospective analysis based on the latest research findings regarding the separation and extraction of chlorine salts and heavy metals from fly ash. Given the current status of their industrial applications at home and abroad, the advantages, disadvantages and future directions of various industrial processes are encompassed to helpfully develop the advanced techniques and thus realize the ultimate objective for a completely harmless disposal of fly ash and an efficient resource utilization. In fact, the separation and extraction techniques for chlorine salts in fly ash have been successfully applied, but their overall disposal costs are still noticeably higher than those for chelation followed by landfilling, and these techniques are therefore in need of further optimization. In contrast, the techniques for separating and extracting heavy metals from fly ash are even at the nascent stage. The main challenge is that the obtained earnings of the recovered metals are difficult to cover their extraction costs, besides, there still exists the problem of incomplete treatment of heavy metals. Thus, long-term technological advancements and policy guidance are necessary to overcome the aforementioned obstacles.

-

-

表 1 热分离技术回收城市生活垃圾焚烧飞灰中的重金属

Table 1. Recovery of heavy metals from MSWI fly ash by thermal separation technology

温度/°C

Temperature加热时间/min

Heating time添加剂

Additive反应气氛

Atmosphere金属回收率/%

Metals recovered参考文献

Reference1000 180 Cl2 空气 Zn(100);Cd(100);Ni(100);Pb(96.1);Cu(98);Cr(36.4) [44] 1000 180 CaCl2 空气 Zn(96.5);Cd(98.5);Ni(28.0);Pb(94.8);Cu(90.5);Cr(6.5) [44] 1050 45 CaCl2 空气 Cd(95);Pb(97);Zn(72) [45] 1000 30 含高碱土金属的飞灰 空气 Pb(>90);Cu(>90);Zn(40);Cr(<5) [46] 900 30 MgCl2 空气 Pb(≥90);Cd(≥90);Zn(>75);Cu(>75) [47] 1000 30 MgCl2 氮气 Pd(>95);Cd(>95);Zn(95);Cu(38) [47] 900 120 HCl 氮气 Pb(100);Zn(100);Cu(60) [48] 1050 45 — 空气 Pb(>90);Cd(>90);Zn(23);Cu(>80);Ni(>50) [49] 1100 180 — 氮气 Cd(>98);Pd(>98);Zn(>98);Cu(10) [50] 表 2 重金属分离提取技术对比

Table 2. Comparison of separation and extraction technologies for heavy metals

技术

Technology处置原理

Principle优点

Advantage缺点

Disadvantage工业化应用

Industrial application热分离技术 利用技术氯化物的挥发性,在1000 ℃左右将飞灰中重金属最大限度挥发出来,固化残留的少量重金属,同时回收烟气中金属

资源作为冶金原料.反应周期短,提取率高,能够同步降解二噁英并固化残留的重金属. 能耗高,设备投资大,提取后残渣仍存在重金属浸出超标的风险. 试验阶段 化学浸出 将飞灰与酸性或碱性溶液混合,通过化学反应将重金属转移到液相中,然后通过沉淀法、结晶法、萃取法或电化学等方法进一步

回收金属粗品.技术简单成熟,可操作性强,反应周期短,提取率高. 消耗大量的水和化学试剂,并产生高盐废水需二次处理,综合

处置成本较高.工业化 生物浸出 利用特定微生物的直接或间接作用,将飞灰中的金属离子从固相转移至液相,后经电化学等方法回收重金属. 耗酸量低,反应条件较为

温和,浸出成本低.反应周期长,提取率低,残渣需

二次处置.理论阶段 电化学技术 通过电解触发氧化还原反应,在样品区形成阶梯式pH分布,使飞灰中金属离子在电场中迁移. 化学药剂耗量低,工艺

简单、无杂质引入.需进行水洗预处理,反应周期长,提取率低,能耗高,残渣需二次

处置.理论阶段 超临界萃取技术 利用CO2等流体在超临界状态下溶解度的变化,从飞灰中分离

提取重金属.工艺简单,无杂质引入,

反应周期短.操作条件苛刻,投资成本高,无法连续生产,处置成本较高. 理论阶段 -

[1] SONG J B, SUN Y, JIN L L. PESTEL analysis of the development of the waste-to-energy incineration industry in China[J]. Renewable and Sustainable Energy Reviews, 2017, 80: 276-289. doi: 10.1016/j.rser.2017.05.066 [2] 中华人民共和国国家统计局. 中国统计年鉴2022[R]. 北京: 2022. National Bureau of Statistics of China. China Statistical Yearbook 2022[R]. Beijing: 2022(in Chinese).

[3] 章骅, 于思源, 邵立明, 等. 烟气净化工艺和焚烧炉类型对生活垃圾焚烧飞灰性质的影响[J]. 环境科学, 2018, 39(1): 467-476. doi: 10.13227/j.hjkx.201705241 ZHANG H, YU S Y, SHAO L M, et al. Influence of air pollution control(APC) systems and furnace type on the characteristics of APC residues from municipal solid waste incinerators[J]. Environmental Science, 2018, 39(1): 467-476(in Chinese). doi: 10.13227/j.hjkx.201705241

[4] LIU J, HU L, TANG L P, et al. Utilisation of municipal solid waste incinerator(MSWI) fly ash with metakaolin for preparation of alkali-activated cementitious material[J]. Journal of Hazardous Materials, 2021, 402: 123451. doi: 10.1016/j.jhazmat.2020.123451 [5] HE X H, ZHU S J, HWANG J Y. Physical and chemical properties of mswi fly ash[M]//Characterization of Minerals, Metals, and Materials 2016. Hoboken, NJ, USA: John Wiley & Sons, Inc. , 2016: 451-459. [6] 蒋旭光, 常威. 生活垃圾焚烧飞灰的处置及应用概况[J]. 浙江工业大学学报, 2015, 43(1): 7-17. doi: 10.3969/j.issn.1006-4303.2015.01.002 JING X G, CHANG W. Review for treatment and application of municipal solid waste incineration fly ash[J]. Journal of Zhejiang University of Technology, 2015, 43(1): 7-17(in Chinese). doi: 10.3969/j.issn.1006-4303.2015.01.002

[7] 吴昊, 刘宏博, 田书磊, 等. 城市生活垃圾焚烧飞灰利用处置现状及环境管理[J]. 环境工程技术学报, 2021, 11(5): 1034-1040. WU H, LIU H B, TIAN S L, et al. Current situation for utilization and disposal and environmental management of fly ash from municipal solid waste incineration[J]. Journal of Environmental Engineering Technology, 2021, 11(5): 1034-1040 (in Chinese).

[8] 熊祖鸿, 范根育, 鲁敏, 等. 垃圾焚烧飞灰处置技术研究进展[J]. 化工进展, 2013, 32(7): 1678-1684. XIONG Z H, FAN G Y, LU M, et al. Treatment technologies of municipal solid waste incinerator fly ash: A review[J]. Chemical Industry and Engineering Progress, 2013, 32(7): 1678-1684 (in Chinese).

[9] 何品晶, 吴长淋, 章骅, 等. 生活垃圾焚烧飞灰及其稳定化产物的长期浸出行为[J]. 环境化学, 2008, 27(6): 786-790. HE P J, WU C L, ZHANG H, et al. The long-term leaching behavior of air pollution control residues and its treatment products[J]. Environmental Chemistry, 2008, 27(6): 786-790 (in Chinese).

[10] 陈怀俊, 牛芳, 王乃继. 垃圾焚烧处置中二噁英和重金属污染控制技术进展[J]. 洁净煤技术, 2021, 27(6): 59-75. CHEN H J, NIU F, WANG N J. Research progress of dioxins and heavy metal pollution control technology in MSWI[J]. Clean Coal Technology, 2021, 27(6): 59-75 (in Chinese).

[11] FERRARO A, FARINA I, RACE M, et al. Pre-treatments of MSWI fly-ashes: A comprehensive review to determine optimal conditions for their reuse and/or environmentally sustainable disposal[J]. Reviews in Environmental Science and Bio/Technology, 2019, 18(3): 453-471. doi: 10.1007/s11157-019-09504-1 [12] PAN J R, HUANG C, KUO J J, et al. Recycling MSWI bottom and fly ash as raw materials for Portland cement[J]. Waste Management, 2008, 28(7): 1113-1118. doi: 10.1016/j.wasman.2007.04.009 [13] WANG K S, SUN C J, LIU C Y. Effects of the type of sintering atmosphere on the chromium leachability of thermal-treated municipal solid waste incinerator fly ash[J]. Waste Management, 2001, 21(1): 85-91. doi: 10.1016/S0956-053X(00)00041-6 [14] CHEN X F, BI Y F, ZHANG H B, et al. Chlorides removal and control through water-washing process on MSWI fly ash[J]. Procedia Environmental Sciences, 2016, 31: 560-566. doi: 10.1016/j.proenv.2016.02.086 [15] 陈雄飞. 城市垃圾焚烧飞灰的湿法预处理工艺研究[D]. 武汉: 武汉工程大学, 2016. CHEN X F. Research on wet pretreatment of municipal waste incineration fly ash[D]. Wuhan: Wuhan Institute of Technology, 2016 (in Chinese).

[16] COLANGELO F, CIOFFI R, MONTAGNARO F, et al. Soluble salt removal from MSWI fly ash and its stabilization for safer disposal and recovery as road basement material[J]. Waste Management, 2012, 32(6): 1179-1185. doi: 10.1016/j.wasman.2011.12.013 [17] 凌永生, 金宜英, 聂永丰. 焚烧飞灰水泥窑煅烧资源化水洗预处理实验研究[J]. 环境保护科学, 2012, 38(4): 1-5. doi: 10.3969/j.issn.1004-6216.2012.04.001 LING Y S, JIN Y Y, NIE Y F. Experimental study on washing pretreatment process for calcinations of incinerator fly ash in cement kiln for reuse[J]. Environmental Protection Science, 2012, 38(4): 1-5 (in Chinese). doi: 10.3969/j.issn.1004-6216.2012.04.001

[18] 马保国, 苏华伟, 李相国, 等. 城市垃圾焚烧飞灰预处理技术研究[J]. 武汉理工大学学报, 2013, 35(4): 22-26. doi: 10.3963/j.issn.1671-4431.2013.04.005 MA B G, SU H W, LI X G, et al. Research on pretreatment technology of municipal solid wastes incineration fly ash[J]. Journal of Wuhan University of Technology, 2013, 35(4): 22-26 (in Chinese). doi: 10.3963/j.issn.1671-4431.2013.04.005

[19] 白晶晶, 张增强, 闫大海, 等. 水洗对焚烧飞灰中氯及重金属元素的脱除研究[J]. 环境工程, 2012, 30(2): 104-108. doi: 10.13205/j.hjgc.2012.02.032 BAI J J, ZHANG Z Q, YAN D H, et al. Study on the removal of chlorine and heavy metals in incineration fly ash during water-washing process[J]. Environmental Engineering, 2012, 30(2): 104-108 (in Chinese). doi: 10.13205/j.hjgc.2012.02.032

[20] CHEN W S, CHANG F C, SHEN Y H, et al. Removal of chloride from MSWI fly ash[J]. Journal of Hazardous Materials, 2012, 237/238: 116-120. doi: 10.1016/j.jhazmat.2012.08.010 [21] CHIANG K Y, HU Y H. Water washing effects on metals emission reduction during municipal solid waste incinerator (MSWI) fly ash melting process[J]. Waste Management, 2010, 30(5): 831-838. doi: 10.1016/j.wasman.2009.12.009 [22] 武博然, 王冬扬, 柴晓利. 生活垃圾焚烧飞灰生物脱氯机制研究[J]. 中国环境科学, 2015, 35(8): 2470-2476. WU B R, WANG D Y, CHAI X L. Dechlorination mechanism of municipal solid wastes incineration fly ash by biological process[J]. China Environmental Science, 2015, 35(8): 2470-2476 (in Chinese).

[23] 田琳, 李媛, 杨玉飞, 等. 酸洗预处理对飞灰中氯和重金属脱除的影响规律[J]. 环境卫生工程, 2020, 28(3): 8-15. TIAN L, LI Y, YANG Y F, et al. Influence rule of pickling pretreatment on the removal of chlorine and heavy metals in fly ash[J]. Environmental Sanitation Engineering, 2020, 28(3): 8-15 (in Chinese).

[24] 姚瑞轩. 垃圾焚烧飞灰资源化过程中脱氯除盐预处理技术比较研究[D]. 重庆: 重庆大学, 2021. YAO R X. Study on dechlorination pretreatment of MSWI fly ash with the purpose of promoting its resource utilization[D]. Chongqing: Chongqing University, 2021 (in Chinese).

[25] 魏云梅, 姚瑞轩, 陈爽, 等. 生活垃圾焚烧飞灰加速碳酸化深度除氯与水洗除氯对比研究[J]. 中国环境科学, 2021, 41(9): 4184-4192. WEI Y M, YAO R X, CHEN S, et al. Removal of chloride from MSWI fly ash: A comparison of accelerated carbonation and water flushing[J]. China Environmental Science, 2021, 41(9): 4184-4192 (in Chinese).

[26] LI M J, CHEN J E, LIN X Q, et al. Study on three-stage counter-current water washing desalination characteristics and mechanism of high chlorine waste incineration fly ash[J]. Processes, 2022, 10(12): 2540. doi: 10.3390/pr10122540 [27] 陈坚栋. 垃圾焚烧飞灰的水洗方法及效果分析[J]. 山东化工, 2022, 51(11): 216-218. doi: 10.19319/j.cnki.issn.1008-021x.2022.11.051 CHEN J D. Water washing method and effect analysis of waste incineration fly ash[J]. Shandong Chemical Industry, 2022, 51(11): 216-218 (in Chinese). doi: 10.19319/j.cnki.issn.1008-021x.2022.11.051

[28] 吴成强, 蔡沈燕, 邵倩, 等. 生活垃圾焚烧飞灰水洗脱氯工程化研究与应用[J]. 中国给水排水, 2020, 36(22): 152-155. doi: 10.19853/j.zgjsps.1000-4602.2020.22.027 WU C Q, CAI S Y, SHAO Q, et al. Research and application of incineration fly ash dechlorination project by washing[J]. China Water & Wastewater, 2020, 36(22): 152-155 (in Chinese). doi: 10.19853/j.zgjsps.1000-4602.2020.22.027

[29] 张晓樵. 生活垃圾焚烧飞灰毒性浸出规律及水洗预处理废水资源化处理探索[D]. 上海: 上海大学, 2015. ZHANG X Q. Leaching characteristics of heavy metals in mswi fly ash and resource recovery from wastewater during pre-treatment process[D]. Shanghai: Shanghai University, 2015 (in Chinese).

[30] 卢盛鑫, 刘美佳, 崔长颢, 等. 生活垃圾焚烧飞灰水洗预处理过程的重金属去除特性[C]//中国环境科学学会2022年科学技术年会——环境工程技术创新与应用分会场论文集(一). 南昌, 2022: 276-281. [31] 茹宇, 闫大海, 李丽, 等. CO2去除垃圾焚烧飞灰水洗液中Cu、Cr的工艺条件[J]. 环境化学, 2019, 38(2): 317-324. RU Y, YAN D H, LI L, et al. Process conditions for Cu and Cr removal from water washing solution of municipal solid waste incinerator fly ash by CO2[J]. Environmental Chemistry, 2019, 38(2): 317-324 (in Chinese).

[32] 田生来. 垃圾焚烧飞灰水洗液浓缩工艺的研究[D]. 天津: 河北工业大学, 2021. TIAN S L. Study on concentration technology of water washing solution of municipal solid waste incineration fly ash[D]. Tianjin: Hebei University of Technology, 2021 (in Chinese).

[33] 李铁良, 李胜, 裴程林, 等. MVR系统钾钠盐蒸发结晶分盐研究[J]. 盐科学与化工, 2021, 50(4): 21-25. LI T L, LI S, PEI C L, et al. Analysis on evaporative crystallization and separation of potassium and sodium in MVR system[J]. Journal of Salt Science and Chemical Industry, 2021, 50(4): 21-25 (in Chinese).

[34] 夏天天, 李胜, 李敬超, 等. 飞灰资源化中蒸发结晶分盐技术工程应用[J]. 现代化工, 2022, 42(11): 236-239. XIA T T, LI S, LI J C, et al. Engineering application of evaporation, crystallization and salt separation technologies in fly ash reutilization[J]. Modern Chemical Industry, 2022, 42(11): 236-239 (in Chinese).

[35] 谢巧玲, 王丹丹, 梁高杰, 等. 生活垃圾焚烧飞灰中无机氯盐的分离研究[J]. 矿冶工程, 2022, 42(1): 81-84,89. XIE Q L, WANG D D, LIANG G J, et al. Separation of inorganic chlorine salts from municipal solid waste incineration fly ash[J]. Mining and Metallurgical Engineering, 2022, 42(1): 81-84,89 (in Chinese).

[36] 范庆玲, 郭小甫, 袁俊生. 垃圾焚烧飞灰水洗液纯化及无机盐分离[J]. 无机盐工业, 2019, 51(3): 67-71,76. FAN Q L, GUO X F, YUAN J S. Purification and inorganic salts separation of waste incineration fly ash water washing solution[J]. Inorganic Chemicals Industry, 2019, 51(3): 67-71,76 (in Chinese).

[37] 王旭, 陆胜勇, 陈志良, 等. 生活垃圾焚烧飞灰水洗液中氯离子的去除研究[J]. 环境科学学报, 2017, 37(6): 2218-2222. doi: 10.13671/j.hjkxxb.2016.0412 WANG X, LU S Y, CHEN Z L, et al. The removal of chloride from washing leachate of MSWI fly ash[J]. Acta Scientiae Circumstantiae, 2017, 37(6): 2218-2222 (in Chinese). doi: 10.13671/j.hjkxxb.2016.0412

[38] GENG C, LIU J G, WU S C, et al. Novel method for comprehensive utilization of MSWI fly ash through co-reduction with red mud to prepare crude alloy and cleaned slag[J]. Journal of Hazardous Materials, 2020, 384: 121315. doi: 10.1016/j.jhazmat.2019.121315 [39] WANG H, ZHU F F, LIU X Y, et al. A mini-review of heavy metal recycling technologies for municipal solid waste incineration fly ash[J]. Waste Management & Research: the Journal of the International Solid Wastes and Public Cleansing Association, ISWA, 2021, 39(9): 1135-1148. [40] WANG F H, ZHANG F, CHEN Y J, et al. A comparative study on the heavy metal solidification/stabilization performance of four chemical solidifying agents in municipal solid waste incineration fly ash[J]. Journal of Hazardous Materials, 2015, 300: 451-458. doi: 10.1016/j.jhazmat.2015.07.037 [41] 李润东, 聂永丰, 李爱民, 等. 垃圾焚烧飞灰熔融过程二噁英分解特性[J]. 化工学报, 2004, 55(4): 668-672. LI R D, NIE Y F, LI A M, et al. Decomposition characteristics of pcdd/fs during melting process of municipal solid waste incinerator fly ash[J]. Journal of Chemical Industry and Engineering (China), 2004, 55(4): 668-672 (in Chinese).

[42] 王琪, 田书磊, 汪群慧, 等. CaCl2对垃圾焚烧飞灰热处理特性的影响[J]. 环境科学研究, 2006, 19(5): 180-183. WANG Q, TIAN S L, WANG Q H, et al. The effect of CaCl2 on the heat treatment of MSWI fly ash[J]. Research of Environmental Sciences, 2006, 19(5): 180-183 (in Chinese).

[43] FRAISSLER G, JÖLLER M, BRUNNER T, et al. Influence of dry and humid gaseous atmosphere on the thermal decomposition of calcium chloride and its impact on the remove of heavy metals by chlorination[J]. Chemical Engineering and Processing:Process Intensification, 2009, 48(1): 380-388. doi: 10.1016/j.cep.2008.05.003 [44] CHAN C C Y, KIRK D W. Behaviour of metals under the conditions of roasting MSW incinerator fly ash with chlorinating agents[J]. Journal of Hazardous Materials, 1999, 64(1): 75-89. doi: 10.1016/S0304-3894(98)00227-1 [45] OKADA T, TOJO Y, TANAKA N, et al. Recovery of zinc and lead from fly ash from ash-melting and gasification-melting processes of MSW - Comparison and applicability of chemical leaching methods[J]. Waste Management, 2007, 27(1): 69-80. doi: 10.1016/j.wasman.2005.12.006 [46] YU J, QIAO Y, JIN L M, et al. Removal of toxic and alkali/alkaline earth metals during co-thermal treatment of two types of MSWI fly ashes in China[J]. Waste Management, 2015, 46: 287-297. doi: 10.1016/j.wasman.2015.08.005 [47] YU J, SUN L S, MA C, et al. Mechanism on heavy metals vaporization from municipal solid waste fly ash by MgCl2·6H2O[J]. Waste Management, 2016, 49: 124-130. doi: 10.1016/j.wasman.2015.12.015 [48] KURASHIMA K, MATSUDA K, KUMAGAI S, et al. A combined kinetic and thermodynamic approach for interpreting the complex interactions during chloride volatilization of heavy metals in municipal solid waste fly ash[J]. Waste Management, 2019, 87: 204-217. doi: 10.1016/j.wasman.2019.02.007 [49] KUBOŇOVÁ L, LANGOVÁ Š, NOWAK B, et al. Thermal and hydrometallurgical recovery methods of heavy metals from municipal solid waste fly ash[J]. Waste Management, 2013, 33(11): 2322-2327. doi: 10.1016/j.wasman.2013.05.022 [50] JAKOB A, STUCKI S, KUHN P. Evaporation of heavy metals during the heat treatment of municipal solid waste incinerator fly ash[J]. Environmental Science & Technology, 1995, 29(9): 2429-2436. [51] NOWAK B, PESSL A, ASCHENBRENNER P, et al. Heavy metal removal from municipal solid waste fly ash by chlorination and thermal treatment[J]. Journal of Hazardous Materials, 2010, 179(1/2/3): 323-331. [52] 胡小英, 田书磊, 闫大海, 等. 氯化剂对垃圾焚烧飞灰中重金属挥发特性的影响[J]. 中国环境科学, 2008, 28(7): 614-619. HU X Y, TIAN S L, YAN D H, et al. The effect of chlorination agents on the volatilization of heavy metals in fly ash from municipal solid waste incinerator[J]. China Environmental Science, 2008, 28(7): 614-619 (in Chinese).

[53] OKADA T, TOMIKAWA H. Effects of chemical composition of fly ash on efficiency of metal separation in ash-melting of municipal solid waste[J]. Waste Management, 2013, 33(3): 605-614. doi: 10.1016/j.wasman.2012.08.013 [54] ZHANG Y L, KASAI E. Effect of chlorine on the vaporization behavior of zinc and lead during high temperature treatment of dust and fly ash[J]. ISIJ International, 2004, 44(9): 1457-1468. doi: 10.2355/isijinternational.44.1457 [55] CHAN C, JIA C Q, GRAYDON J W, et al. The behaviour of selected heavy metals in MSW incineration electrostatic precipitator ash during roasting with chlorination agents[J]. Journal of Hazardous Materials, 1996, 50(1): 1-13. doi: 10.1016/0304-3894(96)01774-8 [56] YAKUBU Y, ZHOU J, SHU Z, et al. Potential application of pre-treated municipal solid waste incineration fly ash as cement supplement[J]. Environmental Science and Pollution Research, 2018, 25(16): 16167-16176. doi: 10.1007/s11356-018-1851-3 [57] YIN K, AHAMED A, LISAK G. Environmental perspectives of recycling various combustion ashes in cement production - A review[J]. Waste Management, 2018, 78: 401-416. doi: 10.1016/j.wasman.2018.06.012 [58] ZHAO P, JING M H, FENG L, et al. The heavy metal leaching property and cementitious material preparation by treating municipal solid waste incineration fly ash through the molten salt process[J]. Waste Management & Research: the Journal of the International Solid Wastes and Public Cleansing Association, ISWA, 2020, 38(1): 27-34. [59] LANE D J, SIPPULA O, KOPONEN H, et al. Volatilisation of major, minor, and trace elements during thermal processing of fly ashes from waste- and wood-fired power plants in oxidising and reducing gas atmospheres[J]. Waste Management, 2020, 102: 698-709. doi: 10.1016/j.wasman.2019.11.025 [60] TANG J F, STEENARI B M. Leaching optimization of municipal solid waste incineration ash for resource recovery: A case study of Cu, Zn, Pb and Cd[J]. Waste Management, 2016, 48: 315-322. doi: 10.1016/j.wasman.2015.10.003 [61] HUANG K, INOUE K, HARADA H, et al. Leaching of heavy metals by citric acid from fly ash generated in municipal waste incineration plants[J]. Journal of Material Cycles and Waste Management, 2011, 13(2): 118-126. doi: 10.1007/s10163-011-0001-5 [62] WEIBEL G, ZAPPATINI A, WOLFFERS M, et al. Optimization of metal recovery from MSWI fly ash by acid leaching: Findings from laboratory- and industrial-scale experiments[J]. Processes, 2021, 9(2): 352. doi: 10.3390/pr9020352 [63] HONG K J, TOKUNAGA S, KAJIUCHI T. Extraction of heavy metals from MSW incinerator fly ashes by chelating agents[J]. Journal of Hazardous Materials, 2000, 75(1): 57-73. doi: 10.1016/S0304-3894(00)00171-0 [64] HONG K J, TOKUNAGA S, ISHIGAMI Y, et al. Extraction of heavy metals from MSW incinerator fly ash using saponins[J]. Chemosphere, 2000, 41(3): 345-352. doi: 10.1016/S0045-6535(99)00489-0 [65] KARLFELDT FEDJE K, EKBERG C, SKARNEMARK G, et al. Removal of hazardous metals from MSW fly ash—An evaluation of ash leaching methods[J]. Journal of Hazardous Materials, 2010, 173(1/2/3): 310-317. [66] NAGIB S, INOUE K. Recovery of lead and zinc from fly ash generated from municipal incineration plants by means of acid and/or alkaline leaching[J]. Hydrometallurgy, 2000, 56(3): 269-292. doi: 10.1016/S0304-386X(00)00073-6 [67] LOGINOVA E, PROSKURNIN M, BROUWERS H J H. Municipal solid waste incineration (MSWI) fly ash composition analysis: A case study of combined chelatant-based washing treatment efficiency[J]. Journal of Environmental Management, 2019, 235: 480-488. doi: 10.1016/j.jenvman.2019.01.096 [68] SCHLUMBERGER S, SCHUSTER M, RINGMANN S, et al. Recovery of high purity zinc from filter ash produced during the thermal treatment of waste and inerting of residual materials[J]. Waste Management & Research: the Journal of the International Solid Wastes and Public Cleansing Association, ISWA, 2007, 25(6): 547-555. [69] WEIBEL G, EGGENBERGER U, SCHLUMBERGER S, et al. Chemical associations and mobilization of heavy metals in fly ash from municipal solid waste incineration[J]. Waste Management, 2017, 62: 147-159. doi: 10.1016/j.wasman.2016.12.004 [70] WEIBEL G, EGGENBERGER U, KULIK D A, et al. Extraction of heavy metals from MSWI fly ash using hydrochloric acid and sodium chloride solution[J]. Waste Management, 2018, 76: 457-471. doi: 10.1016/j.wasman.2018.03.022 [71] 薛璐, 徐颖, 谢志钢, 等. 生物淋滤技术处理垃圾焚烧飞灰中的重金属[J]. 环境保护科学, 2011, 37(3): 1-4. doi: 10.16803/j.cnki.issn.1004-6216.2011.03.001 XUE L, XU Y, XIE Z G, et al. Treatment of heavy metals in solid waste incineration fly ash by using bioleaching method[J]. Environmental Protection Science, 2011, 37(3): 1-4(in Chinese). doi: 10.16803/j.cnki.issn.1004-6216.2011.03.001

[72] BOSSHARD P P, BACHOFEN R, BRANDL H. Metal leaching of fly ash from municipal waste incineration by Aspergillus niger[J]. Environmental Science & Technology, 1996, 30(10): 3066-3070. [73] LATORRE M, CORTÉS M P, TRAVISANY D, et al. The bioleaching potential of a bacterial consortium[J]. Bioresource Technology, 2016, 218: 659-666. doi: 10.1016/j.biortech.2016.07.012 [74] RASOULNIA P, MOUSAVI S M, RASTEGAR S O, et al. Fungal leaching of valuable metals from a power plant residual ash using Penicillium simplicissimum: Evaluation of thermal pretreatment and different bioleaching methods[J]. Waste Management, 2016, 52: 309-317. doi: 10.1016/j.wasman.2016.04.004 [75] XU T J, RAMANATHAN T, TING Y P. Bioleaching of incineration fly ash by Aspergillus niger - precipitation of metallic salt crystals and morphological alteration of the fungus[J]. Biotechnology Reports, 2014, 3: 8-14. doi: 10.1016/j.btre.2014.05.009 [76] WU H Y, TING Y P. Metal extraction from municipal solid waste (MSW) incinerator fly ash—Chemical leaching and fungal bioleaching[J]. Enzyme and Microbial Technology, 2006, 38(6): 839-847. doi: 10.1016/j.enzmictec.2005.08.012 [77] WANG Q H, YANG J, WANG Q, et al. Effects of water-washing pretreatment on bioleaching of heavy metals from municipal solid waste incinerator fly ash[J]. Journal of Hazardous Materials, 2009, 162(2/3): 812-818. [78] ISHIGAKI T, NAKANISHI A, TATEDA M, et al. Bioleaching of metal from municipal waste incineration fly ash using a mixed culture of sulfur-oxidizing and iron-oxidizing bacteria[J]. Chemosphere, 2005, 60(8): 1087-1094. doi: 10.1016/j.chemosphere.2004.12.060 [79] FUNARI V, GOMES H I, CAPPELLETTI M, et al. Optimization routes for the bioleaching of MSWI fly and bottom ashes using microorganisms collected from a natural system[J]. Waste and Biomass Valorization, 2019, 10(12): 3833-3842. doi: 10.1007/s12649-019-00688-9 [80] QUINA M J, BONTEMPI E, BOGUSH A, et al. Technologies for the management of MSW incineration ashes from gas cleaning: New perspectives on recovery of secondary raw materials and circular economy[J]. Science of the Total Environment, 2018, 635: 526-542. doi: 10.1016/j.scitotenv.2018.04.150 [81] POLLMANN K, KUTSCHKE S, MATYS S, et al. Bio-recycling of metals: Recycling of technical products using biological applications[J]. Biotechnology Advances, 2018, 36(4): 1048-1062. doi: 10.1016/j.biotechadv.2018.03.006 [82] BOSECKER K. Bioleaching: Metal solubilization by microorganisms[J]. FEMS Microbiology Reviews, 1997, 20(3/4): 591-604. [83] XU T J, TING Y P. Optimisation on bioleaching of incinerator fly ash by Aspergillus niger - use of central composite design[J]. Enzyme and Microbial Technology, 2004, 35(5): 444-454. doi: 10.1016/j.enzmictec.2004.07.003 [84] 黄涛. 城市生活垃圾焚烧飞灰残留重金属电动去除强化技术研究[D]. 重庆: 重庆大学, 2017. HUANG T. Research on the residual heavy metal removal from the MSWI fly ash by electrokinetic remediation enhancement technology[D]. Chongqing: Chongqing University, 2017 (in Chinese).

[85] 魏国侠, 刘汉桥, 武振华, 等. 电渗析法分离医疗垃圾焚烧飞灰浸出液中重金属[J]. 过程工程学报, 2014, 14(5): 776-781. WEI G X, LIU H Q, WU Z H, et al. Separation of heavy metals from leaching solution of hospital waste incinerator fly ash by electrodialysis[J]. The Chinese Journal of Process Engineering, 2014, 14(5): 776-781 (in Chinese).

[86] CHEN W, KIRKELUND G M, JENSEN P E, et al. Electrodialytic extraction of Cr from water-washed MSWI fly ash by changing pH and redox conditions[J]. Waste Management, 2018, 71: 215-223. doi: 10.1016/j.wasman.2017.09.035 [87] LIMA A T, RODRIGUES P C, MEXIA J T. Heavy metal migration during electroremediation of fly ash from different wastes—Modelling[J]. Journal of Hazardous Materials, 2010, 175(1/2/3): 366-371. [88] 田洋. 电场强化垃圾焚烧飞灰中重金属脱除研究[D]. 绵阳: 西南科技大学, 2020. TIAN Y. Heavy metals removing from municipal solid waste incineration fly ash by electric field enhanced washing[D]. Mianyang: Southwest University of Science and Technology, 2020 (in Chinese).

[89] FERREIRA C D, JENSEN P, OTTOSEN L, et al. Preliminary treatment of MSW fly ash as a way of improving electrodialytic remediation[J]. Journal of Environmental Science and Health. Part A, Toxic/Hazardous Substances & Environmental Engineering, 2008, 43(8): 837-843. [90] 刘汉桥, 孙磊, 魏国侠, 等. 助剂对医疗垃圾焚烧飞灰浸出液中重金属电渗析分离的影响[J]. 环境工程, 2016, 34(4): 122-126,165. doi: 10.13205/j.hjgc.201604025 LIU H Q, SUN L, WEI G X, et al. Effect of assisting agents on separation of heavy metals from hospital waste incineration fly ash leachate by electrodialysis[J]. Environmental Engineering, 2016, 34(4): 122-126,165 (in Chinese). doi: 10.13205/j.hjgc.201604025

[91] HUANG T, LIU L F, ZHOU L L, et al. Operating optimization for the heavy metal removal from the municipal solid waste incineration fly ashes in the three-dimensional electrokinetics[J]. Chemosphere, 2018, 204: 294-302. doi: 10.1016/j.chemosphere.2018.04.065 [92] HUANG T, ZHOU L L, TAO J J, et al. Cylindrical electrolyser enhanced electrokinetic remediation of municipal solid waste incineration fly ashes[J]. IOP Conference Series:Materials Science and Engineering, 2018, 301: 012097. doi: 10.1088/1757-899X/301/1/012097 [93] ZHANG Y W, HUANG T, HUANG X, et al. Study on electro-kinetic remediation of heavy metals in municipal solid waste incineration fly ash with a three-dimensional electrode[J]. RSC Advances, 2017, 7(45): 27846-27852. doi: 10.1039/C7RA01327B [94] LAINTZ K E, WAI C M, YONKER C R, et al. Extraction of metal ions from liquid and solid materials by supercritical carbon dioxide[J]. Analytical Chemistry, 1992, 64(22): 2875-2878. doi: 10.1021/ac00046a039 [95] KERSCH C, van der KRAAN M, WOERLEE G F, et al. Municipal waste incinerator fly ash: Supercritical fluid extraction of metals[J]. Journal of Chemical Technology & Biotechnology, 2002, 77(3): 256-259. [96] KERSCH C, PERETÓ ORTIZ S, WOERLEE G F, et al. Leachability of metals from fly ash: Leaching tests before and after extraction with supercritical CO2 and extractants[J]. Hydrometallurgy, 2004, 72(1/2): 119-127. [97] 饶荣, 罗超, 刘青. 生活垃圾焚烧飞灰无害化及资源化研究进展[J]. 有色冶金设计与研究, 2018, 39(5): 29-34,38. RAO R, LUO C, LIU Q. Research progress on harmlessness and resources of municipal solid waste incineration(MSWI) fly ash[J]. Nonferrous Metals Engineering & Research, 2018, 39(5): 29-34,38 (in Chinese).

[98] NIDHEESH P V, KUMAR M S. An overview of environmental sustainability in cement and steel production[J]. Journal of Cleaner Production, 2019, 231: 856-871. doi: 10.1016/j.jclepro.2019.05.251 [99] 周建国, 张曙光, 李萍, 等. 城市生活垃圾焚烧飞灰水洗脱氯实验研究[J]. 天津城建大学学报, 2015, 21(6): 417-422. ZHOU J G, ZHANG S G, LI P, et al. Experimental study of removal of soluble chlorides by water-washing pretreatment of municipal solid waste incineration fly ash[J]. Journal of Tianjin Chengjian University, 2015, 21(6): 417-422 (in Chinese).

[100] 赵向东, 练礼财, 张国亮, 等. 国内首条水泥窑协同处置飞灰示范线技术研究[J]. 中国水泥, 2015(12): 69-72. ZHAO X D, LIAN L C, ZHANG G L, et al. Technical research on the first demonstration line of collaborative disposal of fly ash in cement kiln in China[J]. China Cement, 2015(12): 69-72 (in Chinese).

[101] 张国亮, 李忠锋, 黄岚, 等. 水泥窑协同处置垃圾焚烧飞灰技术工程应用[J]. 水泥, 2017(增刊1): 8-12. ZHANG G L, LI Z F, HUANG L, et al. Engineering application of cement kiln co-disposing fly ash from waste incineration[J]. Cement, 2017(Sup 1): 8-12 (in Chinese).

[102] 周珍雄, 邵倩, 余姮蓉, 等. 垃圾焚烧飞灰水洗脱氯资源化研究[J]. 广东化工, 2021, 48(6): 106-107,116. ZHOU Z X, SHAO Q, YU H R, et al. The study of fly ash resources from domestic garbage incineration by water washing[J]. Guangdong Chemical Industry, 2021, 48(6): 106-107,116 (in Chinese).

[103] ZUCHA W, WEIBEL G, WOLFFERS M, et al. Inventory of MSWI fly ash in Switzerland: Heavy metal recovery potential and their properties for acid leaching[J]. Processes, 2020, 8(12): 1668. doi: 10.3390/pr8121668 [104] BOESCH M E, VADENBO C, SANER D, et al. An LCA model for waste incineration enhanced with new technologies for metal recovery and application to the case of Switzerland[J]. Waste Management, 2014, 34(2): 378-389. doi: 10.1016/j.wasman.2013.10.019 [105] 童立志, 韦黎华, 王峰, 等. 焚烧飞灰重金属含量及浸出长期变化规律研究[J]. 中国环境科学, 2020, 40(5): 2132-2139. doi: 10.19674/j.cnki.issn1000-6923.2020.0243 TONG L Z, WEI L H, WANG F, et al. Study on the long-term changes of heavy metal content and leaching behavior of municipal solid waste incineration fly ash[J]. China Environmental Science, 2020, 40(5): 2132-2139 (in Chinese). doi: 10.19674/j.cnki.issn1000-6923.2020.0243

[106] WANG P, HU Y A, CHENG H F. Municipal solid waste (MSW) incineration fly ash as an important source of heavy metal pollution in China[J]. Environmental Pollution, 2019, 252: 461-475. doi: 10.1016/j.envpol.2019.04.082 [107] 李松, 贾艳萍, 张兰河, 等. 二次飞灰理化特性及其Pb和Cu赋存形态[J]. 中国环境科学, 2019, 39(4): 1627-1632. doi: 10.19674/j.cnki.issn1000-6923.2019.0196 LI S, JIA Y P, ZHANG L H, et al. The physicochemical properties of second fly ash and its speciation of Pb and Cu[J]. China Environmental Science, 2019, 39(4): 1627-1632 (in Chinese). doi: 10.19674/j.cnki.issn1000-6923.2019.0196

[108] 朱雁鸣, 王建伟, 陈春霞, 等. 熔融法处理垃圾焚烧飞灰过程中重金属分离浓缩的效果研究[J]. 环境卫生工程, 2018, 26(5): 16-20. ZHU Y M, WANG J W, CHEN C X, et al. Effect research on separation and concentration of heavy metals in the disposal of waste incineration fly ash by fusion method[J]. Environmental Sanitation Engineering, 2018, 26(5): 16-20 (in Chinese).

[109] 黄文有, 孟月东, 陈明周, 等. 等离子体熔融生活垃圾焚烧飞灰中试试验[J]. 环境工程技术学报, 2016, 6(5): 501-508. HUANG W Y, MENG Y D, CHEN M Z, et al. Pilot scale study on plasma vitrification of municipal waste incinerator fly ash[J]. Journal of Environmental Engineering Technology, 2016, 6(5): 501-508 (in Chinese).

[110] IZUMIKAWA C. Metal recovery from fly ash generated from vitrification process for MSW ash[J]. Waste Management, 1996, 16(5/6): 501-507. [111] KINTO K. Ash melting system and reuse of products by arc processing[J]. Waste Management, 1996, 16(5/6): 423-430. [112] 郭梦茹, 张冰如, 席佳锐, 等. 垃圾分类前后焚烧飞灰的理化性质及重金属污染特性[J]. 环境工程技术学报, 2022, 12(3): 843-850. GUO M R, ZHANG B R, XI J R, et al. Physicochemical properties and heavy metal pollution characteristics of incineration fly ash before and after refuse classification[J]. Journal of Environmental Engineering Technology, 2022, 12(3): 843-850 (in Chinese).

-

下载:

下载: