-

高温除尘被认为是煤气化多联产、煤热解多联产等先进能源系统的关键环节,煤气中的粉尘会对下游设备产生磨损,影响油气产品质量,煤气中油汽冷凝会堵塞管道或设备。高温除尘在金属熔炼炉、电石炉、合金冶炼炉、玻璃窑等炉窑的高温气体净化中也有迫切需求。

颗粒床过滤器使用物理和化学性质非常稳定的颗粒状材料组成颗粒层,应用于高温含尘气体除尘,成本低,除尘效率高,运行可靠[1],在固体燃料高效综合利用、清洁发电、余热利用等领域具有巨大的应用潜力[2-4]。双层滤料颗粒床由上、下2层滤料组成,上层滤料选用粒径大于1 mm的粗颗粒,下层滤料选用粒径小于1 mm的细颗粒。当过滤时,含尘气体先通过上层粗滤料层,除去大部分粉尘颗粒,再经过下层细滤料层,捕获剩余的微细粉尘颗粒。床层积灰越多,床层压降会随之升高,当床层压降达到一定值时,该床层停止过滤,进行反吹清灰。在清灰过程中,粗滤料层始终悬浮于细滤料层之上;清灰结束后,上层粗滤料和下层细滤料分界清晰,互不相混,双层滤料颗粒层结构不变[5-8]。

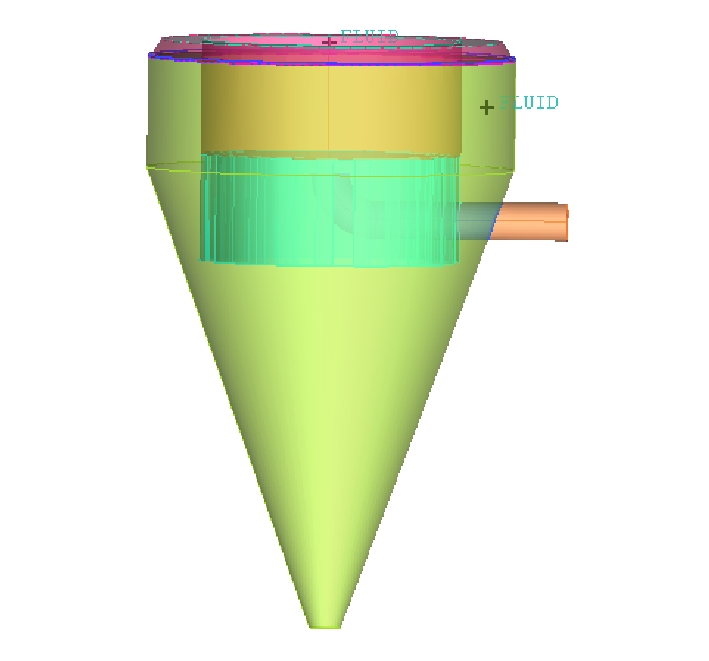

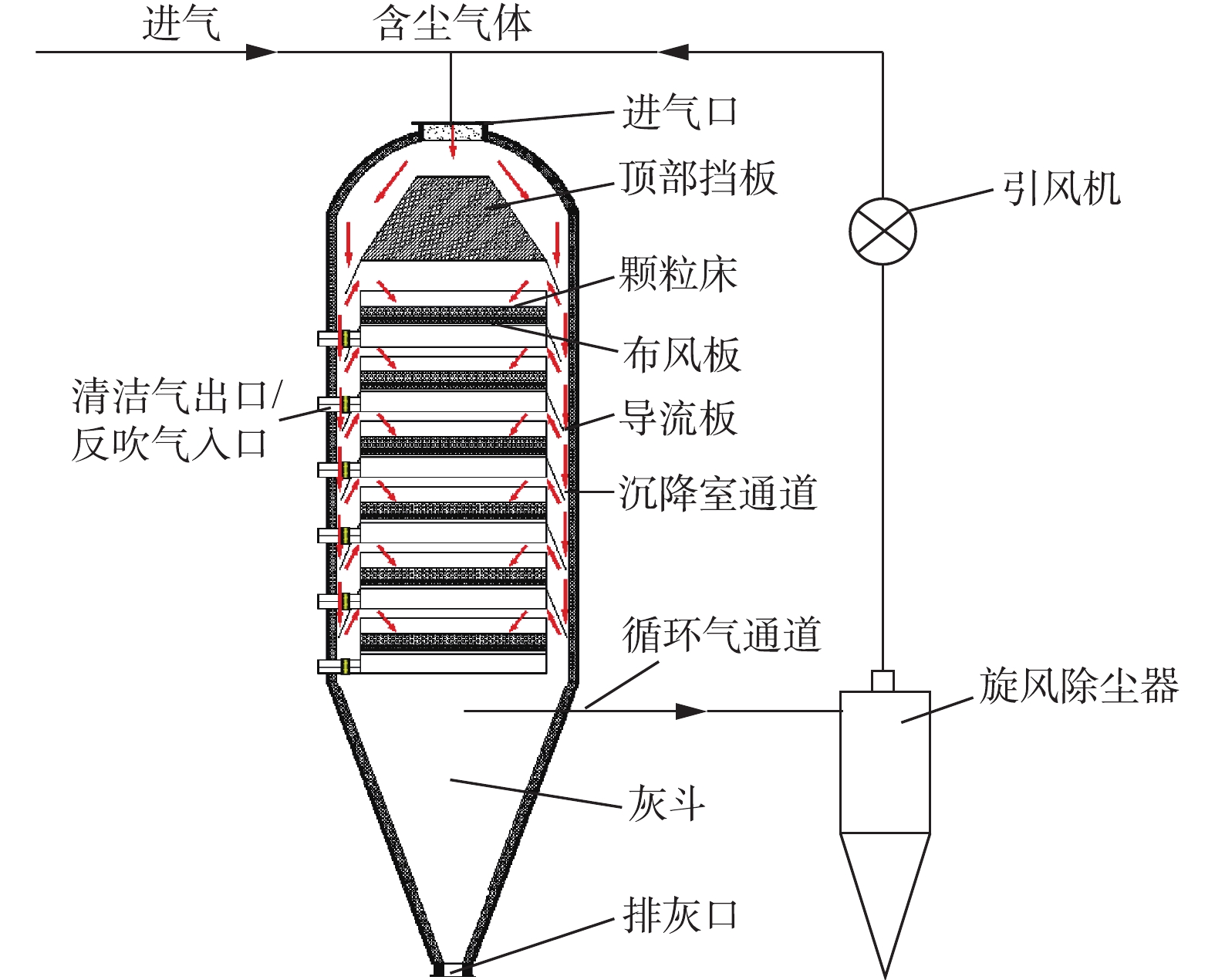

本研究的双层滤料颗粒床高温除尘器结构如图1所示。在引风机的作用下,含尘气体从进气口进入,较粗的粉尘颗粒通过沉降室通道直接进入灰斗沉降,较细的粉尘颗粒进入除尘器中间的双层滤料颗粒床进行过滤,每个双层滤料颗粒床连接一个排气支管,清洁气体通过每个排气支管汇集到主管道,并通过风机送入后续工艺。在灰斗上部设循环气管道,从灰斗处抽出的气体通过旋风除尘器除尘后,再重新引入除尘器入口。当某个双层滤料颗粒床清灰时,对应反吹管道上的电动阀门打开,反吹气流由下向上经过布风板进入双层滤料颗粒床,使过滤材料成流化状态,将过滤时捕捉在双层滤料颗粒床内的灰尘反吹到沉降室通道,团聚后形成的粗大粉尘颗粒最终会沉降在除尘器底部灰斗,剩余的细小粉尘颗粒随气流再进入其他双层滤料颗粒床过滤净化[9]。

徐青涛等[10]在过滤床入口处合理安装导流板,与未安装导流板相比,粉尘进入过滤床的数量大大减少,但循环气粉尘进入率有所增加,尤其是较小粒径粉尘的颗粒会加重后续旋风除尘器的除尘负担。同时在旋风除尘器内未沉降的粉尘会返回除尘器,增加了整个除尘装置的除尘负担,因此,须提高循环气粉尘颗粒在灰斗的沉降率。本研究通过在抽气口附近增设挡板,降低粉尘颗粒速度,改变粉尘颗粒运动方向[11],以增加粉尘的沉降率;运用Fluent软件对除尘器的气固两相流场进行数值模拟,分析不同灰斗挡板的布置方式时灰尘沉降率,为除尘器工业设计提供参考。

全文HTML

-

双层滤料颗粒床高温除尘器流体介质为500 ℃的煤热解气,其500 ℃时含水蒸气等效气体密度为0.382 kg·m−3,动力黏度为2.895 7×10−5 Pa·s。湍流模型选用RNG k-ε模型,该模型与标准k-ε模型相比,考虑了湍流漩涡,提高了精度[12]。粉尘在煤热解气中的含量很小,可忽略其对流场的影响,因此,采用单向流固耦合求解方法。将导流板下端与壁面间空隙的水平截面作为流域入口,该截面气流速度为10 m·s−1,设置出口处的边界条件为逃逸,抽气速度采用速度入口边界条件,速度设为负值。抽气循环率是循环气管道抽出气体的量占进入除尘器气体总量的比值[13],本研究中的抽气循环率为1/6,抽气出口速度为16.646 4 m·s−1。使用组射源作为颗粒入射边界条件,分别选取1、25、50、75、100、125 μm粒径的颗粒进行追踪,颗粒密度为1 200 kg·m−3。选用离散求解器,离散为二阶迎风格式,压力速度耦合采用SIMPLEC算法[14]。

-

在Fluent中,颗粒与壁面的碰撞是完全弹性碰撞,即颗粒的出射角等于入射角,颗粒速度在法向与切向的分量碰撞前后不变,即颗粒与壁面碰撞前后没有发生能量损失,这显然与实际情况是不符的。

张涛等[15]利用通过激光全息和PIV实验装置所获得的颗粒与壁面碰撞的经验公式,通过Fluent软件的UDF功能实现对DPM模型的优化。本研究中颗粒的理化特性及颗粒与壁面的碰撞条件非常接近其应用条件,故也可将该经验公式应用于DPM的优化过程中。碰撞模型如图2所示。经验公式见式(1)和式(2)。

式中:

${v_1}$ 与${v_2}$ 为颗粒与壁面碰撞前后的速率;${\alpha _1}$ 与${\alpha _2}$ 为颗粒的入射角与反射角。在进行Fluent实际计算时,计算的是颗粒速度在切向与法向上的速度分量,参考Fluent help文件中相关UDF编写实例,须获得颗粒的切向恢复系数及法向恢复系数表达式。令式(1)中的

${v_1}/{v_2} = {f_1}({\alpha _1})$ ,式(2)中的${\alpha _1}/{\alpha _2} = {f_2}({\alpha _1})$ ,则粉尘颗粒的切向恢复系数${T _{{\rm{coff'}}}}$ 和法向恢复系数$N{_{{\rm{coff'}}}}$ 的计算方法见式(3)和式(4)。式中:

${v_{1t}}$ 和${v_{2t}}$ 为颗粒与壁面碰撞前后的速度大小在碰撞面切向的速度分量;${v_{1n}}$ 和${v_{2n}}$ 为颗粒与壁面碰撞后的速度大小在碰撞面法向的速度分量。参考Fluent中自带的help文件中相关实例,编写该颗粒与壁面碰撞边界条件UDF代码,将编写好的UDF文件以编译形式加载到Fluent中。

1.1. DPM模型的设定

1.2. DPM模型的优化

-

在灰斗无挡板时,粉尘沉降的仿真结果如表1所示。

由于灰斗挡板对第6床层的进入量没有影响,所以各粒径粉尘总颗粒数是进入抽气循环数量和底部沉降数量之和。经计算可知:粒径为75、100、125 μm的较粗的粉尘颗粒几乎全部在沉降室底部沉降,沉降率分别为85.97%、98.50%、99.16%;而粒径为1、25、50 μm细小颗粒沉降率分别为6.32%、20.91%、54.67%。大量细小颗粒物进入抽气循环系统会加重后续旋风除尘器的除尘负担,同时经过旋风除尘器,不能沉降的粉尘会返回除尘器,也会加重整个除尘装置的除尘负担。

-

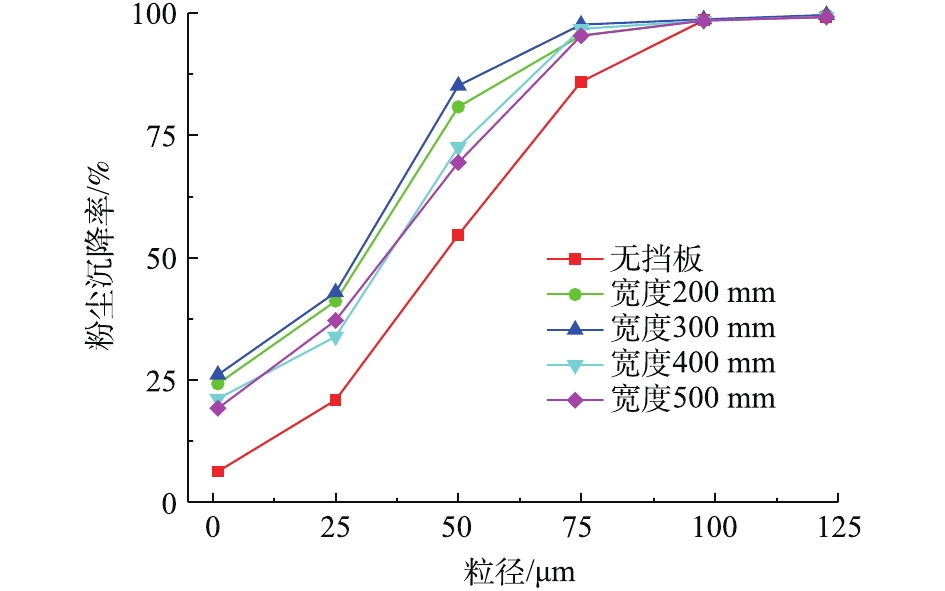

在挡板高度为1 400 mm、每层挡板层距为200 mm、共4层挡板的条件下,分别研究挡板气流通道宽度为200、300、400、500 mm时粉尘颗粒的运动情况,并研究不同的挡板气流通道宽度对粉尘沉降率的影响。不同挡板气流通道宽度对粉尘沉降率的影响如图5所示。可以看出,当挡板间气流通道宽度增加到300 mm,再增加到400 mm时,各粒径粉尘沉降率反而下降了。这是因为,若挡板间宽度太小,挡板面积很大,粉尘颗粒与挡板碰撞的概率和次数增大,粉尘颗粒速度大幅降低,低于该点的终端速度。但同时通过该较窄通道时,气流速度变大,粉尘颗粒可能会从气流中获得比未碰撞前更高的气流速度,粉尘的沉降率降低;若挡板间宽度很大,挡板面积变小,挡板间宽度对气流仍然具有加速能力,同时挡板面积变小,粉尘与其碰撞的概率和次数会变小,同样可能会使气流获得比原先更高的速度,粉尘沉降率降低。因此,挡板间宽度的设置须使粉尘颗粒与挡板碰撞减少的能量大于粉尘颗粒从挡板间气流通道加速中获得的能量,从而使粉尘颗粒速度降低,增加粉尘沉降率。因此,由仿真结果看出,挡板间气流宽度为300 mm的布置方式较为合理。

-

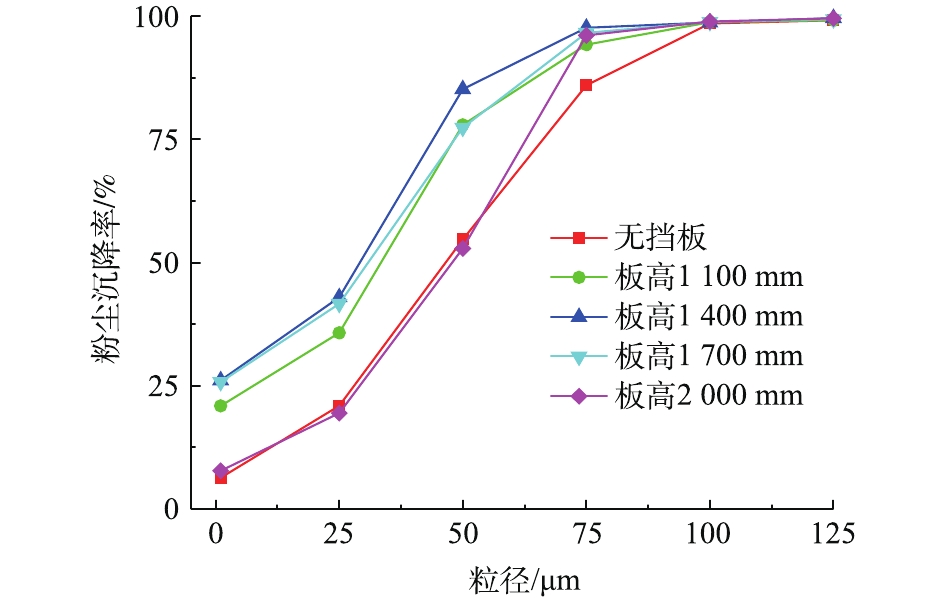

在挡板气流通道宽度为300 mm、每层挡板层距为200 mm、共4层挡板条件下,分别研究挡板高度为1 100、1 400、1 700、2 000 mm时粉尘颗粒的运动情况,并研究不同的挡板高度对粉尘沉降率的影响。不同挡板高度对粉尘沉降率的影响如图6所示。可以看出,当挡板高度为1 400 mm时,粉尘沉降率最高。这是因为若挡板较高时,则会引导气流冲向灰斗底部,不仅会吹起灰斗底部已经沉降的粉尘颗粒,还会使灰斗下部空间各处速度较高,当速度高于粉尘的终端速度时,则会降低粉尘的沉降率。若挡板过短,粉尘与较短挡板碰撞的概率会变小,不能有效降低粉尘速度,使得粉尘沉降率变低。

-

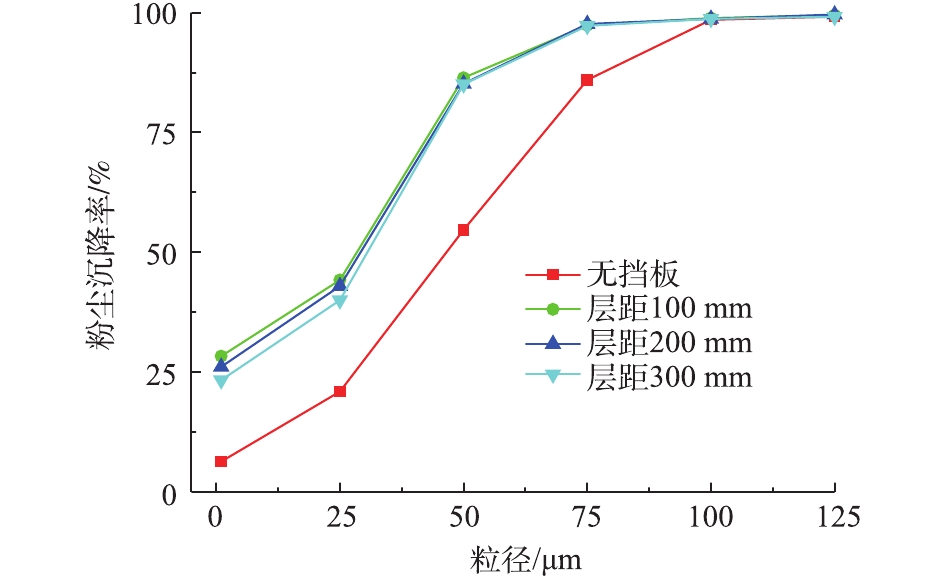

在挡板气流通道宽度为300 mm、板高为1 400 mm、共4层挡板条件下,分别建立挡板层间距为100、200、300 mm时的几何模型进行仿真计算,研究不同的挡板间距对粉尘沉降率的影响。不同挡板层间距对粉尘沉降率的影响如图7所示。可以看出,当挡板层间距为100 mm时,粉尘沉降率最高。挡板层间距越大,内层挡板距离抽气循环系统抽口就越近,当从导流板缝隙间流向抽气循环的气体经过内层挡板缝隙时,再次被加速,从而使灰斗内部具有较大的气速,使粉尘更容易进入抽气口附近的气流高速区,因此,会使进入抽气循环系统的粉尘数量有所增多,不利于粉尘沉降。

-

在挡板气流通道宽度为300 mm、高为1 400 mm,层间距为100 mm条件下,分别研究了3、4、5、6、7、8层挡板时,不同的挡板层数对粉尘沉降率的影响如图8所示。可以看出,当有6层挡板时,粉尘沉降率最高。这是由于挡板数较少,不能有效提高粉尘与挡板的碰撞次数,从而不能有效降低粉尘的速度,不利于粉尘沉降;挡板层数增加后,粉尘与挡板的碰撞次数增加,损失的能量大于获得的能量,从而使粉尘沉降下来;在进一步增加挡板层数后,内层挡板离抽气中心越来越近,当粉尘从最内层挡板冲出后,其离抽气高速区很近,容易被捕获,所以挡板数再增加时,进入抽气循环的粉尘数增多,粉尘沉降率因此减少。

-

在挡板气流通道宽度为300 mm、高为1 400 mm、层间距为100 mm、6层挡板条件下,灰斗处粉尘沉降率最高,其与无挡板时的各粒径粉尘的沉降率对比结果如表2所示。可以看出,优化后的挡板可以有效促进粉尘沉降,对于本身沉降效果就很好的75、100、125 μm粒径较粗的粉尘颗粒,粉尘沉降率有所增加,但是增幅较小;但是对于1、25、50 μm粒径的细小粉尘颗粒,粉尘沉降率明显增加,与无挡板布置方式相比,粉尘粒径为1、25、50 μm的沉降率分别增加了27.15%、28.9%、35.19%。

3.1. 无挡板粉尘沉降情况及问题

3.2. 挡板气流通道宽度对粉尘沉降率的影响

3.3. 挡板高度对粉尘沉降率的影响

3.4. 挡板层间距对粉尘沉降率的影响

3.5. 挡板层数对粉尘沉降率的影响

3.6. 优化结果对比

-

1)挡板气流通道宽度、挡板高度和挡板层数的变化对于100 μm以下粒径的粉尘颗粒沉降效果影响较为明显,而挡板层距的变化对于粉尘颗粒沉降效果的影响较小。

2)挡板气流通道宽度为300 mm、高为1 400 mm、层间距为100 mm、层数为6层时,挡板布置方式较为合理,可以大幅增加粉尘的沉降率。

3)对于1、25、50 μm粒径的粉尘颗粒,粉尘沉降率增加明显,与无挡板布置方式相比,粉尘粒径为1、25、50 μm的沉降率分别增加了27.15%、28.9%、35.19%。

下载:

下载: