-

随着排水标准的提升和缺水问题的加剧,水回用和零排放成为提升工业用水效率和保护水生态的重要方案,《工业废水循环利用实施方案》要求提升工业废水的资源化利用率。煤化工行业产生大量的高浓度废水[1],不合理的处理和排放对水环境和水生态有巨大的威胁[2]。同时煤化工废水成分复杂且污染物浓度高,处理工艺复杂[3]。近年来,煤化工行业成为工业废水零排放的主要应用和发展的领域,取得了显著的发展。

零排放系统主要包括预处理、浓缩减量、分盐、和蒸发结晶等过程[4],其中基于膜过程的浓缩减量是零排放工艺的关键工段,显著影响系统的运行稳定性和运行成本。由于前段RO的浓缩,废水的盐度较高。但为了提升蒸发结晶的运行效率,降低运行成本,需要进一步实现废水浓缩。目前主要的高盐废水处理技术有HERO、电渗析(electrodialysis,ED)、碟管式反渗透(disc tube reverse osmosis,DTRO)等[5]。HERO在RO阶段增加pH提升了有机物与Si的溶解度,减少了膜污染[5];ED技术利用离子交换膜的选择透过性分离阴阳离子,但微溶盐的结垢限制了此技术的性能[6];DTRO技术主要用于高污染物浓度的垃圾渗滤液的处理[7]。相比之下,HERO具有高废水回收率(>90%)[6]和相对较低运行投资成本(<10元·t−1)[4, 8-9]成为高盐废水处理的主流技术之一。但由于高盐废水污染物浓度较大,HERO工艺具有显著的膜污堵潜势。有研究表明,RO膜表面出现显著的无机结垢为主的“有机-无机-微生物”复合污染,导致膜清洗周期降为7 d左右[10]。但膜污染受进水水质、运行条件、膜种类等多种条件影响,膜污染特征存在显著的差异。因此,深入开展HERO工艺的运行效果及膜污染特征研究,对制定有效的膜污染控制策略,提升工艺运行效果至关重要。

本研究针对实际煤化工厂的HERO处理单元进行分析,通过分析流程各单元的水质特点,评估整体运行工况,初步分析RO膜污染特征,明确运行主要问题。最后给出相应的系统优化与膜污染控制策略,以期为HERO工艺中过程优化与膜污染控制提供支撑。

-

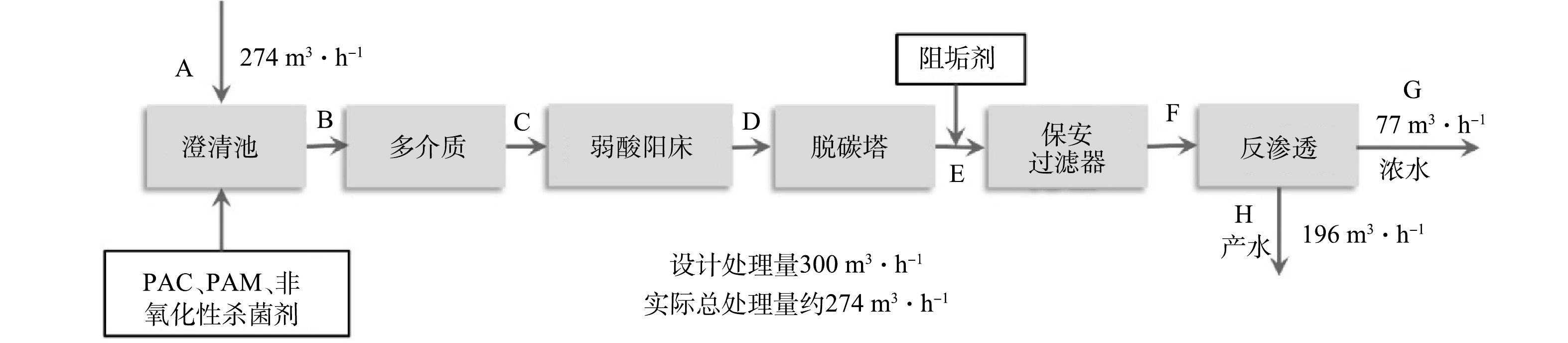

本研究主要针对我国北方某煤化工废水零排放处理的实际工程,HERO工艺主要实现煤化工废水的浓缩减量,降低蒸发结晶成本,提升蒸发结晶过程稳定性与效率。HERO工艺流程图如图1所示,由接触式澄清池、多介质过滤器、弱酸阳床、脱碳塔和HERO单元构成。澄清池采用混凝去除硅及有机物,通过投加液碱去除部分硬度离子;弱酸阳床通过离子交换进一步去除剩余硬度离子;保安进水前端投加阻垢剂防止无机盐沉积;RO单元为一级两段式构造,采用低能耗、脱盐效果好的海水淡化RO膜。工艺设计处理量为300 m3∙h−1,实际总处理量约274 m3∙h−1,水回收率约71.9%。目前,RO膜污堵情况较严重,清洗频率约3~5 d·次−1。

-

为分析工艺运行效果,在2月份连续3 d采集HERO工艺澄清池进水、多介质进水、阳床进水、脱碳塔进水、保安过滤器进水、RO进水、RO浓水和RO产水水样,样品分别标记为A~H。运回实验室后,采用0.45 μm滤膜过滤后保存在4 ℃条件下以供后续分析,测得数据取3 d均值,误差为标准差。针对RO单元,为考察第1段和第2段的膜污染差异,采集1段第1根膜与1段最后1根膜进行膜样品采集和分析。

-

水样pH及电导率采用便携式检测仪测定,色度采用哈希DR6000紫外分光光度计(HACH,USA)测定,化学需氧量(COD)采用哈希预制管及DR6000紫外分光光度计(HACH,USA)测定,总有机碳(TOC)和总氮(TN)采用TOC-VCPH分析仪(Shimadezu,Japan)进行测定。氨氮(

$ {\text{NH}}_{\text{4}}^{\text{+}}\text{-N} $ )、硝氮($ {\text{NO}}_{\text{3}}^{\text{-}}\text{-N} $ )、总磷(TP)、溶解性总磷(DTP)、磷酸盐$ {\text{(PO}}_{\text{4}}^{\text{3-}}\text{-P)} $ 、SiO2采用紫外分光光度计(Thermo Evolution 300,Thermo Scientific,USA)测定。水样金属离子质量浓度由电感耦合等离子发射光谱仪(ICP-OES,Optima 2100 DV,Perkin Elmer,USA)和电感耦合等离子体质谱仪(ICP-MS,Agilent 8800,Agilent,USA)测定,阴离子由离子色谱(IC,ICS-1000,Dionex,USA)测定。溶解性有机物(DOM)组分采用三维荧光光谱仪(3DEEM,F-7000,Hitachi,Japan)测定,同时计算荧光指数(FI)、生物指数(BIX)和腐殖化指数(HIX)。其中FI用于表征腐殖质类物质来源,FI<1.4时表明DOM来源以陆地源为主,FI> 1.9时表现为自生源,此外还可表征DOM的芳香性,其值与芳香性成反比;BIX用于表征DOM的新鲜度,BIX>1时表明DOM为短期内产生的自生源;HIX用于表征DOM的腐熟程度,其值与DOM腐熟程度成正比[11-13]。其后进一步采用平行因子分析进行有机物的识别,并通过荧光区域积分法计算不同组分有机物的相对占比[10, 14]。

污染膜形貌特征采用场发射环境扫描电子显微镜(FE-SEM,HITACHI SU8020,Hitachi, Japan)在15KV加速电压下进行观测,膜表面元素分析采用SEM-EDS(Element E1868-C2B,Ametek,USA)在10KV加速电压下进行分析,样品观测前进行喷金(HITACHI E-1010 Ion Sputtering device,Hitachi,Japan)处理增强其导电性。

-

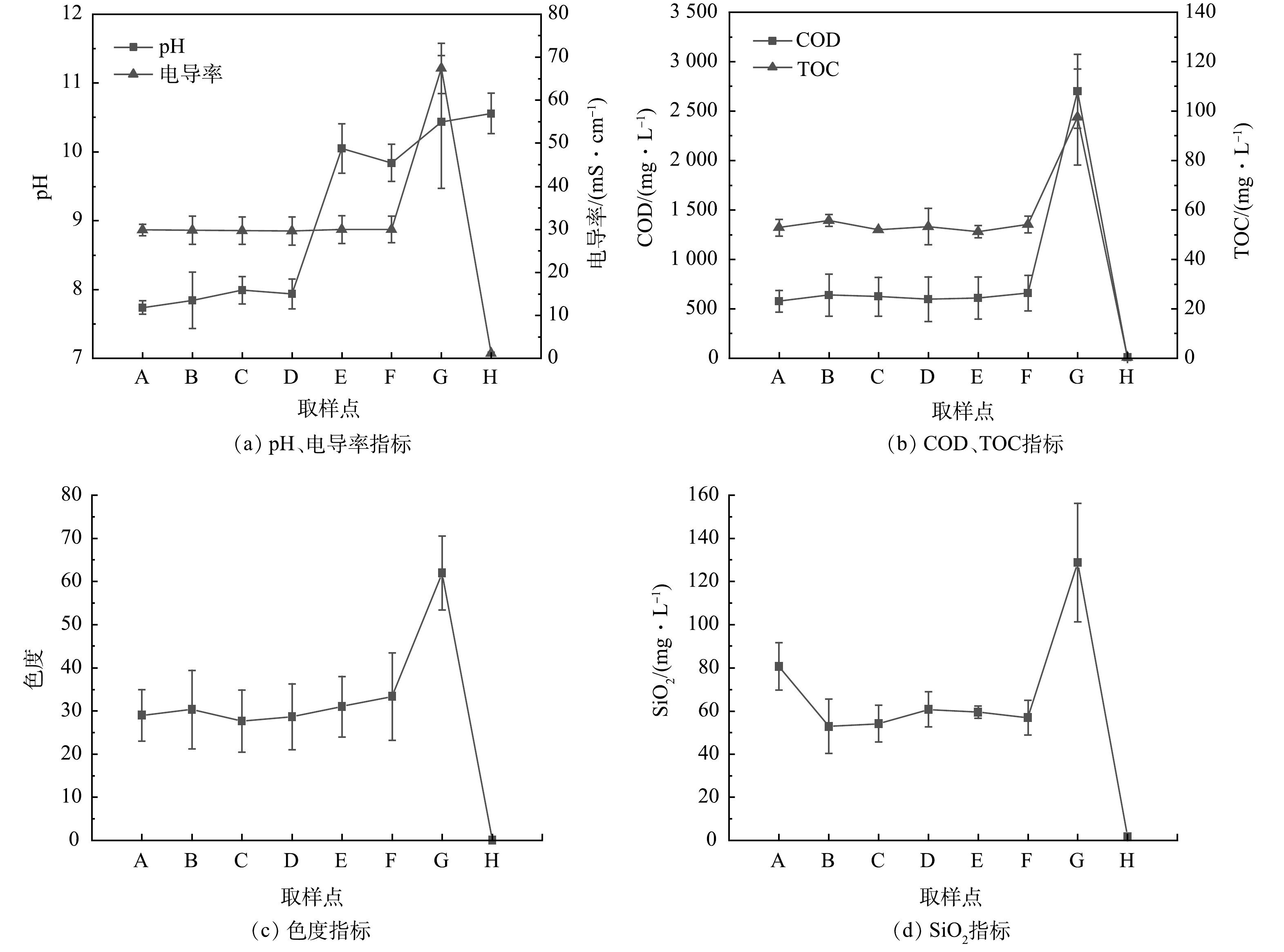

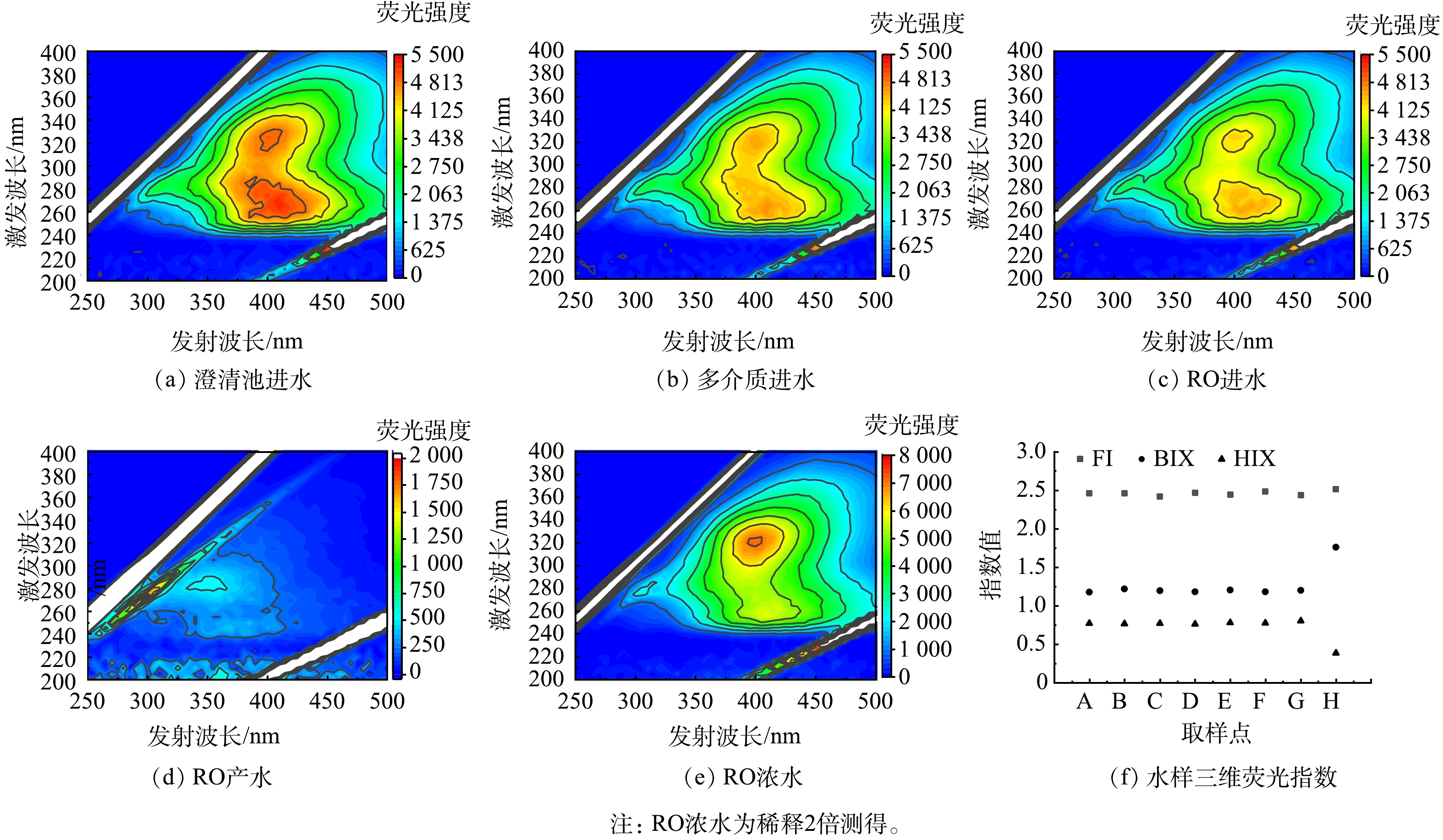

连续3 d对工艺不同位置的水样进行分析,水质指标变化如图2所示。前端的原水经预处理后HERO进水的pH、电导率、COD、TOC、色度、SiO2指标分别为(7.73±0.10)、(29.87±1.36) mS·cm−1、(576±109.12) mg·L−1、(52.84±3.38) mg·L−1、(29±6)倍、(80.65±10.96) mg·L−1。系统进水指标在取样周期内较为稳定。澄清池中投加混凝剂、杀菌剂及除硬药剂,混凝剂水解后形成难溶性金属氢氧化物,可以吸附废水中溶解性SiO2与胶体SiO2,并与硅酸化合物进行离子交换形成难溶的硅酸盐[15],因此,经澄清池处理后SiO2质量浓度下降,其去除率为29.43%。可见预处理阶段对硅的去除率有限,原因可能是停留时间短且混凝过程pH为7.84,略小于最佳pH(8)[16]。COD和TOC在预处理过程中基本保持不变,表明预处理对有机污染物的去除效果较差。澄清池加药后电导率、pH、COD指标标准差均出现增大,现场药剂投加方式为恒定式,而不同时间进水量不同,因此,工艺可能存在由于药剂投加过量导致膜污染风险。。在废水脱碳后pH被调节至10.05±0.36,一方面,一些有机物在碱性条件下更容易被去除[17];另一方面,RO进水SiO2质量浓度较高,RO浓缩端SiO2质量浓度超过其溶解度120~150 mg·L−1,故存在严重的SiO2结垢风险[15,18],提升pH可增加其溶解度,有助于缓解SiO2结垢导致的膜污染[19-20]。RO是工艺主要的污染物去除单元,其产水电导率、COD、TOC、色度、SiO2指标分别为(1.18±0.21) mS·cm−1、(8.00±2.00) mg·L−1、(0.62±0.04) mg·L−1、0倍、(1.63±1.17) mg·L−1,去除率分别为96.05%、98.79%、98.85%、100%、97.13%。RO处理后COD升高4.09倍,电导率、TOC、SiO2分别浓缩2.25、1.81、2.26倍,表明与SiO2相比有机物更容易粘附在膜表面。因此,RO存在有机污染潜势,需在预处理阶段强化有机物的去除。

如图3所示,工艺进水氮质量浓度较高且以硝态氮为主,预处理对氮质量浓度的影响较小,氮主要通过RO去除,RO过程对总氮、硝氮、氨氮的去除率分别为75.19%、79.98%、38.65%,氨氮的去除效果较差。工艺进水总磷、溶解性总磷、磷酸盐质量浓度分别为(0.31±0.02)、(0.30±0.04)、(0.03±0.01) mg·L−1,进水磷质量浓度较低,且以有机磷为主。经澄清池处理后磷质量浓度降低,主要由于混凝剂水解产物具有较好的磷吸附性能[21]。在保安过滤器进水处总磷及溶解性总磷质量浓度升高,其可能原因是阻垢剂的投加导致,因此,存在形成更高聚合强度的生物膜的风险,使RO清洗效果变差[22]。RO是磷的主要去除单元,经RO处理后总磷、溶解性总磷、磷酸盐的去除率分别为98.86%、97.89%、100%,去除效果较好。

为进一步研究HERO的脱盐效能及其对RO膜污堵的影响,分析了阴阳离子的变化情况。如表1所示,工艺进水主要阳离子为Na+,主要阴离子为Cl−、

$ {\text{SO}}_{\text{4}}^{{2-}} $ 、$ {\text{NO}}_{\text{3}}^{{-}} $ ,因此,HERO工艺废水水质类型为Na+-Cl−-$ {\text{SO}}_{\text{4}}^{2-} $ 类型。工艺进水总盐度约为21.07‰,Na+、Cl−、$ {\text{SO}}_{\text{4}}^{{2-}} $ 、$ {\text{NO}}_{\text{3}}^{{-}} $ 对盐度的贡献率分别为37.44%、33.76%、27.28%、1.5%。工艺进水钙镁离子质量浓度较低,且主要通过澄清池与弱酸阳床去除,澄清池和弱酸阳床对钙、镁离子的去除率分别为68.6%、90.8%和74.7%、91.3%,弱酸阳床产水中钙镁离子含量均小于0.01 mg·L−1,可以认为RO过程不存在显著的钙镁结垢风险,但由于加药量恒定,当工艺来水量较大时可能对预处理除硬效果产生冲击。此外,值得注意的是,在预处理阶段钙镁离子的去除并未导致水中电导率发生明显变化,一方面是由于钙镁离子质量浓度较低;另一方面因为弱酸阳床除硬度是以离子交换的方式,去除硬度离子的同时置换出等价态的钠离子或氢离子,因此,对电导率影响较小。其他离子主要通过RO去除,RO对Na+、Cl−、$ {\text{SO}}_{\text{4}}^{\text{2-}} $ 、$ {\text{NO}}_{\text{3}}^{\text{-}} $ 的去除率分别为97.21%、97.11%、100%、94.41%,整体脱盐性能较好。经RO浓缩后,废水盐度达58.22‰,浓缩倍数约2.76倍,可以保证蒸发结晶单元的高效运行。总的来说,在HERO工艺中,除钙镁离子外,其他污染物主要通过RO去除,产水水质满足《城市污水再生利用工业用水水质》水质控制标准(GB/T 19923-2005),重点污染物COD≤60 mg· L−1、SiO2≤50 mg·L−1,表现了HERO工艺在煤化工废水零排放中的重要的作用。通过对工艺水质分析,发现RO进水钙镁离子几乎为零,但SiO2质量浓度达(56.87±8.00) mg·L−1,SiO2是煤化工废水中常见的污染物,易与有机物结合形成严重的膜堵塞,因此,其可能成为煤化工废水HERO过程的重要污堵物质,对HERO的长期稳定运行具有重要影响,需要进一步重点关注。

-

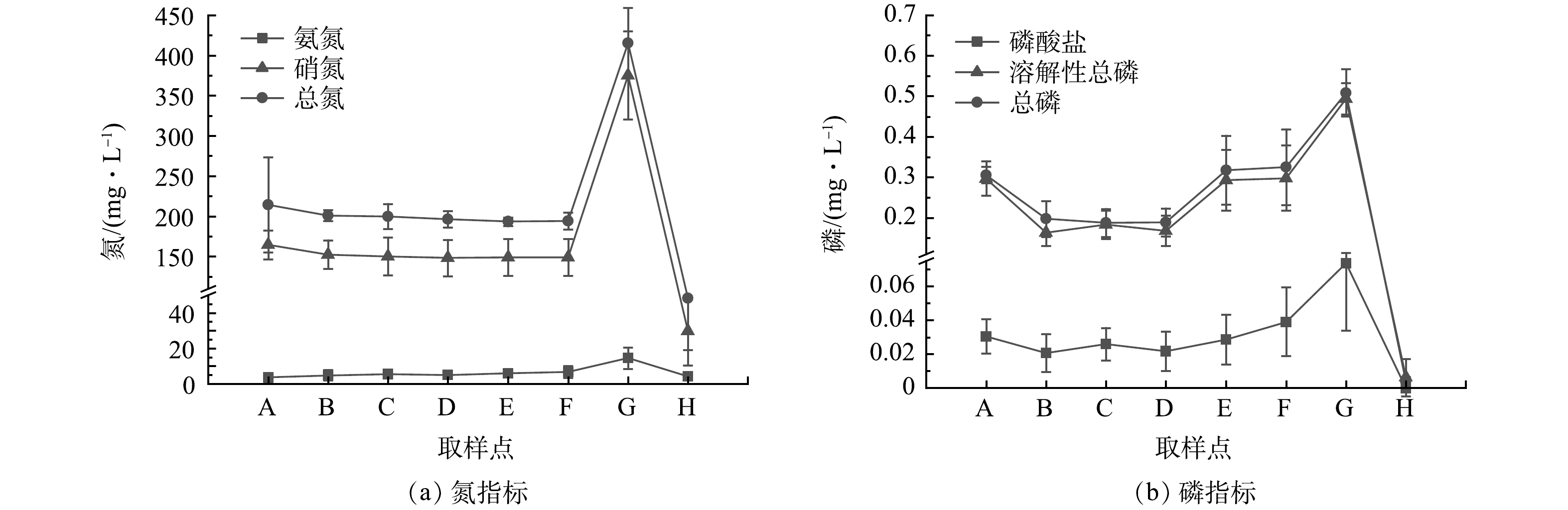

有机物是影响HERO运行稳定性及造成膜污染的重要原因,因此,进一步开展了水中DOM的分析。如图4所示,工艺进水DOM主要组成为腐殖酸类(Ⅴ区)和SMP类物质(Ⅳ区)。已有较多研究表明,腐殖酸类和SMP类物质是煤化工循环废水DOM的主要组分[11,23],且煤化工废水腐殖酸类物质可能与高环化合物,如多环芳烃等有关,其有效降解较为困难[24],因此,重点关注了腐殖酸类物质在工艺中的变化情况。澄清池混凝反应生成的金属氢氧化物可以吸附废水中大分子腐殖酸类物质[25],因此,经澄清池处理后腐殖酸类物质荧光强度有所降低,而TOC在此阶段并没有明显下降,原因可能是荧光性DOM占总体有机污染物的比例较低。RO处理后大部分荧光性有机物被去除,浓水荧光光谱(图4(d))中峰P1、P2、P3荧光强度分别升高了1.85、3.42、2.61倍,RO产水中SMP类物质成为有机物主要成分,因此,相对于P1、P2位置的腐殖酸类物质,RO对P1位置的SMP类物质的去除效果较差,主要原因是SMP类物质的变化不仅仅与膜过滤有关,还受到膜面微生物活动的影响。而RO对腐殖酸类物质去除效果较好,这一结论与李晨璐等[10]的研究结果相似,但由于进水成分不同,他们的研究中RO产水中的主要污染物为更容易跨膜传质的小分子络氨酸类蛋白质。

进一步分析DOM的性质与组成在HERO中的变化。如图4(f)所示,流程水样荧光指数FI在2.42~2.51(>1.9),表明腐殖质类有机物来源主要为内源性DOM,与细菌和或藻类的生物活动有关。此外,RO产水的FI值最大,表明RO处理后水样芳香性降低[26]。BIX均>1,RO产水位置出现显著上升,表明SMP类物质有机物主要为短期内产生的细菌和微生物引起的自生源[13];HIX均小于1,且在RO产水位置出现明显下降,表明水样经RO处理后腐熟化程度显著下降,主要与RO对腐殖酸类物质较好的去除效果有关。对水样荧光指数分析结果表明废水中DOM均与微生物活动有关,导致RO过程有机负荷进一步增大,RO过程具有一定的微生物污染潜势,因此,预处理阶段需进一步强化杀菌措施。

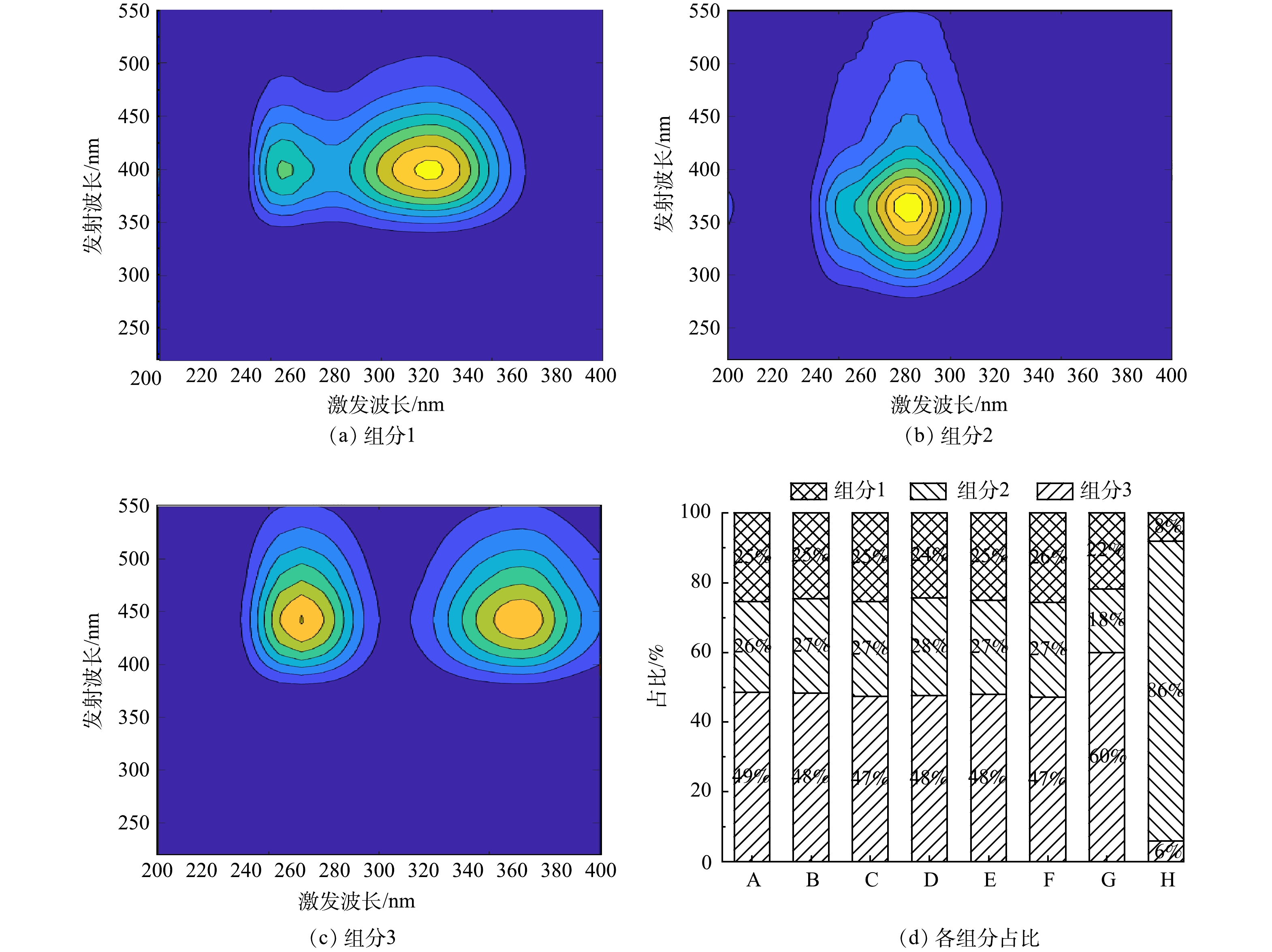

进一步采用平行因子分析方法对水样中的DOM进行关键组分进行识别。如图5所示,识别出了煤化工废水处理过程中的DOM主要有3个典型组成。组分1的吸收峰位于260 nm、320 nm/400 nm(Ex/Em),是以富里酸为代表的短波类腐殖质类物质[27];组分2的吸收峰位于280 nm/370 nm(Ex/Em),是浮游生物和微生物产生的SMP类物质[28];组分3的吸收峰位于265 nm、365 nm/440 nm (Ex/Em),是以腐殖酸为代表的长波类腐殖类物质[27]。根据3组分的相对占比,腐殖酸物质是废水DOM中的主要物质,占比达74%,RO产水中组分2比例明显上升达86%,表明RO对腐殖酸类物质截留效果较好,与水质荧光数据结果相同。

-

通过水质分析,HERO具有较好的浓缩和污染物去除效果,可以保障煤化工废水的进一步蒸发结晶处理。但水质分析也表明存在一定的膜污染风险,因此,通过SEM及EDS对污染膜形貌进行表征。如图6所示,1段第1根膜表面污染层形貌与2段最后1根膜表面污染层形貌存在明显差异,表明膜系统中膜污染存在显著的分布现象。1段RO污染程度显著高于2段,1段RO膜表面被污染层完全覆盖,而2段RO膜表面仍存在部分未完全覆盖的膜表面(图6(d))。相对于2段RO,1段RO膜表面存在类胶体状污染层(图6(b)),前文水质分析表明RO进水中主要的污染物组成为有机物与SiO2,而SiO2是无定形污染物可以以溶解态、聚合态、胶体态、及颗粒态的形式存在[15],RO过程中的SiO2结垢主要通过沉积、聚合、金属硅酸盐沉淀及废水中形成胶体/颗粒状SiO2的积累形成[29]。同时,胶体SiO2与HA间存在与pH相关的协同效应,可以对膜污染形成过程产生重要影响[30],溶解性SiO2可以与有一些机物中的羧基基团通过氢键相互作用形成更加严重的膜污染[31]。因此,结合EDS的元素分布结果图7,判断类胶体状污染物可能为溶解性SiO2与有机物的耦合产物或胶体状SiO2聚合小分子有机物后粘附在膜表面导致。2段RO膜胶体状污染物减少,颗粒状污染物明显增加(图6(e)),主要原因是,随着浓差极化效应的加剧,SiO2质量浓度不断升高,前文水质分析结果表明RO浓水的SiO2质量浓度为(128.76±27.41) mg·L−1,而2段RO浓水端的SiO2质量浓度与浓水较为相近,因此,SiO2质量浓度超过其溶解度(120 mg·L−1),特别是在浓差极化的作用下,易在浓缩端发生体相结晶形成颗粒状SiO2。值得注意的是,在图7(a)中的较大的颗粒状污染物仅表现为硅、氧、铝的协同,并不包含碳元素,这表明2段最后1根膜表面颗粒状污染物是以无机硅化合物(主要为SiO2)的形态存在,且与Al形成复合污染[32]。Al可能来源于预处理过程混凝剂的投加。此外,在1段第1根膜及2段最后1根膜表面均发现微生物活动产生的丝状污染物及椭球状微生物的存在(图6(c)和图6(f)),因此可以判断膜污染主要由有机物与硅耦合物、SiO2及微生物污染导致,且微生物活动产生的丝状物与颗粒状SiO2及胶体状耦合物相互作用形成更紧密的污染层可能是膜清洗效果差、清洗频繁的重要原因之一。

-

在HERO处理工艺中,澄清池对钙镁离子、有机物、SiO2等均有一定的去除作用,但由于pH或停留时间不适宜,导致硅与有机物去除效果不佳。此外,磷基阻垢剂的使用无意中增加了RO进水磷含量,可能导致更严重的膜污堵。药剂投加量为恒定式,无法随进水量的变化而变化,导致工艺存在药剂投加过量现象,进而存在潜在的膜污染风险。工艺流程中钙镁硬度离子得到了较好地控制,RO处理单元不存在钙镁结垢风险,但进水SiO2质量浓度较高,且预处理阶段没有针对SiO2的有效控制措施,导致1段第1根膜表面行成以有机物和硅耦合物为主的膜污染层,最后1根膜表面形成以有机物和硅耦合物、颗粒状SiO2为主的污染层。同时值得注意的是,残余的混凝剂也是形成复合污染的重要原因。处理系统中废水DOM主要成分为以生物源为主的腐殖酸类和SMP类物质,表明存在较为严重的生物污染风险。通过膜SEM在两根膜表面均发现明显的微生物存在的证据,综合多种分析表明严重的膜污染是由有机物和硅耦合物、颗粒状硅氧化合物及微生物的相互作用导致。因此,进一步优化预处理方案及膜清洗策略对缓解膜污染至关重要。结合工艺预处理效果及RO过程膜污染特征提出5点建议。1)在澄清池阶段投加针对SiO2的去除药剂(如适量的镁化合物[33]),或增加废水在澄清池的停留时间,以增强工艺预处理阶段对硅的去除效率,减轻RO单元硅污染压力。2) 预处理过程混凝剂、阻垢剂等药剂的投加需要采取更智能化的投加方案,避免过量投加带来的二次污染。3)更换不含磷的阻垢剂,降低由于磷质量浓度增加导致的膜污染风险。4)废水中有机物来源主要为生物源,因此需进一步强化预处理及RO阶段的杀菌措施,减轻RO过程有机负荷。5) 膜化学清洗应重点使用针对有机物及硅垢的碱性清洗剂[18-19],并可考虑使用高浓度杀菌剂对膜进行清洗,以进一步防止膜面生物污染。

-

1)HERO工艺可以在高盐度进水条件下稳定脱盐,产水SiO2、COD等指标均满足工业废水循环利用标准,但预处理阶段对有机物及SiO2的控制效果不佳,磷基阻垢剂的使用及混凝剂等药剂的不适量投加也可能进一步加剧膜污堵风险。

2)废水中DOM主要为生物源的腐殖酸类与SMP类物质,腐殖酸类有机物占比可达74%,易与SiO2发生协同作用形成严重的膜污染。

3)两段RO过程均呈现以硅与有机物耦合物、微生物及其代谢产物为主的膜污染层,但随着RO膜的浓缩在2段最后1根膜表面形成大量颗粒状SiO2垢,导致更复杂的膜污染层形成。

煤化工废水高效反渗透工艺运行效果及膜污染特征

Operating efficiency and membrane fouling characteristics of high efficiency reverse osmosis process in coal chemical wastewater treatment

-

摘要: 高效反渗透(high efficiency reverse osmosis,HERO)工艺是工业废水零排放系统浓盐水浓缩减量的关键,其运行效果显著影响浓盐水蒸发结晶的效能,直接决定系统运行的稳定性和运行成本。针对我国北方某煤化工厂废水零排放系统中的HERO工艺运行效果及膜污染特征进行了分析,以明确HERO系统的关键问题。结果表明:澄清池和弱酸阳床可有效实现废水中硬度离子的去除,其他离子与污染物主要由反渗透(RO)单元去除。废水中溶解性有机物(DOM)主要以腐殖酸类物质和微生物代谢产物(SMP)类物质为主,且腐殖酸类物质主要为微生物源。预处理阶段对SiO2无针对性控制措施,混凝除硅效果较差(去除率29.43%),HERO进水SiO2质量浓度较高,导致RO膜出现显著的硅复合污染,其中1段第1根膜污染物以硅和有机物耦合物、微生物及其代谢产物为主,二段最后1根膜表面出现大量颗粒状硅垢。因此,针对此HERO工艺,需进一步强化SiO2的去除并实现其有效清洗,是缓解膜污染并提升系统稳定性的重要措施。Abstract: The concentration and reduction of concentrated brine by high efficiency reverse osmosis (HERO) process is the key for the zero liquid discharge wastewater system. Its operation effect significantly affects the efficiency of the following evaporation and crystallization, and directly determined the stability and cost of the system operation. In this study, the operation effect and membrane fouling characteristics of a HERO process for the zero liquid discharge coal chemical wastewater treatment system in North China was analyzed to disclose the key issue in HERO. Calcium and magnesium can be efficiently removed in the clarifying ponds and cation exchange system, while other ions and pollutants are mainly removed in RO. The dissolved organic matters are mainly microbial sourced humic substance and soluble microbial products, and humic substance is the main microbal source. The pretreatment stage has not targeted measure for SiO2 control, and the removal efficiency of silica (SiO2) is poor (29.43%) for coagulation, thus the concentration is high in the HERO process, resulting in severe silica combined fouling. The silica-organics, microorganisms and their metabolites are the main foulants in the 1st-stage RO, while silica scaling appear in the 2nd-stage RO due to the high concentration factor. Therefore, further strengthening SiO2 removal and its cleaning efficiency during chemical cleaning are key measures to alleviate membrane fouling and improve the operation stability.

-

-

表 1 煤化工废水HERO工艺流程阴阳离子变化

Table 1. Changes in anion and cation concentration in HERO process for coal chemical wastewater

取样点 Na/(mg·L−1) Ca/(mg·L−1) Mg/(mg·L−1) Cl/(mg·L−1) $ {\text{SO}}_{\text{4}}^{\text{2-}} $ $ {\text{NO}}_{\text{3}}^{\text{-}} $ A 7 889.59±235.84 0.984±0.44 0.19±0.11 7 115.29±496.03 5 747.56±353.38 317.31±86.20 B 7 861.85±1 098.73 0.309±0.05 0.048±0.03 8 335.21±1 169.44 4 207.58±169.34 322.07±104.98 C 7 722.83±853.49 0.328±0.04 0.046±0.02 8 169.22±1 094.38 4 175.55±210.27 300.89±126.20 D 7 685.35±894.97 0.003±0.00 0.004±0.00 8 170.7±1 153.70 4 190.69±187.84 291.54±137.64 E 7 845.82±835.71 0.015±0.01 0.009±0.01 8 100.39±941.71 5 131.57±276.06 231.72±89.70 F 7 886.12±983.81 0.005±0.00 0.006±0.00 8 125.37±960.19 5 141.07±256.73 230.28±77.58 G 18 080.76±2 737.47 0.025±0.01 0.003±0.00 24 466.05±53.48 14 384.12±252.79 1 284.46±16.76 H 219.68±44.13 0±0.00 0±0.00 234.4±44.10 0±0.00 12.82±3.06 -

[1] XIONG R, WEI C. Current status and technology trends of zero liquid discharge at coal chemical industry in China[J]. Journal of Water Process Engineering, 2017, 19: 346-351. doi: 10.1016/j.jwpe.2017.09.005 [2] 李启辉. 煤化工废水处理及资源化利用研究现状[J]. 应用化工, 2023, 52(7): 1-7. doi: 10.16581/j.cnki.issn1671-3206.20230626.003 [3] 齐亚兵, 张思敬, 杨清翠. 煤化工高含盐废水处理技术研究进展[J]. 应用化工, 2021, 50(8): 2303-2308. [4] 麻晓越, 刘宁. 燃煤电厂工业废水零排放技术研究[J]. 现代化工, 2020, 40(10): 45-49. [5] SHI J, HUANG W, HAN H, et al. Review on treatment technology of salt wastewater in coal chemical industry of China[J]. Desalination, 2020, 493: 114640. doi: 10.1016/j.desal.2020.114640 [6] SUBRAMANI A, JACANGELO J G. Treatment technologies for reverse osmosis concentrate volume minimization: A review[J]. Separation and Purification Technology, 2014, 122: 472-489. doi: 10.1016/j.seppur.2013.12.004 [7] 刘建伟, 康心悦, 岳鹏, 等. 城市生活垃圾综合处理厂渗滤液全量化处理工程设计[J]. 中国给水排水, 2020, 36(10): 70-75. [8] 丁宁, 郭辉, 王陆涛, 等. 高效反渗透工艺在浓盐水浓缩中的应用[J]. 工业水处理, 2021, 41(8): 131-134. [9] 张广远. HERO工艺在煤化工废水处理与回用中的应用[J]. 工业水处理, 2016, 36(12): 112-114. [10] 李晨璐, 郭雅妮, 李玉林, 等. 煤化工废水反渗透处理系统的运行效果及膜污染分析[J]. 环境科学学报, 2021, 41(9): 3464-3477. [11] 排力哈提·塔依尔, 徐东耀, 王建国, 等. 循环水排污水反渗透系统中溶解性有机物特征及其影响研究[J]. 环境科学学报, 2023, 43(4): 327-338. doi: 10.13671/j.hjkxxb.2022.0302 [12] 王钢, 岳增刚, 郑利兵, 等. 热电厂双膜法中水深度处理系统运行效果与问题分析[J]. 环境工程学报, 2019, 13(4): 773-783. [13] 聂明华, 刘慧慧, 熊小英, 等. 南昌市湖泊水体中不同粒径胶体的三维荧光光谱特征研究[J]. 环境科学学报, 2018, 38(5): 1929-1938. [14] 姚璐璐, 涂响, 于会彬, 等. 三维荧光区域积分评估城市污水中溶解性有机物去除[J]. 环境工程学报, 2013, 7(2): 411-416. [15] PARK Y M, YEON K M, PARK C H. Silica treatment technologies in reverse osmosis for industrial desalination: A review[J]. Environmental Engineering Research, 2020, 25(6): 819-829. doi: 10.4491/eer.2019.353 [16] 刘松涛, 党小梅, 贾文瑶, 等. 高盐废水同步除硬除硅实验研究[J]. 工业水处理, 2022, 43(10): 1-14. [17] 张文, 林长喜, 彭永臻. 现代煤化工废水近零排放技术集成与优化建议[J]. 环境工程, 2021, 39(11): 41-45. [18] SHEIKHOLESLAMI R, TAN S. Effects of water quality on silica fouling of desalination plants[J]. Desalination, 1999, 126(1): 267-280. [19] 李玉林. 煤化工废水零排放系统反渗透问题分析与优化[J]. 膜科学与技术, 2021, 41(2): 104-109. [20] 张文耀, 治卿, 王焕伟. 高效反渗透组合工艺在火电厂废水零排放中的应用[J]. 给水排水, 2017, 53(11): 55-57. [21] 赵艳梅, 刘起峰, 李涛, 等. 混凝强化除磷的模拟实验研究[J]. 环境工程学报, 2007, 1(5): 11-14. [22] JAVIER L, FARHAT N M, VROUWENVELDER J S. Enhanced hydraulic cleanability of biofilms developed under a low phosphorus concentration in reverse osmosis membrane systems[J]. Water Research X, 2021, 10: 100085. doi: 10.1016/j.wroa.2020.100085 [23] NING K, WANG J, ZENG X, et al. Organic removal from coal-to-chemical brine by a multistage system of adsorption-regeneration and electrochemically driven UV/chlorine processes[J]. Journal of Hazardous Materials, 2022, 430: 128379. doi: 10.1016/j.jhazmat.2022.128379 [24] YANG L, LIU Y, ZHANG A, et al. Cumulative effects and metabolic characteristics of aromatic compounds in microbial cells during the biochemical treatment process of coal chemical wastewater[J]. Chemical Engineering Journal, 2023, 471: 144307. doi: 10.1016/j.cej.2023.144307 [25] 李胜楠, 耿金菊, 李珏纯, 等. 制药废水二级出水中溶解性有机物混凝去除特性研究[J]. 环境科学学报, 2019, 39(10): 3364-3373. [26] 郑利兵, COORAY Titus, 钟慧, 等. 斯里兰卡CKDu病区地下水源饮用水关键问题及解决策略[J]. 环境工程学报, 2020, 14(8): 2100-2111. [27] 蔡文良, 许晓毅, 杜娴, 等. 嘉陵江重庆段DOM三维荧光光谱的平行因子分析[J]. 环境科学研究, 2012, 25(3): 276-281. [28] 薛柯伲, 佟娟, 何友文, 等. 工业园区污水厂处理过程中溶解性有机物的三维荧光特征分析[J]. 环境工程学报, 2022, 16(11): 3618-3628. [29] SEMIAT R, SUTZKOVER I, HASSON D. Scaling of RO membranes from silica supersaturated solutions[J]. Desalination, 2003, 157(1): 169-191. [30] LIN Y. Effects of organic, biological and colloidal fouling on the removal of pharmaceuticals and personal care products by nanofiltration and reverse osmosis membranes[J]. Journal of Membrane Science, 2017, 542: 342-351. doi: 10.1016/j.memsci.2017.08.023 [31] LI D, LIN W, SHAO R, et al. Interaction between humic acid and silica in reverse osmosis membrane fouling process: A spectroscopic and molecular dynamics insight[J]. Water Research, 2021, 206: 117773. doi: 10.1016/j.watres.2021.117773 [32] WANG H, DAI R, WANG L, et al. Membrane fouling behaviors in a full-scale zero liquid discharge system for cold-rolling wastewater brine treatment: A comprehensive analysis on multiple membrane processes[J]. Water Research, 2022, 226: 119221. doi: 10.1016/j.watres.2022.119221 [33] LATOUR I, MIRANDA R, BLANCO A. Silica removal in industrial effluents with high silica content and low hardness[J]. Environmental Science and Pollution Research, 2014, 21(16): 9832-9842. doi: 10.1007/s11356-014-2906-8 -

下载:

下载: