-

近年来,全球人口持续增长,饮用水处理的需求随着人口增长而增加[1],给水处理所产生的污泥量也随之增长[2]。据调查,一个常规水处理厂的给水污泥年产量能达到近1×105 t[3],中国每年产生超过2.6×108 t的给水污泥[4],现阶段国内外对于污泥的处理方式有卫生填埋、直接排入自然水体、土地利用、建材资源化利用等[5]。在饮用水的处理过程中,为了满足饮用水水质标准,给水处理厂一般通过添加 Al2(SO4)3、聚合氯化铝 (PAC) 等常用混凝剂将原水中的悬浮物和胶凝物质从水中去除[6],从而产生大量含铝给水污泥[7],且通常情况下含铝给水污泥中铝含量约为(120±50) g·kg−1[2]。传统给水污泥处置方法主要包括直接排入水体和作为城市垃圾焚烧减量化后填埋。给水污泥焚烧后有机质被碳化,铝在污泥灰中被富集,形成铝污泥灰 (铝含量20%~40%) ,铝污泥灰作为一种特殊的粘土,其化学组分与传统火山灰材料如高炉矿渣粉、偏高岭土、粉煤灰相似[8],是一种关注度较低的补充胶凝材料,具有潜在的应用价值[9]。

研究表明,含铝地聚物及铝酸盐水泥等铝含量较高的材料可水化生成耐酸性较强的水化硅胶层[10],其具备较强酸中和能力、抑制产酸菌活性及高耐磨性等特点,被证实可用于混凝土防腐[11]。使用铝含量较高的补充胶凝材料替代部分硅酸盐水泥也可达到类似铝酸盐水泥的耐蚀效果[12],这是因为掺和料经过高温预处理后存在活性SiO2和Al2O3,可参与到水化反应中提升胶凝体系致密度,使过渡区致密化,降低混凝土的孔隙率和渗透性[13],提高混凝土的抗压强度及耐久性[14-15],同时生成与铝酸盐水泥水化产物C-(A)-S-H、C-A-H等类似的水化产物,呈现出抗腐蚀特性[16]。

本研究旨在探讨铝污泥灰改性混凝土水化特性及其在硫酸腐蚀环境下的微结构变化和耐腐蚀效果。基于对多地铝污泥灰物化特性研究,发现其主要成分为SiO2和Al2O3,且氯离子含量低于0.3%。本研究对铝污泥灰经煅烧预处理后,将掺量作为控制变量,以0、10%、20%、30%替代比与普通硅酸盐水泥混合,制备改性混凝土材料,对其宏观性能及微观变化等进行表征,讨论掺入铝污泥灰对混凝土材料力学性能和水化过程所产生的影响。并将改性混凝土试样浸泡在硫酸溶液(质量分数1%)中,定期取出并进行表征,拟探究污泥掺量对改性混凝土耐硫酸腐蚀性能的影响规律及防腐机理,为其在实际工程中的应用提供理论参考。

-

实验中采用符合《通用硅酸盐水泥》(GB175-2007)[17]标准的P·O42.5普通硅酸盐水泥,并通过XRF测试对比多地给水污泥主要成分,发现污泥主要组分为SiO2和Al2O3,结果如表1所示,最终选用西安曲江水厂给水污泥作为混凝土掺和料。为提高铝污泥灰的火山灰活性,将经过烘干、破碎、研磨后的污泥放置于马弗炉中在800 ℃下煅烧2 h,以降低其有机质含量,提高反应活性[18]。

-

材料的配合比设计参考《普通混凝土配合比设计规程》(JGJ55-2011) [19],为比较研究不同铝污泥灰掺量对混凝土性能的影响,设置污泥代替比为10%、20%和30%,制备水泥净浆(P)及砂浆(M)试样,净浆和砂浆试样的水灰比分别为0.33和0.47,使用高效减水剂将浆体的流动度控制在参照组的±5以内,配合比设计如表2所示。

-

1) 水泥基复合材料制备方法。按照4种不同配合比,先将铝污泥灰与水泥 (骨料) 混合并搅拌2 min左右,然后加入高效减水剂继续搅拌2 min,将混合均匀的净浆倒入20 mm×20 mm×20 mm的模具、混合均匀的砂浆倒入40 mm×40 mm×160 mm的模具中振实以去除气泡,放入恒温恒湿 ( (25±0.5) ℃,96%) 养护箱里养护至7、28 d,分别编号标记。

2) 改性材料水化特性研究方法。参照《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)[20]中的相关标准进行混凝土抗折抗压强度测试。使用X射线衍射仪 (Ultima IV型) ,扫描范围2θ=5°~70°;扫描电子显微镜 (Zeiss Sigma 300型) ;热重分析仪(STA2500型),测试气氛为N2,升温速率10 ℃·min−1分析添加铝污泥灰后混凝土材料微观组成、结构变化及水化产物变化。

3) 腐蚀试验设计。试验所用硫酸的质量分数为98%,密度为1.84 g·cm−3,硫酸溶液按照《工业建筑防腐蚀设计标准》(GB/T50046-2018)[21]配制质量浓度为1%的H2SO4溶液。将4种不同配比的试样浸泡在腐蚀溶液中 (试样与浸泡溶液体积比为1∶5) 。

浸泡过程中用pH计 (pHS-25型) 监测溶液pH,当酸溶液pH上升到4时更换新的腐蚀溶液。以1个月为周期取出试样,观察外观形貌变化,记录质量损失并在3个月腐蚀后通过XRD、TG、SEM探究混凝土材料内部的微观组成和结构的变化。

-

1) 铝污泥灰对标准稠度需水量及凝结时间的影响。

水泥的标准稠度需水量及凝结时间是关系水泥砂浆和易性的重要指标,当污泥掺入胶凝体系后可能会对其造成影响[22]。将10%、20%、30%的污泥掺入水泥净浆中,按照《水泥标准稠度用水量、凝结时间、安定性检验方法》 (GB/T1346-2011) [23]进行标准稠度需水量和凝结时间试验,结果如表3所示:在水泥中掺加铝污泥灰会增加水泥净浆的标准稠度需水量,并且随着掺量的增加,水泥标准稠度需水量也不断增加,这是由于经过热处理后污泥脱水成为一种多孔的材料,比表面积为55.154 m2·g−1,吸附水分子能力强,使水泥标准稠度需水量上升。

表3显示标准水泥试样的初凝时间为200 min,终凝时间为305 min。当掺入铝污泥灰后,P10、P20、P30的初凝及终凝时间均有所降低,且随着掺量的增加凝结时间呈降低趋势。这样的结果主要是因为在富含铝的胶凝体系中,活性Al2O3的存在可以加速水泥浆体凝结,表现出快速凝结及早期强度发展较快的现象[24-25],活性Al2O3与水泥水化产物Ca(OH)2和石膏发生二次水化生成钙矾石。钙矾石是一种在水化早期出现的代表性产物,经过热处理后的铝污泥灰中含有大量活性Al2O3,从而缩短了铝污泥灰-水泥胶凝体系的凝结时间。

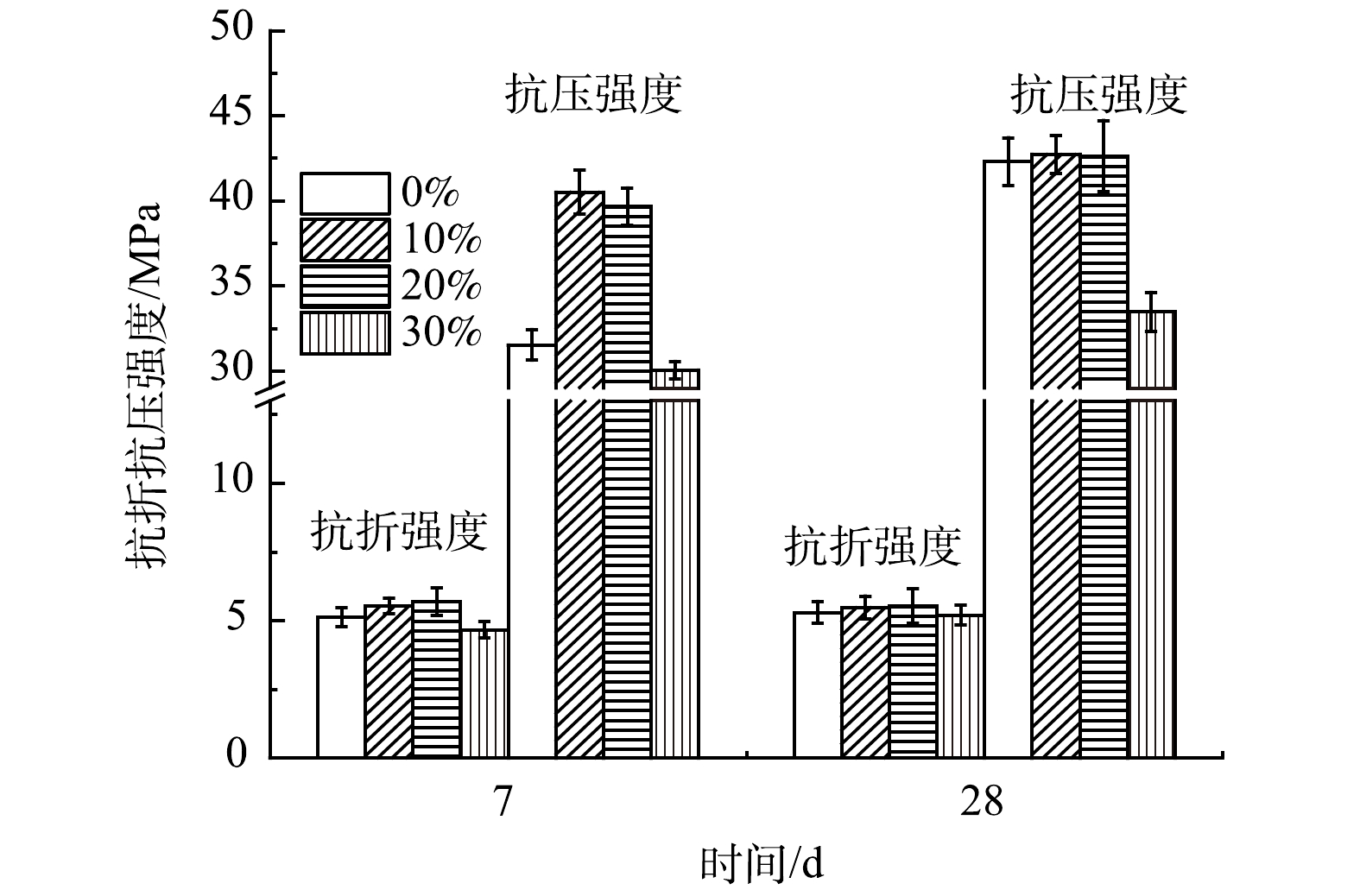

2) 铝污泥灰对混凝土力学性能的影响。不同掺量的铝污泥灰对混凝土抗折强度和抗压强度的影响如图1所示。

铝污泥灰的掺入明显提高了混凝土7和28 d龄期时的抗折和抗压强度。就不同掺量而言,混凝土的抗折抗压强度随掺量增加而增大,当掺量为20%以内时,混凝土7 d抗折强度分别提高了7.99%和11.11%,抗压强度分别提高了28.48%和25.82%。这是由于煅烧后的铝污泥灰火山灰活性较高,在水化初期就能发挥火山灰效应使水化凝胶的含量增加,同时铝污泥灰在体系中能发挥良好的尺寸效应和填充作用,使硬化后混凝土抗折及抗压强度得到进一步提升[26-27]。当掺量超过20%时,混凝土抗折抗压强度明显下降,这是因为当铝污泥灰的掺量较高时,水泥的稀释作用更加明显,填充作用并不能弥补稀释效应对试件抗压强度造成的负面影响,因此30%铝污泥灰掺量的试样抗折抗压强度反而下降。相较于28 d,铝污泥灰对混凝土早期抗折抗压强度的促进作用更加明显,这与铝酸盐水泥早期水化速率较快、强度提升较快相似,可能是由于铝污泥灰中Al元素在胶凝体系中的溶解及参与水化反应而加快砂浆试样早期强度上升。

3) 改性混凝土材料微观性能分析。

图2(a)和图2(b)分别为不同铝污泥灰掺量的改性材料在7和28 d时的XRD整体衍射图谱和局部细节,其中P表示铝污泥灰掺量。如图2(a)所示,试样中水化产物晶体成分主要有Ca(OH)2和AFt等物质,也包含硅酸二钙(Belite)和硅酸三钙(Alite)等未完全水化的硅酸盐水泥原始组分。综合对比XRD测试结果,掺入铝污泥灰将加快胶凝体系水化进程。首先,在水化早期(7 d),在图2(b)中2θ=29.5 °、2θ=32.3 °、2θ=32.7 °和2θ=34.5 °处,随污泥掺量增加C3S及C2S的尖锐衍射峰逐渐转变为弥散峰,其次,在水化中期(28d)也呈现了相同的趋势,尤其是在2θ=29.5 °处C3S明显由尖锐的衍射峰转变为了水化引起的弥散峰。弥散峰的出现是由于水化引起结晶向非晶凝胶转变,这个现象侧面反映C3S及C2S的水化速率随污泥掺量增多而加快,这样的结果似乎与胶凝体系中铝含量的增加有关,与抗压强度测试中掺入给水污泥实验组呈现出早强的趋势相一致。

借助XRD-Rietveld对材料结晶度进行分析,水化7 d的材料结晶度分别为35.28%、36.22%、30.85%和28.95%;水化28 d的材料结晶度分别为30.92%、28.18%、27.49%和27.24%。这种下降趋势可能是由于2方面原因:首先,煅烧后低结晶度铝污泥灰的掺入稀释体系结晶度;其次,污泥掺入加快水化进程,降低体系结晶度。

值得注意的是,加入铝污泥灰对材料水化产物的类型也造成了一定影响。正如图2(b)中2θ=9.3°所示,较低掺量时材料主要水化产物为Thaumasite(C-S-H),污泥掺量增多后,主要水化产物转变为2θ=9.2°处所示的AFt(C-A-S-H)。这主要是由于污泥中的非晶态γ-Al2O3参与水化,生成产物C-A-S-H,证明污泥中铝元素的确参与水化反应,促进体系中含铝水化产物生成。

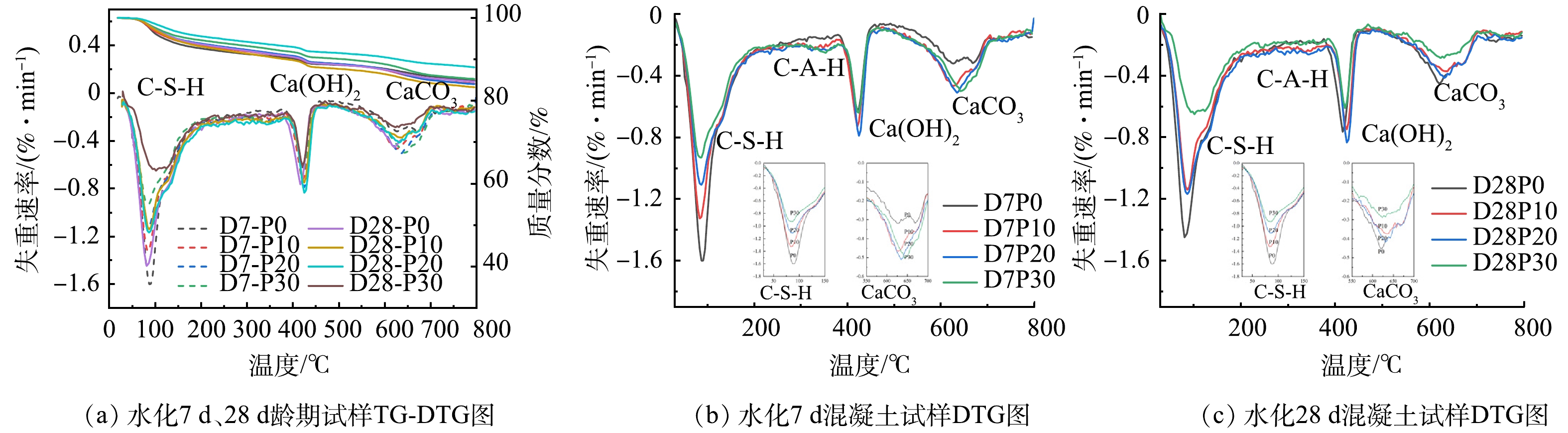

本研究采用TG定量分析加入铝污泥灰对体系中水化产物含量的影响,在特定温度段内吸/放热特性,可明确水化产物的种类。试样在标准条件下养护7和28 d龄期的TG-DTG图谱如图3(a)所示,试样在标准条件养护下水化7 d龄期、28 d龄期的DTG图谱分别如图3(b)、图3(c)所示。

如图3(a)所示:TG-DTG曲线上有3个明显的失重阶段:第一个阶段为C-(A)-S-H脱水,在110 ℃左右;第二个阶段为氢氧化钙脱水,在400~550 ℃左右;第三个阶段为碳酸钙的分解反应,在550~750 ℃左右。如图3(b)所示,水化7 d龄期时,掺入铝污泥灰的试样水化产物C-S-H的量减少,一方面是由于掺入污泥稀释水泥的质量分数,从而生成的C-S-H质量分数低于对照组;另一方面是由于煅烧后铝污泥灰中活化的铝参与水化反应,生成其它含铝水化产物,例如包括C2AH8在内的C-A-H凝胶,导致C-S-H质量分数降低。图3(b) DTG曲线在300 ℃处C-A-H的脱水曲线呈现随铝污泥灰掺量增加,C-A-H质量分数升高,也验证了上述推测。

对不同铝污泥灰掺量试样中的Ca(OH)2进行定量分析,结果如表4所示。在养护7 d龄期时,P10和P20试样中Ca(OH)2的质量分数分别比对照组高0.83%和0.59%,结合XRD结果分析,推测可能是因为加入污泥后早期胶凝体系的水化进程加快,C3S及C2S的水化速率提高,从而生成Ca(OH)2的质量分数略高于对照组。而养护7 d龄期时P30组和养护28 d龄期时P10、P20、P30试样组中Ca(OH)2的质量分数均低于对照组,可能是由于2方面原因:首先,Ca(OH)2主要是由普通硅酸盐水泥中的C3S和C2S水化生成,加入铝污泥灰后稀释效应降低了C3S和C2S的占比,因此生成Ca(OH)2的质量分数也随之减少;其次,铝污泥灰中活化的Al2O3通过二次水化反应消耗一定量氢氧化钙。

铝污泥灰的掺入同样会对胶凝体系碳化程度产生影响。如图3(c)所示,发现水化28 d龄期时掺入污泥试样中CaCO3质量分数明显低于对照组。这可能是由于掺入铝污泥灰后,其中尺寸较小的污泥颗粒参与水化生成小尺寸的凝胶类物质,从而在水化中期改变了材料的孔隙结构,使试样更加致密,CO2不易进入材料内部,从而生成的CaCO3减少。

图4为10 000倍下拍摄的养护28 d龄期试样的扫描电镜结果。其中图(a)和图(b)能明显观察到六方板状和层状晶体物质,为水泥水化产生的Ca(OH)2。在图4(b)中,能观察到一些絮状C-S-H凝胶附着在Ca(OH)2晶体上,还有少量针棒状钙矾石。图4(c)中,内部结构由水化硅酸钙凝胶体粘结针柱状的钙矾石晶体组成,结构较为紧密。图4(d)中基本观察不到六方板状的Ca(OH)2和针棒状钙矾石,而是被大面积的成团絮体覆盖,结合XRD分析,这些絮体为铝污泥灰中的Al2O3与水泥水化生成的C-A-H凝胶。

结合EDS对水化产物进行分析,掺入铝污泥灰后体系的Ca/Si比减小 (由1.88减至1.33) ,Al/Si比增大 (由0.31增至0.67) ,这是由于铝污泥灰发生火山灰反应导致大量低Ca/Si比的C-S-H凝胶生成。且有研究表明,当 C-S-H的Al/Si 比>0.1 时,会生成含铝相水化钙黄长石(C2ASH8)、六水铝酸三钙(C3AH6)及氢氧化铝(AH3)[28]。不含铝污泥灰的对照组的Al/Ca比约为0.17,当掺入铝污泥灰后更多的Al进入到C-S-H结构中生成C-A-S-H,从而导致Al/Ca比提高至0.50,Al/Si比提高至0.67,与图4(c、d)中所拍摄出大量C-A-S-H晶体及C-A-H凝胶的结果相对应。

尽管这四组材料的水化产物种类基本相同,但其微观形貌具有较大差异。低污泥掺量(P0、P10)的试样产生的钙矾石较少,且为细短的针棒状。而加入20%铝污泥灰的试样内部不但水化产生了大量的钙矾石,钙矾石形貌变为更加匀称的针柱状,而且钙矾石与C-S-H凝胶之间连结的更加紧密,相互填充使材料内部结构更加致密,这似乎是铝污泥灰掺入提升材料抗折抗压强度的原因。

-

1) 硫酸腐蚀后试样表观形貌。

试样经过90 d硫酸腐蚀后外观形貌变化如图5所示。腐蚀30 d时P0和P10组试件表面有少量孔洞生成,P20和P30组试样表面平整,无明显变化;腐蚀 60 d时,低污泥掺量(P0、P10)的试样边缘开裂,有明显分层和剥落,P20组无边缘剥落,表面有轻微凸起,而P30组仅有少量孔洞生成;腐蚀90 d时,P0组边缘明显钝化,有白色固体状物质生成,推测为硫酸腐蚀的产物CaSO4·2H2O。P10组与60 d相比表面凸起变多,生成少量CaSO4·2H2O,而高污泥掺量(P20、P30)组试样外观形貌与60 d相比变化不大。仅从腐蚀后外观形貌变化来看,掺入铝污泥灰的试样受到硫酸溶液破坏程度较轻,分层和剥落情况相较与对照组更加缓和。

2) 硫酸腐蚀后试样质量损失。

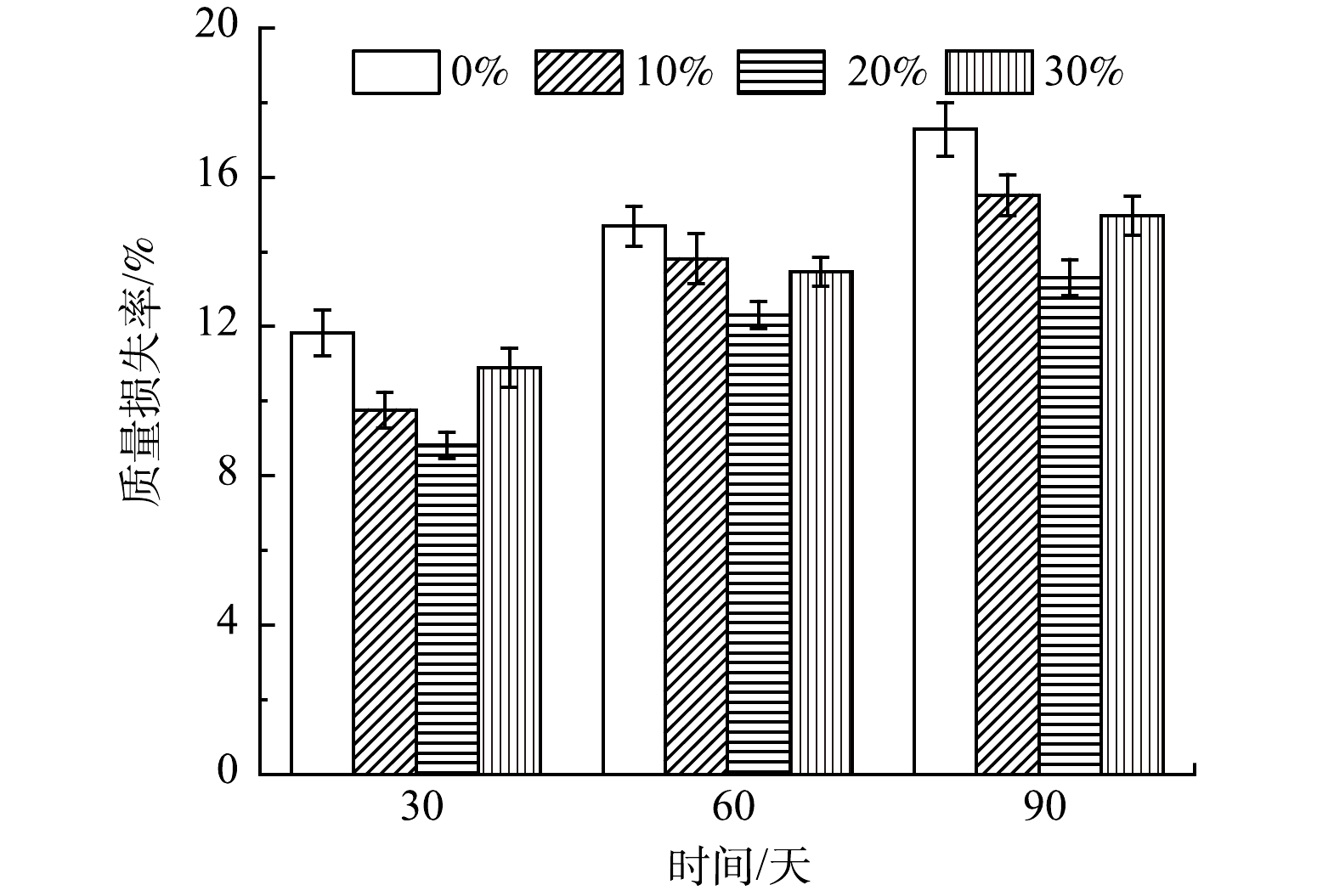

试样经过90 d的硫酸腐蚀后的质量变化情况如图6所示,以质量损失率表示,由式(1)计算得到。

式中:MS为试样的质量损失率,%;m0为试样腐蚀前初始质量,g;mn为试样腐蚀后质量,g。

经过硫酸腐蚀后试样的质量变化率如图6所示,在硫酸侵蚀过程中,氢氧化钙与硫酸生成可溶性钙盐,发生脱钙反应,从而导致试样质量减少。在腐蚀的前30 d试样质量损失比较严重,达到整个阶段质量损失的70%及以上,这是因为前期Ca(OH)2质量分数高,随着反应的不断进行,Ca(OH)2被消耗,腐蚀反应速率逐渐降低。

浸泡在硫酸中的试样P0组、P10组、P20组和P30组的质量损失率在30 d时分别为11.83%、9.76%、8.82%和10.89%;在60 d时分别为14.69%、13.81%、12.31%和13.47%;在90 d时分别为17.28%、15.52%、13.31%和14.96%。与不添加铝污泥灰的对照组相比,中等污泥掺量(P10、P20)样品的性能更好,尤其是经过90 d腐蚀后,P20组与P0组质量损失率差值达到3.97%。质量变化结果表明与普通硅酸盐水泥砂浆相比,掺入铝污泥灰的改性混凝土材料在酸性环境下的长期耐久性更好,且最佳铝污泥灰添加量为20%。

3) 硫酸腐蚀后试样微观分析。

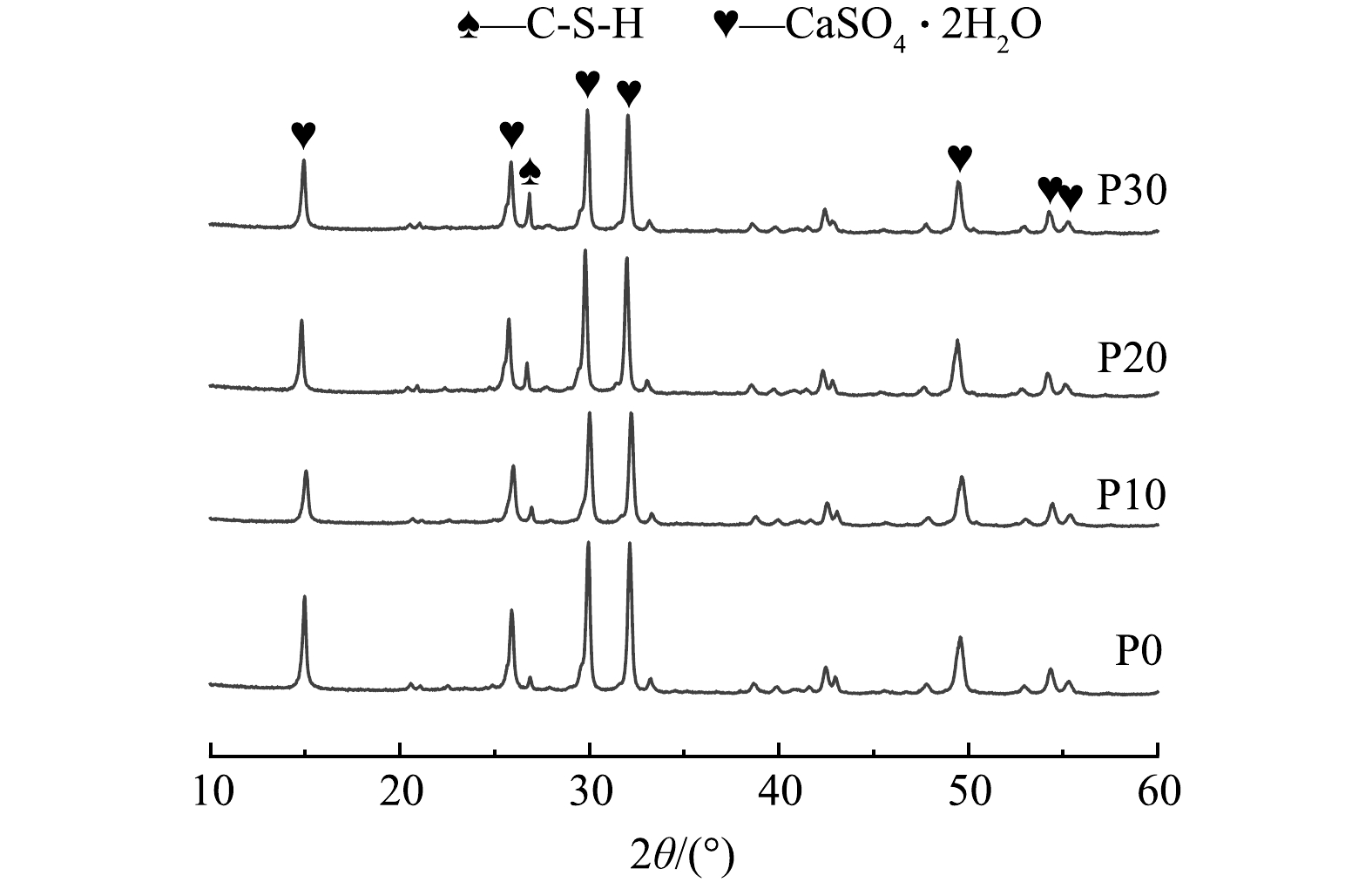

为了探究铝污泥灰改性混凝土的抗硫酸腐蚀机理,取腐蚀90 d后的净浆试样表面,通过XRD、SEM和TG方法进行分析。腐蚀产物的XRD衍射图谱如图7所示。腐蚀后C-(A)-S-H和Ca(OH)2的峰基本消失,出现明显的CaSO4·2H2O的衍射峰,发生明显脱钙反应。在2θ=26.8°处存在C-S-H的衍射峰,且随污泥掺量增多,该衍射峰的强度增大。这说明与对照组相比,硫酸对改性后的试样破坏较弱,C-S-H等水化产物受到的影响相对较小。这是因为加入铝污泥灰后,污泥的填充作用和二次水化作用优化了混凝土微观结构,变得较为致密,不易被侵蚀。

腐蚀产物的TG和DTG图谱分别如图8(a)和(b)所示。对腐蚀产物CaSO4·2H2O进行定量分析,结果如表5所示。在100~150 ℃时出现明显吸热峰,对应为水化产物CaSO4·2H2O脱水,重量损失记作TG1,CaSO4·2H2O定量分析由式(2)计算得到。

式中:M1为水泥试样中CaSO4·2H2O质量分数,%。

通过表5的计算结果可知,随着铝污泥灰的添加,CaSO4·2H2O的量比对照组分别减少了7.58%、7.5%、11.17%,这再次印证,在相同条件下,未添加铝污泥灰的对照组受到的硫酸腐蚀更严重。

分析图8(b)的DTG图谱,发现在200~400 ℃时出现C-A-H的吸热峰,且中等掺量(P10、P20)的试样中C-A-H量更多。在硫酸腐蚀过程中,当Ca(OH)2减少到一定程度时,水化铝酸钙(C-A-H)凝胶会在酸溶液中发生分解,从而在试样表面形成一个缺钙富铝层,该层可为水泥试样提供一定保护,从而起到一定的防腐效果[29]。

腐蚀后试样的微观形貌如图9所示。选取0%为对照组,20%为代表性改性组,对比试样整体形貌发现,对照组较为凹凸不平,呈明显颗粒状,而改性组孔隙率较小,更加平整。对照组内部由大量板状多边形CaSO4·2H2O组成,且板状物质表面裂缝明显且较疏松,只有少量的絮状凝胶类物质填充,大部分凝胶类物质与硫酸反应被消耗,试样内部结构破坏并遗留大量孔洞,导致性能劣化。而改性组内部无明显疏松,仍有许多絮状凝胶类物质(C-S-H及C-A-H)相互搭接填充在孔隙中,内部结构较为紧密。

EDS测试结果表明,腐蚀后对照组和改性组所含的Ca元素相对于未腐蚀时的Ca元素分别减少了17%和7%;S元素分别增加了15%和7%;Si元素分别增加了7%和2%。Al元素分别增加了1%和2%。这是由于混凝土在酸侵蚀作用下,Ca-O键、Si-O键和Al-O键均被严重破坏,Ca、Si及Al溶解,且由于Ca2+更易溶解至腐蚀溶液中而浓度降低,导致Si、Al的相对元素质量比增加。Ca、S、Al元素含量变化可以推断出硫酸对对照组的溶解作用大于其对改性组的溶解作用,这与腐蚀产物定量分析的TG测试结果相对应,进一步印证掺入铝污泥灰后提升了材料的抗硫酸侵蚀能力。

-

铝污泥灰的稀释效应降低了胶凝体系中Ca(OH)2质量分数,并且具有火山灰活性的铝污泥促进水化硅酸钙(C-S-H)及水化铝酸钙(C-A-H)凝胶生成并充填毛细孔隙,使混凝土微观结构更加致密,减缓腐蚀速度。然而,当掺量>20%后,铝污泥灰对混凝土抗蚀性能呈现出负面效应,主要是因为铝污泥灰自身不具有水硬性,掺量过高时体系内存在未反应的多孔污泥颗粒,体系凝结性能较差。且污泥掺量过高会导致胶凝体系中Ca(OH)2质量分数较低,腐蚀过程中硫酸溶液中H+和SO42-等消耗Ca(OH)2,当Ca(OH)2质量分数降低到一定水平后,水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H)等逐渐分解,导致混凝土性能下降。

-

1) 铝污泥灰的火山灰效应、尺寸效应和稀释作用共同影响材料的力学性能,对早期抗折抗压强度的促进作用更加明显。2) 铝污泥灰的掺入会提高材料早期水化速率,主要是由于污泥中γ-Al2O3参与水化过程,生成C-A-S-H及C-A-H。3) 掺入铝污泥灰后,其中尺寸较小的污泥颗粒参与水化生成颗粒尺寸更小的凝胶类物质,从而在水化中期改变了材料的孔隙结构,使试样更加致密,且水化铝酸钙(C-A-H)在试样表面形成一个缺钙富铝层,该层可为水泥试样提供一定保护,使之呈现出较优的抗硫酸腐蚀性能。4) 混凝土的抗硫酸腐蚀性能受到掺入其中铝污泥灰的量的影响,20%为最佳掺入量。

铝污泥灰改性混凝土水化及耐硫酸腐蚀特性

Hydration and sulfuric acid corrosion resistance of aluminum sludge ash modified concrete

-

摘要: 为探究铝污泥灰改性混凝土水化特性,对煅烧后铝污泥灰按照不同掺量(0%、10%、20%、30%)制备试样并进行XRD、TG、SEM测试,结合耐硫酸腐蚀实验分析其抗腐蚀特性。结果表明:铝污泥灰掺量为10%~20%时,可以提高混凝土的抗折抗压强度,抗硫酸侵蚀性能在掺量为20%时最优。这是由于铝污泥灰的火山灰效应产生水化硅酸钙凝胶 (C-S-H) 充填毛细孔隙所致,微集料效应还可细化混凝土孔隙,提高混凝土微观结构致密化水平;另一方面,铝污泥灰的掺入,降低体系的Ca/Si比,提高Al/Si比,减少了水化产物Ca(OH)2含量,促进C-A-H等耐酸侵蚀物相的生成,从而降低了侵蚀介质的侵入与腐蚀速度。本研究可为混凝土改性及耐蚀混凝土研发提供参考。Abstract: In order to investigate the hydration characteristics of water supply aluminum sludge ash modified concrete, samples were prepared with different dosages (0%, 10%, 20%, 30%) of calcined water supply aluminum sludge ash and subjected to XRD, TG, SEM tests. Combined with sulfuric acid corrosion resistance experiments, their corrosion resistance characteristics were analyzed. The results show that when the amount of aluminum sludge ash added to the water supply is 10%~20%, the flexural and compressive strength of concrete can be improved, and the sulfuric acid corrosion resistance performance is optimal at the amount of 20%. This is due to the pozzolanic effect of water supply aluminum sludge ash, which produces hydrated calcium silicate gel (C-S-H) to fill capillary pores. The micro aggregate effect can also refine concrete pores and improve the densification level of concrete microstructure; On the other hand, the addition of aluminum sludge ash in water supply reduces the Ca/Si ratio of the system, increases the Al/Si ratio, reduces the content of hydration product Ca(OH)2, promotes the formation of acid resistant phases such as C-A-H, and thus reduces the invasion and corrosion rate of the corrosive medium.This study can provide reference for concrete modification and the development of corrosion-resistant concrete.

-

Key words:

- modified concrete /

- aluminum sludge /

- microstructure /

- corrosion resistance mechanism

-

-

表 1 给水污泥XRF测试结果

Table 1. XRF test results of feed-water sludge

% (质量分数) 样品 CaO SiO2 Al2O3 Fe2O3 TiO2 MgO K2O P2O5 SO3 LOI 其它 曲江水厂污泥 1.59 35.58 32.26 6.25 0.42 1.36 1.59 0.28 0.92 19.04 0.71 南郊水厂污泥 4.01 34.16 30.76 6.98 0.45 1.02 1.44 0.56 1.18 18.87 0.57 南澳水厂污泥1 1.39 35.83 31.60 5.79 0.47 0.99 1.62 0.29 0.77 19.78 1.47 南澳水厂污泥2 3.98 33.94 29.54 5.31 0.51 0.98 0.87 0.38 1.65 20.09 2.75 水泥 56.12 19.84 9.63 5.67 0.68 2.37 1.95 0.17 1.44 1.58 0.55 表 2 材料配合比设计

Table 2. Mix proportions for cement paste samples

g 样品 水 砂子 水泥 污泥 减水剂 总质量 名称 编号 砂浆 M-0 280 1 500 600 0 12 2 392 M-10 280 1 500 540 60 12 2 392 M-20 280 1 500 480 120 12 2 392 M-30 280 1 500 420 180 12 2 392 净浆 P-0 26 0 80 0 1.6 107.6 P-10 26 0 72 8 1.6 107.6 P-20 26 0 64 16 1.6 107.6 P-30 26 0 56 24 1.6 107.6 表 3 污泥掺入量对标准稠度需水量及凝结时间的影响

Table 3. Influence of sludge addition on water demand and setting time

编号 铝污泥灰

掺量/%标准稠度

需水量/%初凝

时间/min终凝

时间/minP-0 0 31.3 200 305 P-10 10 32.2 190 290 P-20 20 34.6 185 275 P-30 30 36.1 170 255 表 4 Ca(OH)2质量分数随污泥掺量变化结果

Table 4. The change result of the amount of Ca(OH)2with the amount of sludge

样品 Ca(OH)2质量分数 7 d 28 d P0 6.52% 7.87% P10 7.35% 6.99% P20 7.11% 7.43% P30 6.26% 5.35% 表 5 CaSO4·2H2O质量分数随污泥掺量变化

Table 5. The amount of CaSO4·2H2O changes with the amount of sludge

% 给水污泥掺量 CaSO4·2H2O质量分数 0% 61.47 10% 53.89 20% 53.81 30% 50.3 -

[1] XU G, YANG X, SPINOSA L. Development of sludge-based adsorbents: Preparation, characterization, utilization and its feasibility assessment[J]. Journal of Environmental Management, 2015, 151: 221-232. [2] AHMAD T, AHMAD K, ALAM M. Sustainable management of water treatment sludge through 3'R' concept [J]. Journal of Cleaner Production, 2016: 1-13. [3] A. , O. , BABATUNDE, et al. Constructive Approaches Toward Water Treatment Works Sludge Management: An International Review of Beneficial Reuses [J]. Critical Reviews in Environmental Science & Technology, 2007. [4] WANG C, LIU X, WANG M, et al. Desorption of nitrogen from drinking water treatment residue: Implications for environmental recycling[J]. Journal of Cleaner Production, 2019, 226: 96-105. doi: 10.1016/j.jclepro.2019.04.002 [5] OOI T Y, YONG E L, DIN M F M, et al. Optimization of aluminium recovery from water treatment sludge using Response Surface Methodology[J]. Journal of Environmental Management, 2018, 228: 13-19. [6] 高礼雄, 丁汝茜, 姚燕, 等. 混凝土的微生物腐蚀: 机理, 影响因素, 评价指标及防护技术[J]. 材料导报, 2018, 32(3): 7. [7] MUYNCK W D, BELIE N D, VERSTRAETE W. Effectiveness of admixtures, surface treatments and antimicrobial compounds against biogenic sulfuric acid corrosion of concrete[J]. Cement and Concrete Composites, 2013, 31(3): 163-170. [8] OWAID H M, HAMID R, TAHA M R. Influence of thermally activated alum sludge ash on the engineering properties of multiple-blended binders concretes[J]. Construction & Building Materials, 2014, 61: 216-229. [9] JIANG G, ZHOU M, CHIU T H, et al. Wastewater Enhanced Microbial Corrosion of Concrete Sewers[J]. Environmental Science & Technology, 2016, 50(15): 8084. [10] 张永涛, 邓成辉, 王家栋, 等. 高炉矿渣改性铝酸盐水泥的性能研究[J]. 重庆科技学院学报(自然科学版), 2022(3): 24. [11] WANG, LEI, ZOU, et al. A novel type of controlled low strength material derived from alum sludge and green materials [J]. Construction & Building Materials, 2018. [12] LIN C. Lightweight aggregate made from sewage sludge and incinerated ash [J]. Waste Management, 2006. [13] MONZO J, PAYA J, BORRACHERO M V, et al. Reuse of sewage sludge ashes (SSA) in cement mixtures: the effect of SSA on the workability of cement mortars[J]. Waste Management, 2003, 23(4): 373-381. doi: 10.1016/S0956-053X(03)00034-5 [14] WOLFF E, SCHWABE W K, CONCEICAO S V. Utilization of water treatment plant sludge in structural ceramics[J]. Journal of Cleaner Production, 2015, 96: 282-289. doi: 10.1016/j.jclepro.2014.06.018 [15] PAN S C, TSENG D H, LEE C C, et al. Influence of the fineness of sewage sludge ash on the mortar properties[J]. Cement & Concrete Research, 2003, 33(11): 1749-1754. [16] ZDEB T, TRACZ T, ADAMCZYK M. Characterisation of Basic Properties of Mineral Binders with Calcined Water Treatment Sludge [J]. Materials Science and Engineering, 2019. [17] 中国建筑材料科学研究总院. 通用硅酸盐水泥GB175-2007[S]. 北京: 中华人民共和国国家质量监督检验检疫总局;中国国家标准化管理委员会. 2007: 12. [18] 贾琼. 基于铝污泥的水泥基材料开发及其耐生物腐蚀性能研究 [D]. 西安: 西安建筑科技大学, 2021. [19] 中国建筑科学研究院, 北京建工集团有限责任公司, 中国建筑材料科学研究总院, 等. 普通混凝土配合比设计规程: JGJ55-2011[S]. 行业标准-建筑工业. 2011: 56P. ;B5. [20] 中国建筑科学研究院, 清华大学, 同济大学材料科学与工程学院, 等. 普通混凝土力学性能试验方法标准: GB/T 50081-2002[S]. 北京: 国家质检总局. 2003: 69P. ;A5. [21] 中国寰球工程有限公司, 中国石油和化工勘察设计协会. 工业建筑防腐蚀设计标准: GB/T50046-2018[S]. 北京: 中华人民共和国住房和城乡建设部;国家市场监督管理总局. 2018: 139. [22] 彭晖, 李树霖, 蔡春声, 等. 偏高岭土基地质聚合物的配合比及养护条件对其力学性能及凝结时间的影响研究[J]. 硅酸盐通报, 2014, 33(11): 10. [23] 中国建筑材料科学研究总院, 厦门艾思欧标准砂有限公司, 浙江中富建筑集团股份有限公司. 水泥标准稠度用水量、凝结时间、安定性检验方法: GB/T1346-2011[S]. 北京: 中华人民共和国国家质量监督检验检疫总局;中国国家标准化管理委员会. 2011: 12. [24] 简险峰, 王栋民, 黄天勇, 等. 普通硅酸盐水泥基矿物掺合料对硫铝酸盐水泥性能的影响[J]. 硅酸盐通报, 2014, 33(4): 4. [25] 施惠生, 方泽锋. 粉煤灰对水泥浆体早期水化和孔结构的影响[J]. 硅酸盐学报, 2004, 32(1): 4. doi: 10.3321/j.issn:0454-5648.2004.01.017 [26] ZENG J, SHUI Z, WANG G. The early hydration and strength development of high-strength precast concrete with cement/metakaolin systems[J]. 武汉理工大学学报:材料科学英文版, 2010(4): 5. [27] 陈益兰, 赵亚妮, 李静, 等. 偏高岭土替代硅灰配制高性能混凝土[J]. 硅酸盐学报, 2004, 32(4): 6. doi: 10.3321/j.issn:0454-5648.2004.04.026 [28] 严建华, 于子豪, 冷发光, 等. 玻璃粉对掺矿粉和粉煤灰混凝土抗氯离子渗透性能影响对比研究[J]. 混凝土, 2019(7): 6. doi: 10.3969/j.issn.1002-3550.2019.07.002 [29] Innovative approach to simulating the biodeterioration of industrial cementitious products in sewer environment. Part II: Validation on CAC and BFSC linings[J]. Cement & Concrete Research, 2016, 79: 409-418. -

下载:

下载: