-

化工行业已成为全球经济发展的重要组成部分,也是国民经济的支柱性产业之一。化工、新材料的开发为我国能源、交通、建筑和医药等主要下游行业的发展提供了有力支撑,同时,现实生活水平与未来对生活质量进一步改善的需求给化工产品提出更加多样化、更高质量水准的发展要求。然而,化工行业的发展也为人类带来了双面性,其中具有毒害、腐蚀、燃烧、助燃和爆炸等性质的危险化学品的广泛应用,增加了事故发生的隐患,造成了化工企业危险化学品爆炸事故的发生,对生态环境、国民生命与财产安全造成了巨大的损失[1]。

2011年以来的10年内,我国先后发生10余起重大危险化学品爆炸事故,其中2015年天津港“8·12”瑞海公司危险品仓库特别重大火灾爆炸事故造成165人死亡,8人失踪,798人受伤,直接经济损失达68.66亿元,且事故造成129种化学物质发生爆炸燃烧或泄露扩散,产生二次污染上百种,对周围环境造成不同程度的影响[2]。2018年张家口中国化工集团盛华化工公司“11·28”重大爆燃事故,造成24人死亡,21人受伤,直接经济损失达4 148.86万元[3]。2019年江苏响水天嘉宜化工有限公司“3·21”特别重大爆炸事故,造成78人死亡,76人重伤,640人住院治疗,直接经济损失达198 635.07万元[4]。

因此,为了避免重大事故威胁人类的生命财产安全,应积极做到辨识和控制重大危险源,全面分析潜在危险的发生概率;确定不同种类危险化学品的使用和处理,明确其存在风险,从而进行科学合理的量化分析,以强化风险管控与防范意识。为此,国内外许多专家学者针对危险化学品爆炸事故进行了研究。其中ADEDIGB et al[5]利用贝叶斯网络分析危险化学品运输过程中事故发生的各类因素之间的相关性和发生概率推理。DAKKOUNE et al[6]在法国数据库ARIA中选择并收集了发生于1974~2014年的169起安全事件,并分析出导致事故发生的主要原因为人为操作失误。陈伟珂等[7]通过对200例较大以上事故等级的易燃易爆化学品储运火灾爆炸事故原因进行分析,采用频度统计法获取造成事故发生的因子,并基于Apriori算法中的关联规则模型得出14个关键因子。张子炎[8]利用ALOHA软件针对典型危险化学品火灾发生事故进行了模拟计算,研究了事故的危害范围情况,分析结果为典型危险化学品泄漏事故的救援提供了有效的技术支持。

本文利用事故树分析理论,以化工企业危险化学品爆炸为主要分析对象,推导出引发爆炸的重大危险源,并为有效防控事故发生提出可靠、高效的防范控制措施。

-

事故树分析(fault tree analysis,FTA)法是安全性分析、风险评估和事故原因研究的重要分析方法之一,它是采用数理逻辑推理的一种图形演绎法,对危险性展开识别,得出导致事故发生的直接原因,分析各原因之间的相关性,并揭示潜在危险,明确事故发生概率[9-10],最终达到事故定性与定量的目的。在化工企业危险化学品爆炸风险评估中事故树分析法也发挥着重要作用,它不仅能对导致危险化学品爆炸的各类原因及其相关性进行全面阐述,而且根据事故发生及发展的全过程,找出事故预防办法,以防止同类型事件再次发生。

-

顶上事件(Top event, T)是指所分析的事故。本论文中顶上事件为化工企业危险化学品爆炸。对顶上事件发生起作用的最基本原因称为基本事件(X)。

-

导致顶上事件发生的基本事件的集合称为割集,即造成危险化学品事故发生的基本事件的集合,顶上事件发生的最低限度基本事件的集合为最小割集;不引起顶上事件发生的基本事件的集合称为径集,顶上事件不发生的最低限度的基本事件的集合为最小径集。

-

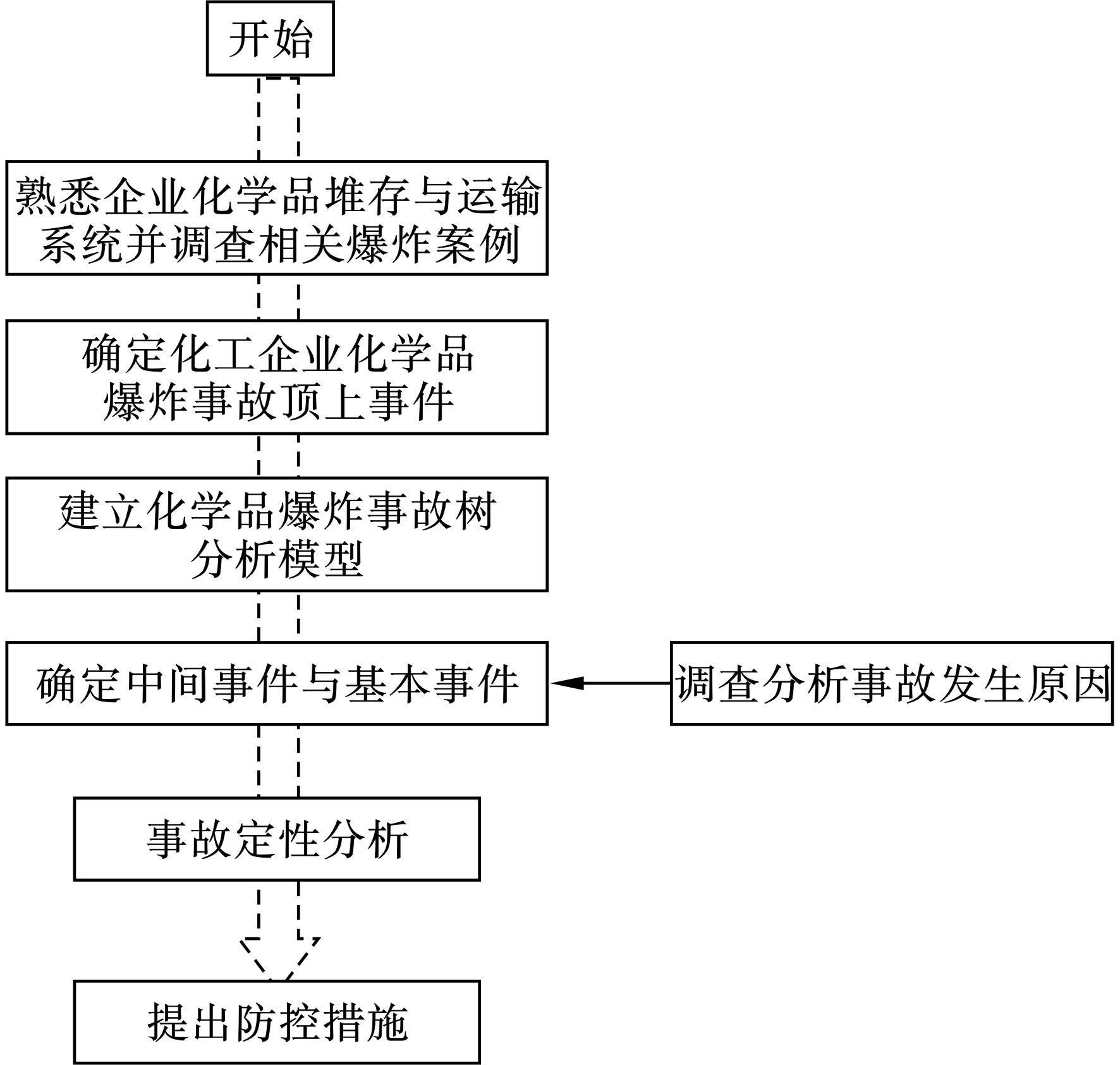

事故树分析法的基本流程一般分为准备阶段、定性分析阶段、定量分析阶段和安全性评价阶段。其中,准备阶段包含熟悉系统、调查事故、确定顶上事件及调查事故发生原因;定性阶段包含事故树绘制与定性分析等[11]。本研究围绕顶上事件化工企业危险化学品爆炸事故,严格按照熟悉企业危险化学品堆存与运输系统、调查相关事故、确定顶上事件、建立事故树模型、确定中间事件与基本事件、定性分析与提出防范措施等基本流程进行事故分析。

事故分析步骤,见图1。

-

2013年8月2日,宁波某公司3楼自动喷漆线的废气处理系统发生爆燃,设置在自动喷漆生产线间外面的水泥屋面上的废气处理集装箱两端被炸开。集装箱上部的进风管道被炸断和飞离,集装箱出风管道和与其连接的“等离子废气净化器”全部被炸毁,输出端风机炸坏和位移。紧靠废气处理集装箱的自动喷漆间的吸风管被炸裂,自动喷漆生产线的设备严重破坏。事故原因:该公司喷漆车间的自动喷漆生产线,使用的喷涂物料有油漆和溶剂,其主要含有二甲苯、乙酸乙酯和乙酸丁酯等危险化学品。由于喷涂生产时间较长,连续工作了17 h,因此,废气处理集装箱或YJ-L静电式油烟净化器内的易燃易爆混合气体浓度达到了爆炸极限,或者漆雾、可燃颗粒物等易燃易爆粉尘组成的混合物达到了爆炸极限。

2017年6月5日凌晨1时左右,临沂市某石化有限公司储运部装卸区的一辆液化石油气运输罐车在卸车作业过程中发生液化气泄漏,引起重大爆炸着火事故。原因是肇事罐车驾驶员长途奔波、连续作业,在午夜进行液化气卸车作业时,没有严格执行卸车规程,出现严重操作失误,致使快接接口与罐车液相卸料管未能可靠连接,在开启罐车液相球阀瞬间发生脱离,造成罐体内液化气大量泄漏。现场人员未能有效处置,泄漏后的液化气急剧气化,迅速扩散,与空气形成爆炸性混合气体达到爆炸极限,遇点火源发生爆炸燃烧。液化气泄漏区域的持续燃烧,先后导致泄漏车辆罐体、装卸区内停放的其他运输车辆罐体发生爆炸。

-

根据上述化学品引发的爆炸事故分析中得出,当化学品引发爆炸事故时,产生的高温高压气体高速膨胀,形成冲击波,对周围环境中的设备、建筑物等产生破坏作用形成大量碎片,造成人员伤亡。并且,易燃物罐区或管道发生爆炸时,由于爆炸抛出的易燃物还会引起大面积火灾。此外,火灾爆炸还会引起次生环境污染事故,如,CO、SO2和颗粒物排放等短时间内超标排放会严重污染附近区域生态环境。因此,为了防止此类事故发生,危险化学品管理过程中企业应依据国家相关规定,参照危险化学品的不同性能进行隔离、隔开及分离贮存,防止贮存环境不当及物料混合造成的爆炸及火灾事故发生;其次危险化学品贮存区应定期检查,一旦发现破损、原料泄露和品质变化等需第一时间及时处理;严禁生产装置、罐区、油品和化学原料装卸区产生明火,并在各区域内配备相应的消防设备及人员[12]。此外,加强仓库工作人员、危险化学品装卸人员和消防人员的教育培训。

因此,化工企业危险化学品爆炸事故,从企业管理角度来说,存在两方面导致事故发生的因素,一方面是存在大量易燃易爆危险化学品,另一方面是存在火源。易燃易爆危险化学品泄漏的主要途径有4个:存储罐体泄漏、附件或管道泄漏以及装卸过程中泄漏等其他泄漏途径,此外严禁同贮危险化学品混存混放产生热量也是造成爆炸事故的重要因素之一。导致罐体泄漏的危险因素有2个:罐体本身材质等质量不合规和罐体开裂或穿孔。致使附件或管道泄漏的因素有5种可能:阀门或法兰失效、管道补充焊接不到位、内压过大、长期受到腐蚀使管道减簿和未按要求检修等。另一方面构成爆炸的重要因素是爆炸系统内存在火源。本论文针对化工企业实际情况,分别针对明火类和火花类进行分析。当企业密闭空间内违法贮存硝化类物质废料,且氧分充足的条件下,极易导致可燃危险化学品自燃以产生明火。另外,人员检修中的违规动火,违规吸烟等均有引发爆炸的可能。针对火花类火源,分别从静电火花、电气火花和机械火花进行了系统的原因分析。

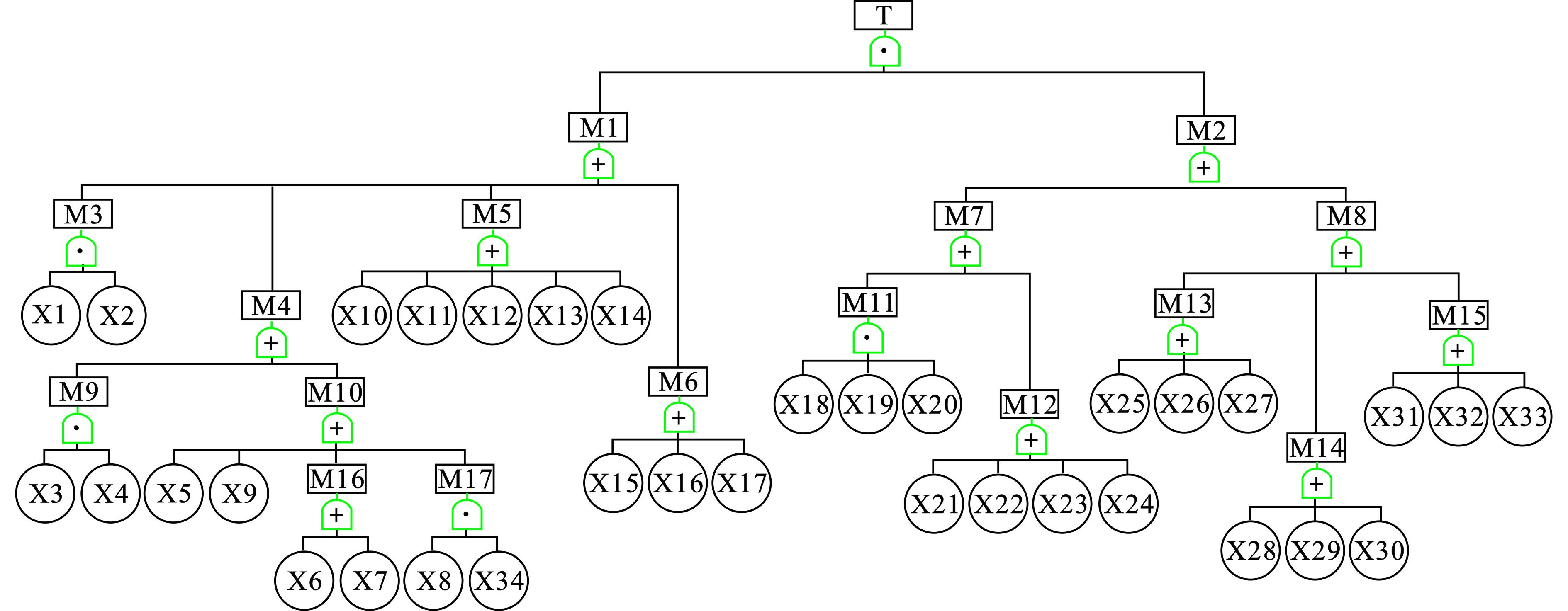

因此,从源头上避免化工企业危险化学品爆炸事件的发生,即从企业管理的角度,包含存在大量易燃易爆危险化学品和存在火源2方面建立事故树模型。事故树模型,见图2,具体代码含义,见表1。

-

对化工企业危险化学品爆炸进行定性分析。根据上述事故树模型可知,导致危险化学品爆炸即顶上事件发生的初始原因有34个,并用X1,X2,……X34表示34个基本事件,这些初始原因便是引起化工企业危险化学品爆炸事故发生的因素。

事故树的结构式为:

由于并非上述34个基本事件全部发生的情况下顶上事件才会发生,因此以上能够导致顶上事件必然发生且含有最少数量的基本事件合集,即最小割集通过布尔代数法和其他数学方法得出。

最小割集的数目决定事件发生的可能性和危险程度,通过计算得出最小割集数有210组,说明造成顶上事件发生的可能性很大,由于基本事件较多,计算相对复杂,系统相对不稳定且不利于分析。故而根据对偶性质,对本事件的最小径集,即能够禁止危险化学品爆炸事件发生的最少数量基本事件的合集,进行分析[13],并得出该事故树有11组最小径集。

P1={X1,X3,X5,X6,X7,X8,X9,X10,X11,X12,X13,X14,X15,X16,X17}

P2={X1,X3,X5,X6,X7,X9,X10,X11,X12,X13,X14,X15,X16,X17,X34}

P3={X1,X4,X5,X6,X7,X8,X9,X10,X11,X12,X13,X14,X15,X16,X17}

P4={X1,X4,X5,X6,X7,X9,X10,X11,X12,X13,X14,X15,X16,X17,X34}

P5={X2,X3,X5,X6,X7,X8,X9,X10,X11,X12,X13,X14,X15,X16,X17}

P6={X2,X3,X5,X6,X7,X9,X10,X11,X12,X13,X14,X15,X16,X17,X34}

P7={X2,X4,X5,X6,X7,X8,X9,X10,X11,X12,X13,X14,X15,X16,X17}

P8={X2,X4,X5,X6,X7,X9,X10,X11,X12,X13,X14,X15,X16,X17,X34}

P9={X18,X21,X22,X23,X24,X25,X26,X27,X28,X29,X30,X31,X32,X33}

P10={X19,X21,X22,X23,X24,X25,X26,X27,X28,X29,X30,X31,X32,X33}

P11={X20,X21,X22,X23,X24,X25,X26,X27,X28,X29,X30,X31,X32,X33}

-

在该事故树模型中引起顶上事件发生的基本事件较多,但不同基本事件对顶上事件发生的贡献程度并不相同,即基本事件的结构重要度不同。为了企业和监管部门能够完善日常管理,避免事故发生,在不考虑各基本事件发生概率的基础上分析各基本事件对顶上事件的影响程度[14]。结构重要度参考,见式(1)。

式(1)中:

$ {I}_{\phi }\left({X}_{i}\right) $ 为基本事件$ {X}_{i} $ 的结构重要度;$ {X}_{i}\in {P}_{i} $ 为基本事件$ {X}_{i} $ 属于$ {P}_{i} $ 最小径集;$ {n}_{i} $ 为基本事件$ {X}_{i} $ 所在的最小径集中包含的基本事件的个数。各基本事件结构重要度如下。I(X17)=I(X16)=I(X15)=I(X14)=I(X13)=I(X12)=I(X11)=I(X10)=I(X9)=I(X7)=I(X6)=I(X5)>I(X33)=I(X32)=I(X31)=I(X30)=I(X29)=I(X28)=I(X27)=I(X26)=I(X25)=I(X24)=I(X23)=I(X22)=I(X21)>I(X34)=I(X8)=I(X4)=I(X3)=I(X2)=I(X1)>I(X20)=I(X19)=I(X18)

-

根据最小割集、最小径集以及结构重要度的计算结果可得到以下结果。

(1)该事故树得出最小割集210组,表明有210种可能诱发危险化学品爆炸事故的可能,说明化工企业危险化学品爆炸事故发生的可能性和危险性较大。

(2)最小径集数共11组,表明当最小径集中基本事件均不发生的情况下,化工企业危险化学品爆炸事件将不会发生,即所得的最小径集是危险化学品爆炸不会发生的充分必要条件。

(3)重要结构度分析结果表明,大量易燃易爆危险化学品泄漏是发生爆炸的主要原因,是诱发事故发生的关键。厂区内违规动火、违规吸烟、处置不当产生的明火、静电火花、电器火花和机械火花是造成事故发生的次要原因,对于顶上事件的影响较大。此外,罐体防腐层遭到破坏的条件下危险化学品或外界环境腐蚀罐体、储罐设计或制造不合规的情况下质检或验收不合格、物料混放后开启设备形成爆炸能力、长期堆存的硝化废料在氧气充足且密闭可蓄热环境中事故发生的危险因素。

-

通过最小径集与最小割集的数量对比可知,最小割集数远远大于最小径集数,因此,本研究从最小径集出发,提出化工企业危险化学品爆炸事件发生的对策措施。

(1)加强风险管控。按相关规定组织以企业、监管单位、行业专家组带头的安全与环境风险隐患排查,并针对排查结果立即展开整改行动。

(2)强化监管能力。建立易燃易爆气体、有毒有害气体和可挥发液体的监控预警体系,利用监测设备与平台相结合,动态与静态相配合的监管方式,对企业危险化学品泄漏进行实时监管。

(3)开展安全生产培训教育。提升生产过程管理、企业安全管理、安全操作,坚决杜绝一切违法违规行为,从源头上避免火情发生。

(4)强化应急培训。建立责任制度,针对不同层级人员进一步加强企业应急培训及演练。让企业管理人员和操作人员能切实做到当事故发生时的有效应对,以将事故危害降到最低。

-

(1)采用事故树分析法对化工企业危险化学品爆炸进行了事故分析。对爆炸事件建模,模型系统地阐述了诱发顶上事件发生的34个基本事件的相关性,运用布尔代数法得出引发事件发生的最小割集210组、事件不发生的最小径集11组。

(2)通过重要结构度分析,确定造成事故发生的关键原因与其他风险源。

(3)提出化工企业危险化学品爆炸事件发生的对策措施,明确了化工行业安全管理方面的工作重点与管理方向。

基于事故树法的危险化学品爆炸分析与控制措施

Analysis and control measures of hazardous chemical explosion risk based on fault tree analysis

-

摘要: 针对化工企业危险化学品爆炸的环境安全风险隐患,采用事故树分析方法,建立危险化学品爆炸事件的事故树模型,综合分析爆炸事件发生的可能性。阐述了引起危险化学品爆炸的34组基本事件,得出最小割集、最小径集,并计算出结构重要度。通过最小径集确定了事故不发生时的基本事件,同时结合结构重要度的排序结果,提出了危险化学品爆炸事故的控制措施。事故树模型直观地阐明了诱发危险化学品爆炸事故的各直接原因间的相关性,为有效降低化工行业危险化学品爆炸事故发生提出了技术支撑。

-

关键词:

- 化工企业危险化学品爆炸 /

- 事故树 /

- 控制措施

Abstract: In view of the environmental and safety risks of hazardous chemical explosion in chemical industries, the fault tree analysis was used to establish a fault tree model for hazardous chemical explosions, and the possibility of explosions was comprehensively considered. The 34 basic events caused the explosion of hazardous chemicals were expounded, the minimum cut set and path set were obtained. The structure importance of basic events was calculated by the formula. According to the minimum path sets, the basic events without accident were determined. Considering the structural importance sequence, the preventive measures for hazardous chemical explosion accidents were proposed. The fault tree model intuitively clarified the correlation among the direct causes of hazardous chemical explosion accidents, and also proposed directions for effectively reducing the probability of hazardous chemical explosion accidents in the chemical industry. -

-

表 1 化工企业危险化学品爆炸事故树各事件一览表

符号 事件类型 符号 事件类型 T 化工企业危险化学品爆炸 X9 人员未能及时检修罐体问题 M1 存在大量易燃易爆危险化学品 X10 阀门或法兰密封失效 M2 存在火源 X11 补充焊接不到位 M3 严禁同贮危险化学品混存混放反应放热达到爆炸能力 X12 管道内压过大 M4 罐体泄露 X13 管道腐蚀减薄破裂 M5 附件或管道泄漏 X14 管道存在泄露隐患情况下检修及管理人员未按规定进行检查并立即维修 M6 其它泄漏情况 X15 生产设备长期未按规定检修,导致物料泄漏 M7 明火火源 X16 药品装卸过程中发生泄漏 M8 火花火源 X17 未按照规定操作导致除化学原料外的可燃气体泄漏 M9 罐体质量问题 X18 违法贮存硝化品等自然型危险化学品 M10 罐体开裂或穿孔 X19 氧分充足 M11 危险化学品自然产生明火 X20 密闭可续热环境 M12 其他类明火 X21 检修中违规动火 M13 静电火花 X22 易燃危险化学品已泄漏情况下由于处置不当触动电器开关,产生明火 M14 电气火花 X23 厂区内人员违规吸烟 M15 机械火花 X24 厂区机械车辆排烟喷火 M16 罐体疲劳开裂 X25 操作中与导体接触产生火花 M17 罐体腐蚀开裂 X26 撞击摩擦产生火花 X1 人员操作失误,将物料混放 X27 遭遇雷击 X2 混入后开启设备,形成爆炸能力 X28 设备短路 X3 罐体设计或制造不合标准 X29 设备老化 X4 设备质检或验收不合规 X30 设备防爆装置损坏 X5 人员违规操作使物料充装过量导致超压 X31 设备接地电阻超标 X6 罐体安全阀失效 X32 电流过大 X7 罐体计量器失效 X33 设备卡涩摩擦,产生火花 X8 防腐层损坏 X34 危险化学品或外界环境的腐蚀罐体 -

[1] 舒理建, 张方明, 何天强, 等. 易爆炸化学品官能团以及爆炸防范[J]. 化工生产与技术, 2020, 26(1): 44 − 46. [2] 李雷雷, 朱红青, 丁晓文, 等. 危化品事故应急救援能力提升方法研究——基于天津港“8·12”瑞海公司危险品仓库特别重大火灾爆炸事故教训[J]. 中国安全生产科学技术, 2020, 16(11): 71 − 76. [3] 任广艳. 氯乙烯泄漏爆燃厂门口车毁人亡——河北张家口中国化工集团盛华化工公司“11.28”重大爆燃事故分析[J]. 吉林劳动保护, 2019, 398(2): 35 − 37. [4] 孙艳宁. 违法存废料 蒙骗混过关—爆酿大祸 殃及无辜人——江苏响水天嘉宜化工有限公司“3.21”特别重大爆炸事故分析[J]. 吉林劳动保护, 2019, 407(11): 42 − 45. [5] ADEDIGB S A, KHAN F, YANG M. Process accident model considering dependency among contributory factors[J]. Process Safety & Environmental Protection, 2016, 102: 633 − 647. [6] DAKKOUNE A, VERNIÈRES-HASSIMI L, LEVENEUR S, et al. Risk analysis of French chemical industry[J]. Safety Science, 2018, 105: 77 − 85. doi: 10.1016/j.ssci.2018.02.003 [7] 陈伟珂, 张欣. 基于Apriori算法的易燃易爆危险化学品储运火灾爆炸事故关键致险因素的挖掘[J]. 火灾科学, 2017, 26(3): 133 − 139. doi: 10.3969/j.issn.1004-5309.2017.03.02 [8] 张子炎. 应用ALOHA对典型危险化学品事故的预测及分析[J]. 安全、健康和环境, 2020, 20(4): 12 − 18. doi: 10.3969/j.issn.1672-7932.2020.04.004 [9] 朱继洲. 故障树原理和应用[M]. 西安: 西安交通大学出版社, 1989. [10] 张小浩. 基于事故树分析法的企业安全生产风险管理研究[D]. 蚌埠: 安徽财经大学, 2020. [11] 方学锋, 雒相垚, 业成, 等. FTA在液氨罐车泄漏事故分析中的应用[J]. 炼油与化工, 2021, 32(2): 41 − 46. doi: 10.3969/j.issn.1671-4962.2021.02.013 [12] 国家技术监督局. 常用化学危险品贮存通则: GB 15603-1995[S/OL]. [2021-09-18]http://openstd.samr.gov.cn/bzgk/gb/newGbInfo?hcno=214345753C85F18D61BA4FC4091E3A98. [13] 龚伟. 2010~2019年化工及危化品企业重特大事故树分析与控制措施[J]. 广州化工, 2021, 49(3): 163 − 166. doi: 10.3969/j.issn.1001-9677.2021.03.058 [14] 余瑾, 邬元豪, 姚斌. 基于事故树分析法的气膜式储煤棚消防安全风险分析[J]. 工业安全与环保, 2021, 47(1): 54 − 57. doi: 10.3969/j.issn.1001-425X.2021.01.015 -

下载:

下载: