-

燃煤电厂在烟气脱硫过程中产生的脱硫废水具有高含盐量、高硬度、腐蚀性强以及成分复杂等特征[1-2]。目前国内电厂普遍采用三联箱工艺(中和-絮凝-沉淀)处理脱硫废水,但是该工艺存在着流程长、加药种类多、加药量大以及出水水质不稳定等问题[3-5]。如何开发短流程、低药剂的脱硫废水处理技术仍是一项挑战[6-7],开发标准化、一体化、模块化和智能化的脱硫废水处理装置将是脱硫废水处理市场的重大突破[8]。

水凝胶具有疏松多孔等特点[9-12],对水中污染物具有优异的吸附性能[13-14]。近年来,海藻酸盐水凝胶作为助凝剂和吸附剂用于处理废水受到广泛关注[15-17],但仍存在耗时较长且效果难以稳定的局限。其他水处理技术诸如生物吸附和混凝沉淀均存在着处理成本高、处理时间长或易受操作条件及水质条件影响等缺点[18-21]。未来的水处理模式应由传统的“必须从污水中去除什么”转变为“能够从污水中回收到什么”[22]。

为了实现燃煤电厂脱硫废水的短流程、低药剂,快速高效、低成本处理,本研究采用海藻酸钠在脱硫废水中原位交联形成凝胶同步絮凝吸附处理脱硫废水,利用脱硫废水中的污染物重金属作为交联剂原位实现海藻酸钠凝胶化,在交联过程中原位脱除重金属和包埋卷扫悬浮物,再利用凝胶的优异吸附作用进一步去除剩余的重金属,实现脱硫废水的深度处理。为了进一步提升处理效果,以1,3,5三嗪-2,4,6三硫醇三钠盐作为改性剂,考察了海藻酸钠投加量、反应时间以及改性剂投加量等因素对脱硫废水中污染物去除效果的影响,并对处理过废水后的材料进行表征进一步分析机理。以《火电厂石灰石-石膏去湿法脱硫废水水质控制指标:DL/T997—2006》[23]中规定的脱硫废水排放标准作为评价标准,深入探讨了凝胶原位一步法深度处理脱硫废水的效果和机理,以期为工业废水的短流程、低药剂的处理提供理论和实践依据。

全文HTML

-

本研究处理的目标废水来自安徽省某发电有限责任公司1#、2#机组进入三联箱工艺之前的脱硫废水。水质情况如下:COD值为300~400 mg/L,硬度(以CaCO3计)为7 600~8 000 mg/L,pH为7.6~7.8,Ca2+为1 200~1 500 mg/L,Mg2+为1 000~1 200 mg/L,Ni2+的含量为0.06~0.08 mg/L,Zn2+的含量为0.3~0.4 mg/L,As3+的含量为0.02~0.03 mg/L,Cd2+的含量为0.16~0.18 mg/L,Pb2+的含量为0.18~0.2 mg/L,Cr3+的含量为0.005~0.006 mg/L,SO42−的浓度为2 200~2 300 mg/L。

-

海藻酸钠、1,3,5三嗪-2,4,6三硫醇三钠盐等,均购自国药集团化学试剂有限公司,纯度为分析纯,研究用水均为超纯水。

-

蠕动泵(Longer Pump,BT100-2J);硅胶管(Longer Pump #16);磁力搅拌器(上海振荣,90-4);机械搅拌器(DRAGONLAB,OS20-S);电子分析天平(Mettler-Toledo,ME104E/02);pH计(Mettler-Toledo,LE438);哈希便携式分光光度计(HACH,DR1900);场发射扫描电子显微镜(SEM,H-7500);电感耦合等离子质谱仪iCAP Q (Thermo Fisher iCAP Q);电感耦合等离子体光谱(OPTIMA 8300)。

-

材料合成主要由烧杯和机械搅拌器完成,首先称取60 g海藻酸钠加入1 000 mL的超纯水中,机械搅拌使其完全溶解形成均一溶液,得到60 g/L的海藻酸钠溶液,根据消耗材料的体积和处理的目标废水体积来确定海藻酸钠药剂的投加量。在此基础上制备改性海藻酸钠溶液,改性剂选用1,3,5三嗪-2,4,6三硫醇三钠盐,也称为有机硫。本研究处理的目标废水水量为500 mL,分别准确称取5、10、25、50和75 mg的1,3,5三嗪-2,4,6三硫醇三钠盐超声2 min使其完全溶解,得到有机硫投加量分别是0.01、0.02、0.05、0.1 和0.15 g/L的改性剂溶液,之后再称取6 g的海藻酸钠加入100 mL上述不同投加量的有机硫溶液中,机械搅拌使其完全溶解形成均一溶液,得到有机硫改性海藻酸钠溶液。

-

本研究是利用原位处理的方法来处理目标废水,即材料在废水中一边吸附重金属一边形成凝胶,因此,反应时间除特别说明外,都是从材料被投加到目标废水中开始计,药剂的投加量是以每升目标废水中投入的药剂的质量来确定。实验装置主要是由抽滤装置、蠕动泵和硅胶管组成,先将取自进入三联箱之前的脱硫废水借助抽滤装置通过定量滤纸去除里面的大颗粒固体,之后通过蠕动泵将制备好的材料滴加到500 mL的目标废水中,为了保证材料能尽可能多的与废水接触,所以将材料抽成约0.5 mm粗细的均匀丝状投加到目标废水中。

-

pH采用pH计测定;Ca2+和Mg2+采用电感耦合等离子体光谱(OPTIMA 8300)测定;重金属离子Ni2+、Zn2+、As3+、Cd2+、Pb2+和Cr3+采用电感耦合等离子质谱仪iCAP Q(Thermo Fisher iCAP Q)测定;SO42−采用哈希试剂法测定;材料的表面形貌以及能谱分析利用场发射扫描电子显微镜(SEM,H-7500)测定。

1.1. 材料与仪器

1.1.1. 原水水质特征

1.1.2. 实验药剂

1.1.3. 实验仪器

1.2. 实验方法

1.2.1. 材料合成方法

1.2.2. 实验装置与方法

1.2.3. 分析方法

-

废水中污染物质的净化反应是一个发生在三维空间的动态过程,不仅与污染物特性有关,还与净化过程的各相关因素关系密切[24]。本研究中,海藻酸钠材料的投加量和反应时间是影响目标废水处理效果的最直接因素。在实际电厂中,考虑到水处理设施的容积,脱硫废水的实际处理时间一般不超过3 h,因此在该实际基础上,电厂脱硫废水三联箱进水原水以及经不同投加量和反应时间海藻酸钠原位处理后的废水重金属离子、SO42−浓度和pH变化情况见表1。

表1可知,海藻酸钠投加量和反应时间的增加有助于脱硫废水中各种重金属的去除,在海藻酸钠投加量为12 g/L、反应时间3 h时,脱硫废水出水各类重金属浓度最低,并且符合文献[23]中规定的重金属污染物的排放要求,故投加量不再继续提高。结合实际情况,在处理效果最好的D组实验的基础上,围绕材料改性进行研究。

-

选用1,3,5三嗪-2,4,6三硫醇三钠盐对海藻酸钠材料进行改性,海藻酸钠材料投加量为12 g/L,反应时间为3 h。改性剂的投加量共分为5个梯度,分别是0.01、0.02、0.05、0.1和0.15 g/L。在不同的改性剂投加量下,重金属、SO42−浓度和pH变化见表2。

表2可知,当1,3,5三嗪-2,4,6三硫醇三钠盐的投加量为0.02 g/L时,Ca2+、Mg2+、Ni2+、As3+和Cd2+离子的浓度是5个梯度中最低,而Zn2+、Pb2+和SO42−这些指标的数据也基本符合这个趋势,说明控制改性剂的投加量在0.02 g/L时对目标废水的处理效果最好,而且处理后的脱硫废水中的重金属和SO42−均符合文献[23]中规定的排放标准。

进水原水与投加海藻酸钠材料和投加改性海藻酸钠材料的最优数据对比见表3。

表3可知,对于目标废水中Ca2+、Mg2+、Ni2+、Zn2+、As3+、Cd2+、Pb2+和SO42−污染物,改性材料比未改性的材料处理效果要好,其中改性材料对目标废水中Pb2+的去除率可以达到84.66%,对Cd2+的去除率可以达到68.64%,对Ni2+的去除率可以达到55.74%。可以解释为在脱硫废水水质情况复杂环境下,有机硫螯合重金属的能力比海藻酸钠更强,更有利于形成稳定的絮凝体,使得重金属牢牢固定在凝胶的表面。综上,本研究确定使用1,3,5三嗪-2,4,6三硫醇三钠盐改性海藻酸盐水凝胶对目标电厂脱硫废水的处理效果最好。

-

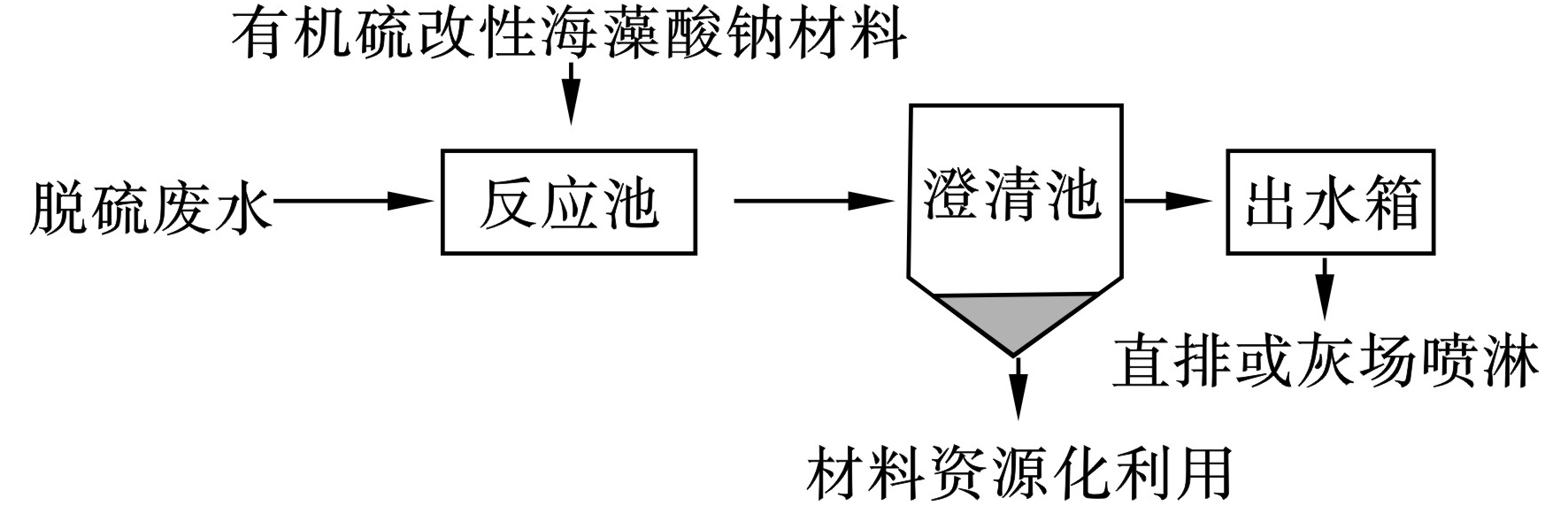

为了进一步探究材料对目标废水中的污染物的去除机理,对处理完废水之后的材料进行SEM和EDS分析。处理脱硫废水后的海藻酸盐凝胶的光学照片和扫描电镜,见图1。

图1a)和b)可知,将海藻酸钠以及改性海藻酸钠材料投加到目标废水中后,在与重金属的鳌合作用下瞬时即可形成凝胶,反应后形成的凝胶呈现均匀的丝状,便于与处理后的废水进行固液分离,避免了传统絮凝产生污泥的缺点。KONG et al[17]的研究发现,海藻酸钠由多种金属交联时比单一金属具有更好的稳定性,单一金属交联的海藻酸盐凝胶收到羟基自由基攻击后发生破碎,而双金属交联的海藻酸盐凝胶没有明显的变化。而在本研究中,脱硫废水自身就含有多种金属离子,无需外加药剂即可使得海藻酸钠产生多金属交联状态,在实现脱硫废水高效处理的同时也有助于提高海藻酸盐凝胶的稳定性。由图1c)和d)可知,水凝胶材料的表面形成类似网络结构的褶皱,有助于提升材料的比表面积和活性位点,从而促进了羧基和羟基官能团与重金属的螯合作用,提高材料对重金属污染物的去除能力。

图2和图3可见,金属元素均匀分布在海藻酸盐凝胶上,进一步证实了海藻酸钠对于脱硫废水中的多种重金属均具有良好的鳌合絮凝和吸附作用,能够实现一步法处理。

不同材料的各类金属的具体含量见表4。

表4可知,海藻酸盐水凝胶对脱硫废水中的Pb、Hg、Ca、Mg等金属的吸附效果优秀。在复杂的废水条件下,该凝胶不论对于阳离子型还是阴离子型重金属均具有优异的去除效果,与文献[16]报道一致。在对阴离子型金属吸附的过程中,静电作用和内球络合作用的协同也具有重要影响[25]。由此可见,在利用海藻酸盐凝胶一步法原位处理脱硫废水的过程中,有机官能团对重金属的鳌合作用、海藻酸钠原位交联过程中由凝胶化实现的絮凝网捕卷扫作用以及海藻酸盐凝胶的吸附作用对于重金属去除都具有重要贡献。而在凝胶对目标废水中重金属污染物的吸附去除中,具有多种作用的参与:第一,由于海藻酸钠中含有羟基和羧基官能团,能够与重金属产生络合作用;第二,形成凝胶后的海藻酸盐凝胶能够与溶液中的金属离子发生离子交换;第三,凝胶与Pb2+等阳离子之间存在静电吸引,凝胶与Cr2O72−之间存在静电排斥,因而对Pb2+等阳离子的吸附量都高于Cr2O72−。

-

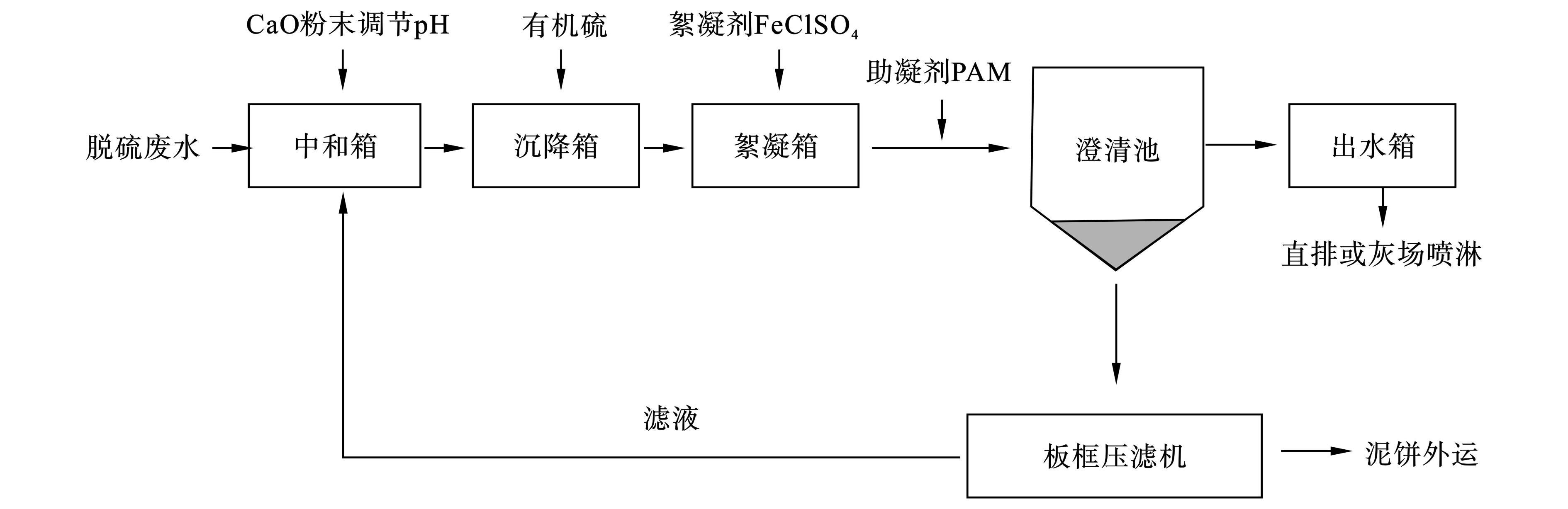

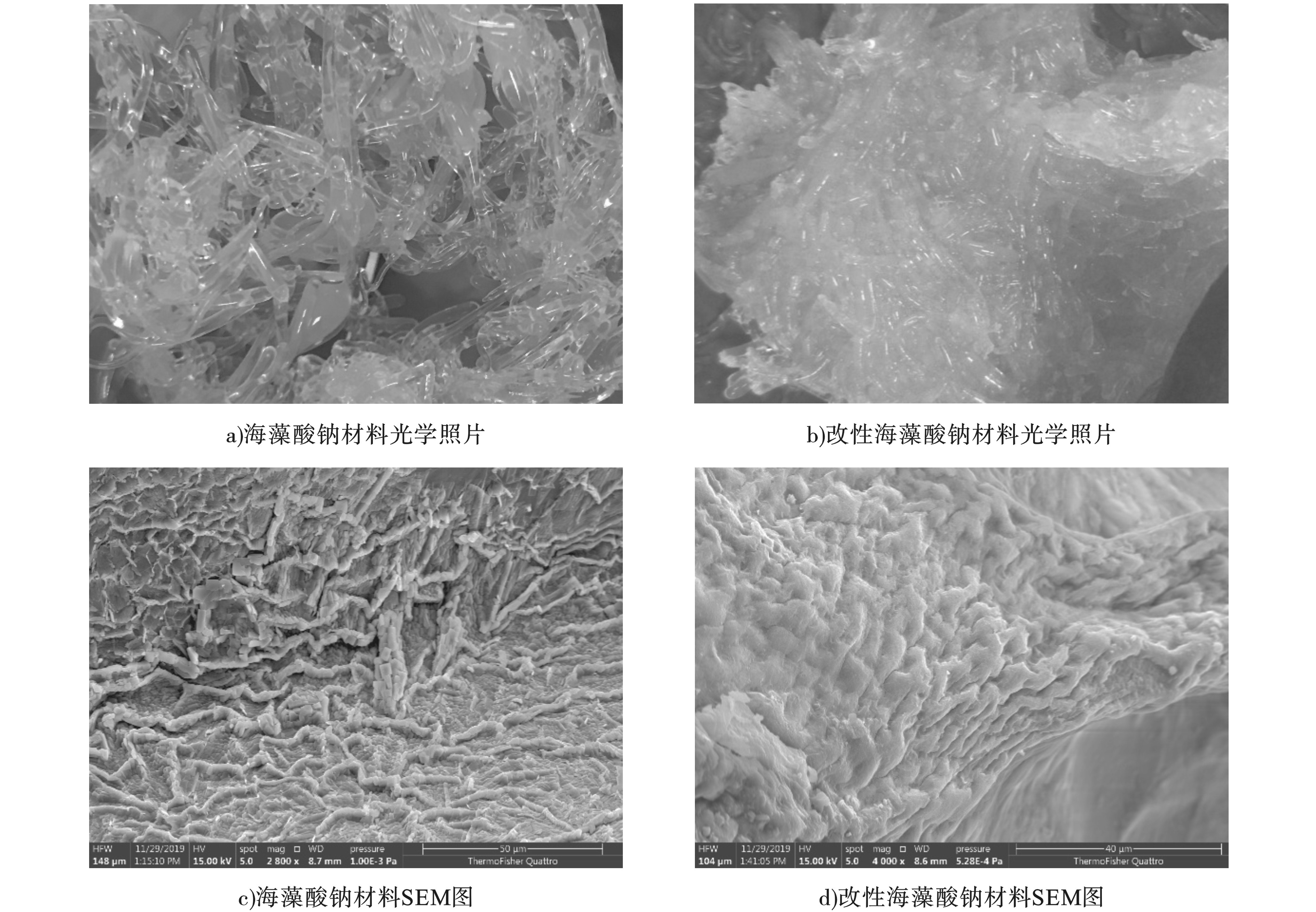

目前燃煤电厂所采取的三联箱工艺流程示意图见图4,投加改性材料的工艺流程示意图见图5。

对比图4和图5可见,三联箱不但工艺流程繁琐,而且所投加的药剂种类多,人工成本高,自动化程度低,而投加改性海藻酸钠材料大大缩短了工艺流程和药剂种类。本次研究使用的药品均为分析纯,但实际工业应用上可使用工业级海藻酸钠,经工艺成本计算,采用有机硫改性海藻酸钠材料处理脱硫废水的药剂成本约为0.8元/L,

不同处理工艺对目标脱硫废水的污染物去除率见表5。

表5可知,投加有机硫改性海藻酸钠材料对大部分重金属和SO42−的去除率明显要高于现有的三联箱工艺。综上所述,海藻酸钠原位凝胶一步法以短流程、低药剂一步替代了三联箱的处理效果。

2.1. 材料投加量和反应时间对处理效果的影响

2.2. 改性剂浓度对目标废水处理效果的影响

2.3. 海藻酸钠材料和改性海藻酸钠材料的表征

2.4. 与三联箱工艺对比

-

针对燃煤电厂处理脱硫废水采用的传统三联箱工艺的局限性,本研究首次提出生物大分子原位凝胶一步法用于脱硫废水深度处理,该技术既无需额外添加交联剂,又将絮凝与吸附结合避免了絮凝剂的使用,实现了短流程、低药剂处理,处理效果优异,具有客观的实际应用前景。

1)利用脱硫废水中的重金属作为海藻酸钠交联剂,使得海藻酸钠瞬时形成凝胶,实现一步法处理替代传统三联箱的短流程目标,处理后的废水满足《火电厂石灰石-石膏去湿法脱硫废水水质控制指标:DL/T997—2006》[23]中规定的脱硫废水重金属排放要求。

2)改性后的海藻酸钠材料在改性剂1,3,5三嗪-2,4,6三硫醇三钠盐的投加量控制在0.02 g/L时对目标废水的处理效果最佳,改性后的海藻酸钠材料对燃煤电厂脱硫废水的处理性能显著提升,避免了絮凝剂的使用并且无需调节pH。

3)海藻酸盐凝胶原位一步法对脱硫废水的处理机制主要是有机官能团对重金属的鳌合作用、海藻酸盐原位交联过程中由于凝胶化实现的絮凝网捕卷扫以及海藻酸盐凝胶的吸附作用。

下载:

下载: