-

煤矸石是煤矿开采和洗煤过程中产生的固体废物,长期露天堆积的煤矸石不仅大量占用土地资源而且其在露天堆积过程中释放的重金属等污染物将逐步扩散至周边土壤和地下水中,对周边环境造成长期污染和危害,因此,煤矸石固废的资源化利用备受关注[1]。地质聚合物因其具有独特三维网状结构,在重金属固化方面有显著优势[2-4]。大量试验检测结果显示,煤矸石中主要物质成份为SiO2和Al2O3,其质量分数约占煤矸石质量的80%以上,是制备地质聚合物的良好原料。基于煤矸石的这一特性,部分研究人员开展煤矸石基地质聚合物的制备及应用研究,通过物理掺杂的形式将重金属等污染物掺入煤矸石基地质聚合物中,通过化学作用实现污染物在煤矸石基地质聚合物内部的稳定、固定,进而在实现目标污染物稳定化、无害化的同时,拓展煤矸石资源化利用途径,实现以废治废的最终目标。

固化是处理重金属离子的有效方法之一[5]。地质聚合物因具有类似于沸石的结构和组成,能有效固化重金属离子。周梅等[6]开展煤矸石基地质聚合物对铀污染土壤的固化效果研究,其研究结论显示对铀固化效果良好,固化效率为77.44%。陈方明等[7]利用煤矸石基地质聚合物对Cr(VI)进行固化,发现煤矸石基地质聚合物对Cr(VI)的固化效果较好,Cr浸出质量浓度小于1 mg·L−1,固化率大于99%。张卫清等[8]以煤矸石为原料制备全煤矸石基地质聚合物,对重金属Cu、Mn、Ni、Pb、Co固化效果好,各重金属浸出值均低于危险废物浸出毒性标准。徐子芳等[9]以粉煤灰、煤矸石、微硅粉为原料制备出新型的高性能地质聚合物,分别对重金属Co2+、Cr3+、Zn2+和Ni2+进行固化,其XRD结果表明,各重金属离子主要是以物理吸附的形式被束缚在聚合物内部结构中。ZHOU等[10]以赤泥和煤矸石为原料制备地质聚合物固化城市生活垃圾焚烧飞灰,发现99.6%以上的重金属可以被有效地固化在地质聚合物中,有效性按Pb>Zn>Cr>Cd的顺序降低,使重金属从有效态转化为稳定态,并长期安全稳定在地质聚合物中。

如上所述,目前,煤矸石与各类工业固废混合制备地质聚合物的研究较多,对单一煤矸石开发利用较少,使煤矸石基地质聚合物的性能难得到规律性结果。而且对煤矸石基地质聚合物固化重金属的相关研究主要集中于单一金属离子的固化效果,对多种金属离子相互掺混条件下煤矸石基地质聚合物对各重金属固化效果及相互影响作用机理研究相对较少。但在自然条件和实际重金属污染治理项目中,处理场地内一般同时存在多种重金属污染物,现有相关研究成果尚难以适应现实条件下重金属污染物成份多样、复杂的实际情况和技术需求。因此,本研究通过开展煤矸石基地质聚合物固化单一、协同固化两种重金属试验研究,以固化体的抗压强度、浸出毒性为表征量,探讨单一重金属固化、协同固化两种重金属固化过程中的协同影响及其作用机理。采用materials studio(MS)软件,基于密度泛函理论对煤矸石基地聚物对重金属固化过程中进行模拟研究,从微观层面探讨两种重金属协同固化过程中重金属离子与煤矸石基地聚物晶格中阳离子取代、替换规律。

-

试验所用原材料为辽宁省抚顺市望花区自然堆积的煤矸石(CG),其主要化学组成见表1。

碱激发剂采用水玻璃溶液(含Na2O 10%、SiO2 30%、模数M=3.32)与纯度96%氢氧化钠配制而成,模数为1.4。以硝酸铅(Pb(NO3)2)、硝酸铜(Cu(NO3)2.3H2O)为重金属污染离子的试剂源。

-

由于天然煤矸石主要以稳定的硅铝相矿物存在,一般不易与其他物质发生反应,所以实验前将煤矸石进行机械研磨、热活化处理,即200目煤矸石粉末在800 ℃下煅烧2 h,增加煤矸石活性。

按照液固比为0.4将碱激发剂(12.65 g)、重金属盐溶液(Cu(NO3)2·3H2O、Pb(NO3)2)(7.35 g)与活化后的煤矸石(50 g)共混,混合搅拌3 min后注入直径50 mm、高100 mm的自制模具中,在振动台上振动1 min。在室温静置2 h后,于恒温恒湿箱中60 ℃养护24 h,脱模后室温养护3、7、14、28 d,分别得到煤矸石基地质聚合物(记为GP,下同)、Pb2+固化体(记为GP-Pb,下同)Cu2+固化体(记为GP-Cu,下同)和Pb2+、Cu2+固化体(记为GP-Pb、Cu,下同),进行各项性能测试。

对于单一重金属固化体的研究采用单因素试验,具体参数如表2所示,对于协同固化两种重金属固化体的研究采用两因素四水平正交试验,分析Pb2+固化量、Cu2+固化量对煤矸石基地聚物中Pb2+浸出影响。每个因素设4个水平,具体参数如表3所示。

重金属浸出毒性鉴别参照《危险废物鉴别标准浸出毒性鉴别GB5085.3—2007》[11],其中浸出液的制备方法参照《固体废物浸出毒性浸出方法 硫酸硝酸法HJ/T299—2007》[12]进行,并用ICP-OES测定浸出液中重金属离子的质量浓度。根据GB 5085.3—2007,浸出液中铅、铜的限制分别为5、100 mg·L−1,评价煤矸石基地质聚合物对Cu2+、Pb2+的固化效果。重金属固化体及重金属浸出液的pH值见表4。

-

将固化3、7、14、28 d的样品使用万能压力试验机进行抗压强度,测试抗压强度的测定参照标准《水泥胶砂强度检验方法(ISO法)GB/T 17671—1999》[13]。采用SEM-EDS、XRD对样品微观结构分析。使用Materials Studio软件包中的Castep模块进行密度泛函计算(DFT),采用GGA-PBE(perdew-burke-ernzerh of generalized gradient approximation)函数作为交换关联函数,在平面波截断能为330 eV条件下对地质聚合物的体相晶格进行几何优化。几何优化采用BFGS方法[14],收敛标准:原子最大位移2.0×10−4 nm,原子间作用力0.5 eV·ּּּּnm−1,原子间内应力0.1 GPa,体系总能量变化2.0×10−5 eV·ּּּּatom−1。

-

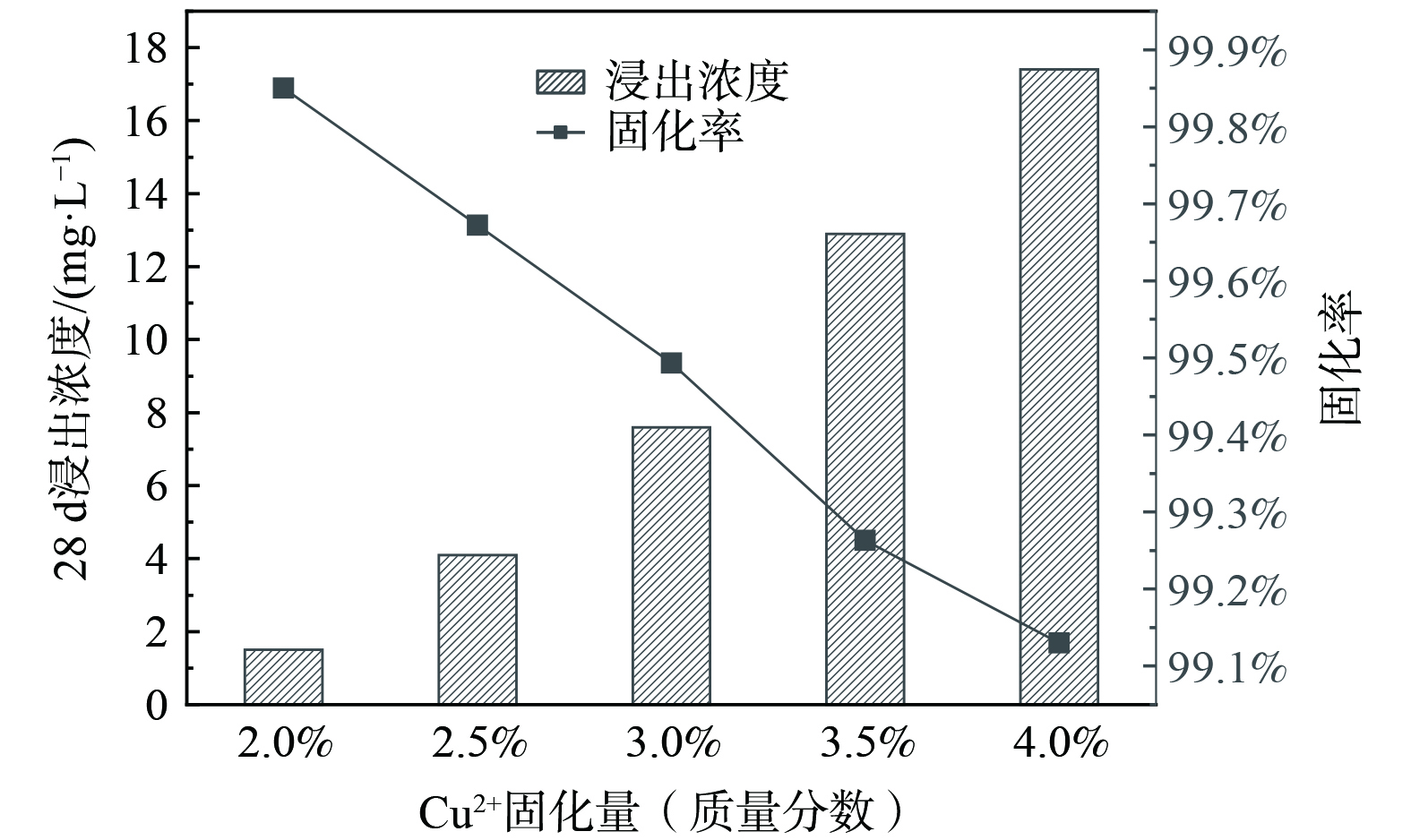

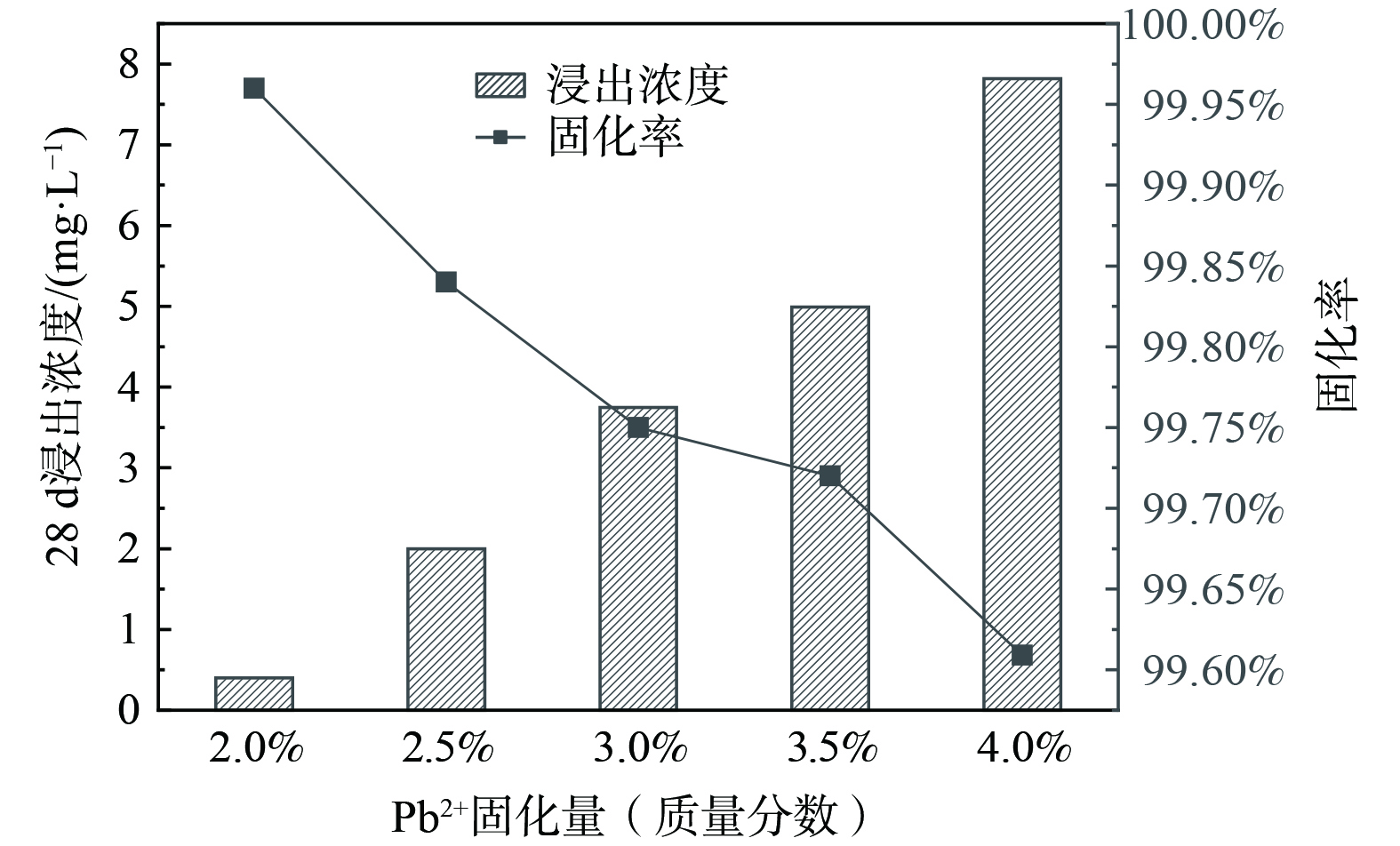

如图1、2所示,GP-Pb、GP-Cu的重金属浸出质量浓度均随离子固化量的增加上升,至Pb2+固化量3.5%(质量分数)时,Pb2+固化体重金属浸出质量浓度为4.99 mg·L−1,略低于《危险废物鉴别标准 浸出毒物鉴别GB 5085.3—2007》[11]中5 mg·L−1的浸出质量浓度限值,固化量达到4.0%(质量分数)时,GP-Pb重金属浸出质量浓度为7.82 mg·L−1,超出国家规定标准,其固化效果与相关文献记述的固化效果相近[2]。至Cu2+固化量4.0%(质量分数)时,GP-Cu重金属浸出质量浓度为17.4 mg·L−1,低于《危险废物鉴别标准 浸出毒物鉴别GB 5085.3—2007》中100 mg·L−1的浸出质量浓度限值。因此,煤矸石基地质聚合物对Pb2+的有效固化量应小于3.5%(质量分数);对Cu2+的有效固化量应小于4.0%(质量分数)。比较图1、2,其试验结果表明,在煤矸石基地聚物对单一重金属固化的过程中,在相同固质量分数的情况下Cu2+更易浸出。其主要原因在于煤矸石基地聚物对重金属的固化效果与其固化体体系内pH有关。不同pH下,Pb2+、Cu2+的存在形式不同。重金属固化体的浸出溶液pH值为10~11,此时Cu2+主要以羟基配合离子形式存在[3],Pb2+则以Pb(OH)2为主[15],在固化体中羟基配合离子的迁移能力显著大于氢氧化物沉淀,所以地质聚合物对Pb2+固化稳定性优于Cu2+。

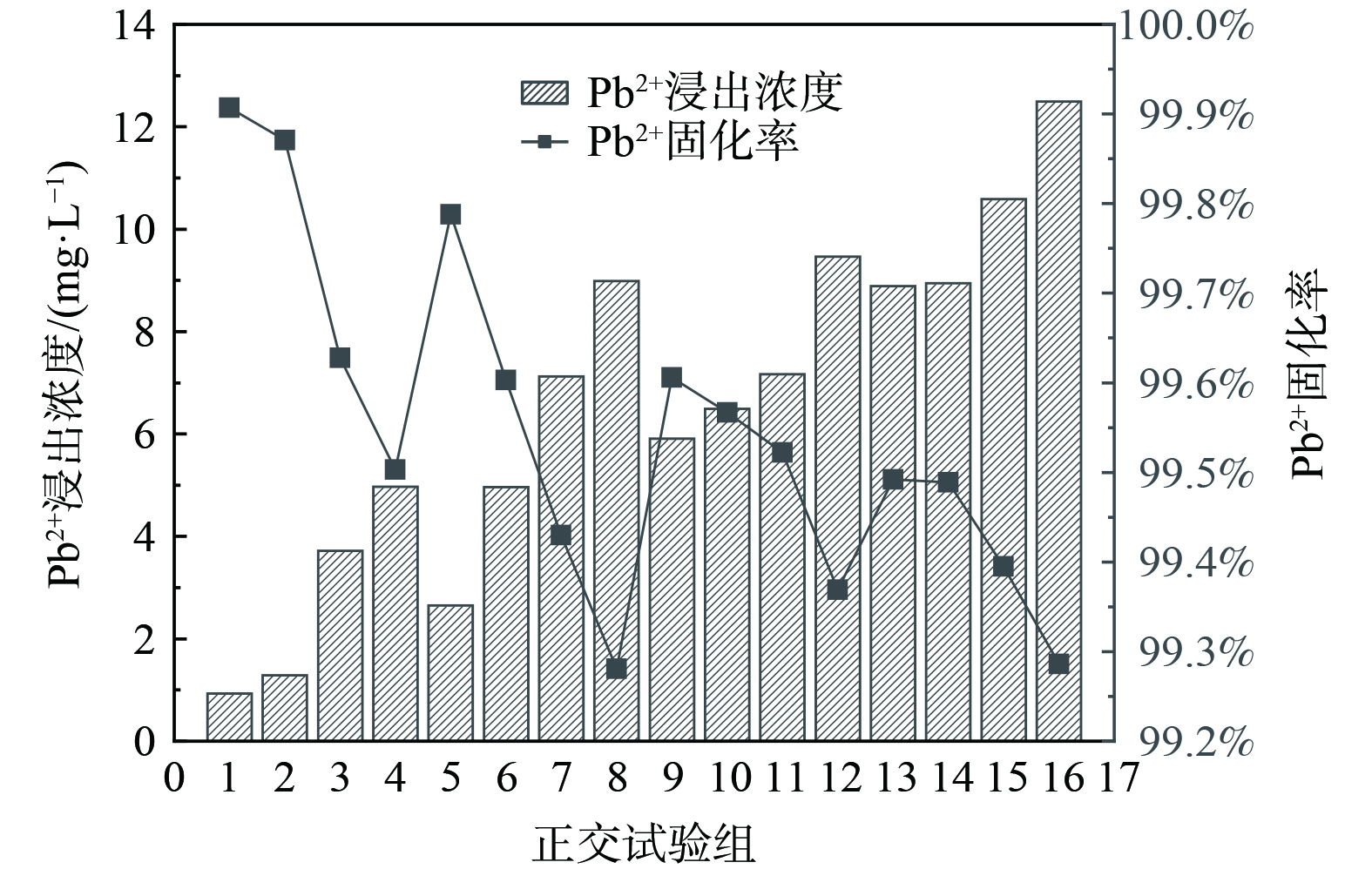

由表3正交试验方案得到重金属固化体中Pb2+浸出质量浓度和固化率,见图3。由图3可知,第1组的固化率最大,为99.91%,其次是2、5、3、6组,且浸出质量浓度均满足《危险废物鉴别标准 浸出毒物鉴别 GB

5085.3 —2007》浸出质量浓度限值(Pb2+<5 mg·L−1)。第16、8、12、15固化率最小,Pb2+固化率与Cu2+固化量和Pb2+固化量有直接关系,利用极差分析得影响因素的主次顺序、最优方案,分析结果如表5所示。根据表5 Pb2+固化率的极差分析,对于协同固化两种重金属,Pb2+固化量和Cu2+固化量在四水平下影响得到Pb离子固化率的极差不同,其中Cu2+固化量的极差大于Pb2+固化量,说明Cu2+固化量对煤矸石基地质聚合物Pb2+的固化率影响最大,其次是Pb2+固化量,且固化率随着固化量的增加减少。影响因素的显著性依次为:Cu2+固化量>Pb2+固化量,各因素的最优水平组合为Pb2+固化量为2%(质量分数),Cu2+固化量为2%(质量分数)时,煤矸石基地质聚合物的Pb2+固化率最高。此优化组合是前文第1组试验方案(固化率为99.91%)。

由图1、图3可知,GP-Pb,GP-Pb、Cu中Pb2+浸出质量浓度分别为0.4、0.93 mg·L−1;固化率分别为99.96%、99.91%,相较GP-Pb,GP-Pb、Cu的Pb2+固化率降低。GP-Cu,GP-Pb、Cu中Cu2+浸出质量浓度分别为1.50、2.14 mg·L−1,固化率分别为99.85%、99.77%,相较GP-Cu,GP-Pb、Cu的Cu2+固化率降低。协同固化两种重金属固化体相较于单一固化重金属固化体,重金属浸出质量浓度增加,固化率降低。分析认为重金属离子半径是影响固化效率的因素之一[16],Pb2+离子半径为0.12 nm、Cu2+离子半径为0.072 nm,与Na+、K+离子半径(0.095、0.133 nm)接近,在地聚合反应进程中,Pb2+、Cu2+易取代Na+、K+的位点,进入N-A-S-H凝胶结构中,猜测在GP-Pb、Cu中,可能存在重金属阳离子间对地质聚合物中结合位点竞争,使Pb2+和Cu2+固化率降低。由于地质聚合物中可取代的离子点位有限,故Pb2+、Cu2+在协同固化的情况下,可能竞争取代位点,造成固化能力下降[17]。

-

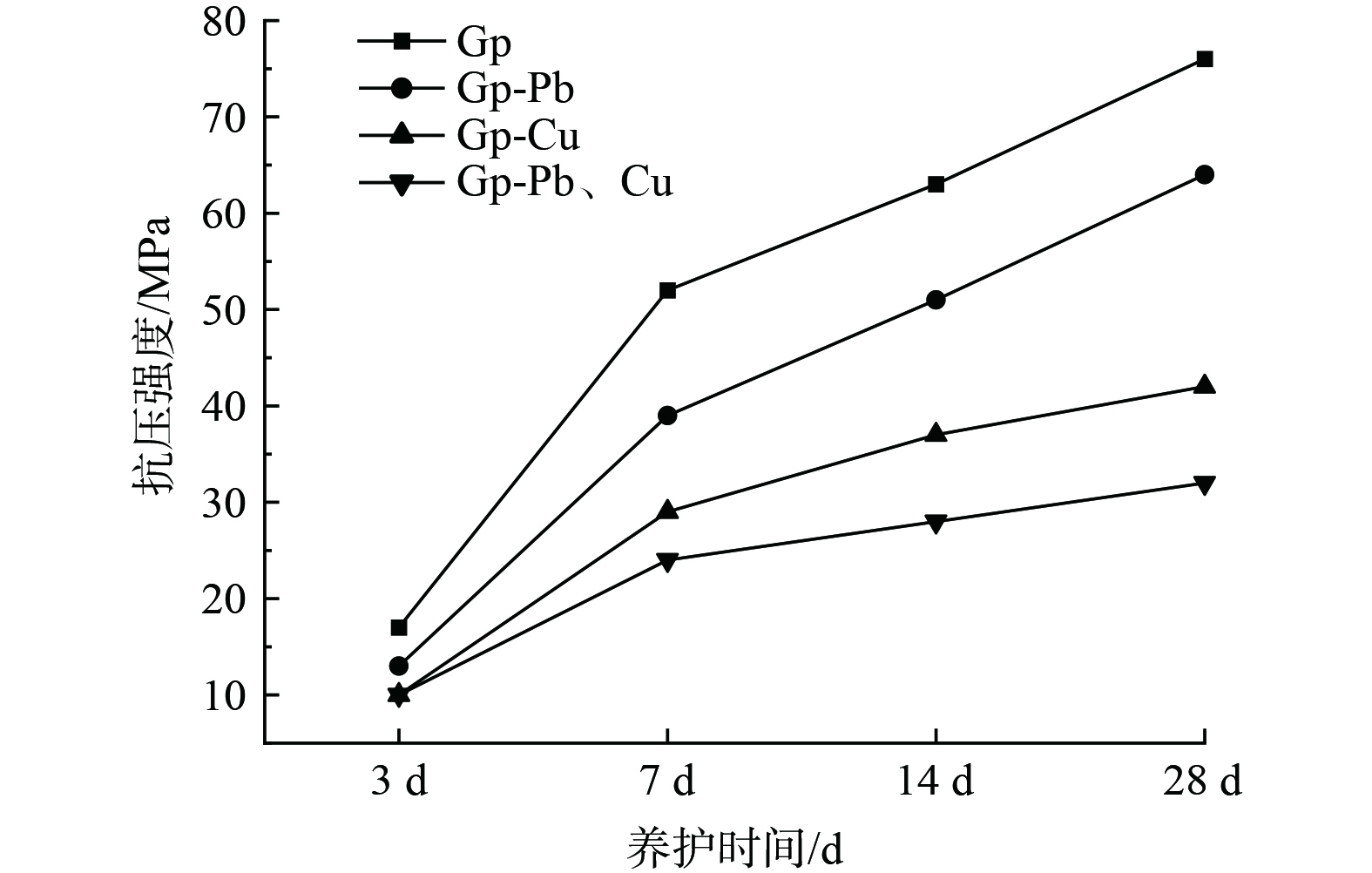

由图4可知,各检测样品的抗压强度均随着龄期增加而提高,其主要原因是由于煤矸石基地聚物内部进行的凝胶过程逐步加强了样品抗压强度。养护3 d后,GP、GP-Pb、GP-Cu和GP-Pb、Cu的最低抗压强度均大于10 MPa,养护28 d后,GP-Pb、GP-Cu和GP-Pb、Cu的最低抗压强度均大于30 MPa,说明重金属固化体具有良好的抗压强度,填埋和用作建筑材料的标准通常是5 MPa和10 MPa,因此,GP、GP-Pb、GP-Cu和GP-Pb、Cu均可用于填埋或建筑材料[18]。

相较于单质煤矸石基地聚物,固化单一或两种重金属的煤矸石基地聚物其抗压强度均由一定程度下降,这和前人的研究结果一致即重金属的引入不利于抗压强度发展[19]。养护28 d后的GP、GP-Pb、GP-Cu和GP-Pb、Cu,其抗压强度分别为76、64、42、37 MPa,较单质煤矸石基地聚物抗压强度分别下降15.7%、44.7%、47.4%,表明地质聚合物对Pb2+有较好相容性,相同固化量下,不同重金属离子对固化体的抗压强度的影响差异很大,地质聚合物固化进程对重金属离子的固化效果有显著离子选择特性[20]。重金属离子对煤矸石基地质聚合物抗压强度的影响程度次序为:Cu2+>Pb2+。

GP-Pb、Cu相较GP-Pb、GP-Cu力学性能差,表明随着协同固化重金属种类增加,重金属固化体的抗压强度降低。这是因为Pb2+、Cu2+共存时,存在水化竞争效应[21],阻碍体系内部形成稳定结构,从而协同固化多种重金属煤矸石基地聚物导致的抗压强度降低。

-

由图5可知,整体上,协同固化两种重金属固化体图谱、固化单一重金属固化体图谱与煤矸石基地质聚合物图谱差异不大,Pb2+、Cu2+的引入并没有影响煤矸石基地质聚合物的主要衍射峰的分布,煤矸石基地质聚合物及各重金属固化体的晶相结构变化较小,说明,单一固化、协同固化两种可能仅仅是在地质聚合物的理化性能上存在差异。所有试样在20~40 °范围内有“鼓包峰”出现,“鼓包峰”的存在证明地质聚合物内部有无定型态凝胶产物的形成,鼓包的峰面积越大,则生成的地聚物凝胶相产物越多,地质聚合物的性能越优良。随着Pb2+、Cu2+的引入,可以观察到“鼓包峰”峰值逐渐减小,GP-Pb、Cu的“鼓包峰”峰值最小,说明Pb2+、Cu2+的引入破坏了地质聚合物的结构,使地质聚合反应进程速度减慢,反映到宏观层面造成地聚物固化体抗压强度的降低与重金属的浸出质量浓度升高。随Pb2+、Cu2+的引入在各重金属固化体的XRD图谱中并没发现有含PbO、CuO的氧化物的衍射峰出现,这意味着Pb2+、Cu2+进入到地质聚合物晶格结构中,主要以化学键合的形式被固化地质聚合物内,与El-ESWED等[22]研究结果相似。重金属离子通过取代地质聚合物中的碱金属阳离子,键合到铝氧四面体单元上,固定在地质聚合物的结构中。与GP相比,GP-Pb、GP-Cu和GP-Pb、Cu特征峰发生了不同程度的位移,XRD衍射角从26.61到26.70。GP-Pb、GP-Cu和GP-Pb、Cu最大偏置角分别偏移了0.05、0.01、0.03。这一现象可能是由于重金属离子的引入所致,重金属离子取代了GP晶格中的部分原子,导致晶格畸变,引起局部衍射峰漂[23]。利用Origin软件对最高峰进行高斯拟合分析XRD细部结构计算GP、GP-Pb、GP-Cu和GP-Pb、Cu的晶格常数分别为0.578 4、0.577 8、0.577 5、0.577 0。与GP相比,GP-Pb、GP-Cu和GP-Pb、Cu的晶格常数降低,进一步表明重金属元素进入相应的地质聚合物晶格结构中[23]。

-

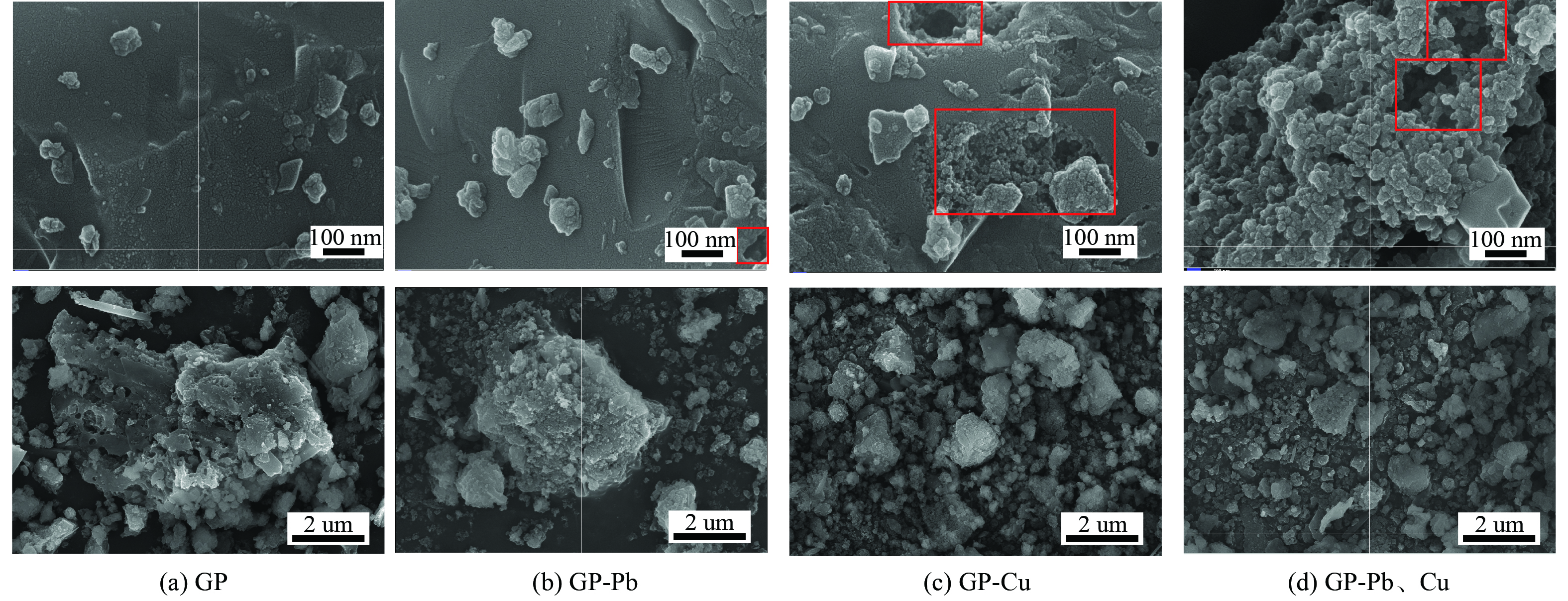

由图6可知,经过28 d养护,煤矸石颗粒完全溶解在硅酸盐凝胶中,煤矸石经聚合反应后,生成层状的硅铝酸盐凝胶,结构非常致密,表明煤矸石聚合反应充分,解聚和缩聚反应完全,这是煤矸石基地质聚合物较优的抗压强度和固化性能表现较高原因。

由低倍扫描电镜图(2 μm)可知,随着协同固化重金属种类增加,重金属固化体微观结构变得疏松多孔,地质聚合物凝胶尺寸减少,协同固化多种重金属离子导致煤矸石中的Si、Al不能被碱激发剂溶解,使得地质聚合物中存在很多未被完全反应的块状颗粒和碎屑,凝胶空隙较大,从而导致地质聚合物结构被破坏致密度降低。由高倍扫描电镜图(100 nm)可知,GP-Pb、GP-Cu的致密性与GP相比有所降低,Pb2+、Cu2+的引入影响地质聚合物的微观形貌,对地质聚合物的聚合反应有一定抑制作用。GP-Pb、GP-Cu的致密度优于GP-Pb、Cu,随着协同固化重金属种类增加,地质聚合物结构因重金属离子的作用表面出现不同程度的“坑”,一定程度上影响地质聚合物力学性能,GP-Pb、Cu的破坏最为明显。这也是对前文中GP-Pb、GP-Cu抗压强度高于GP-Pb、Cu抗压强度的印证。

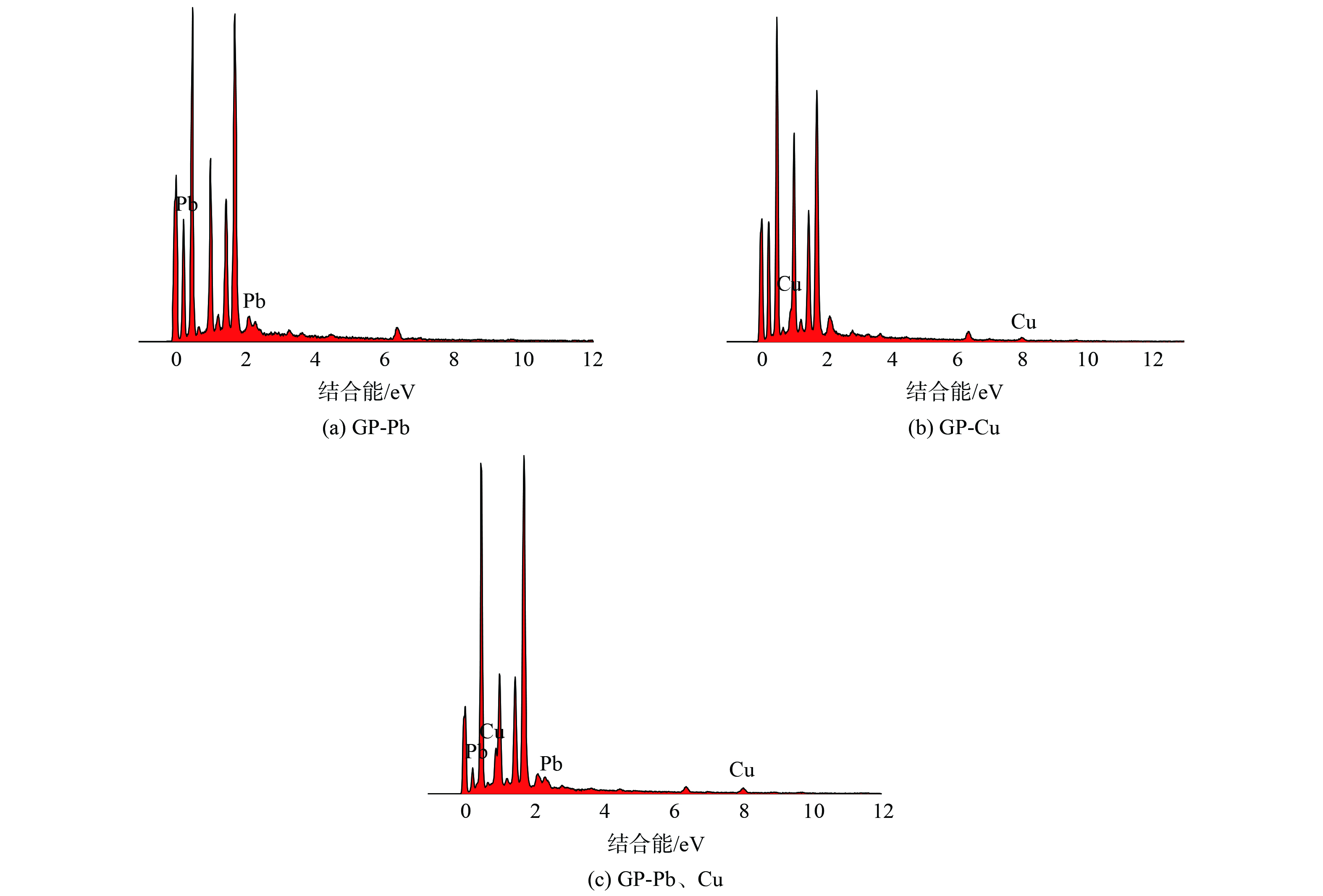

通过EDS的分析可以进一步确定煤矸石基地质聚合物中是否存在有重金属(Pb2+、Cu2+),由图7可知,GP-Pb中Pb元素掺杂量最高,可以明显观察到Pb元素的富集区,当同时协同固化Pb2+、Cu2+时,GP-Pb、Cu中Pb元素较稀疏,随着协同固化重金属种类增加,Pb元素在地质聚合物中的分布密度逐渐减少。GP-Cu中Cu元素掺杂量最高,可以明显观察到Cu元素的富集区,当同时协同固化Pb2+、Cu2+时,GP-Pb、Cu中Cu元素较稀疏,随着协同固化重金属种类增加,Cu元素在地质聚合物中的分布密度逐渐减少。分析可知,单一固化Pb2+和Cu2+时,煤矸石基地质聚合物对的Pb2+和Cu2+固化机制主要以化学键合为主,Pb2+和Cu2+取代Na+或K+位点,固化在地质聚合物中,随着协同固化Pb2+、Cu2+,发生竞争Na+或K+位点,只有少量Pb2+和Cu2+参与到化学键合中,造成Pb2+和Cu2+的浸出质量浓度增加。

由图8可知,能量色散X射线光谱中也可以检测到Pb、Cu元素存在,结合XRD、SEM分析表明,Pb2+和Cu2+被固定在煤矸石基地质聚合物中,以重金属阳离子的形式平衡[AlO4]−四面体的负电荷进入地质聚合物的网络骨架中。

-

由2.1~2.3节可知,重金属离子通过取代Na+/K+被有效固化在致密的地质聚合物中,但具体取代位点尚不清晰且协同固化两种重金属固化体,相较于单一固化重金属固化体,重金属固化率降低,猜测协同固化两种重金属时,可能存在重金属阳离子间对地质聚合物中Na+/K+结合位点竞争。因此,为了验证上文假设,通过计算机模拟,探究在协同固化两种重金属情况下,重金属离子在地质聚合物中的取代倾向以及重金属离子间的存在取代竞争行为,基于DFT理论,使用MS软件,开展不同重金属离子在地质聚合物结构中晶格取代阳离子模拟研究。通过计算模拟取代结构的缺陷形成能,探究重金属离子在地质聚合物中的离子取代方式[24]。El-ESWED等[22]发现地质聚合物中掺入重金属后,Na+浸出质量浓度显着增加,结果表明,重金属可以取代地质聚合物中的Na+以维持地质聚合物的电荷平衡。RASAKI等[25]发现重金属还可以与具有较大离子半径的K+进行离子交换。因此,初步拟定重金属阳离子取代地质聚合物的Na+、K+点位。

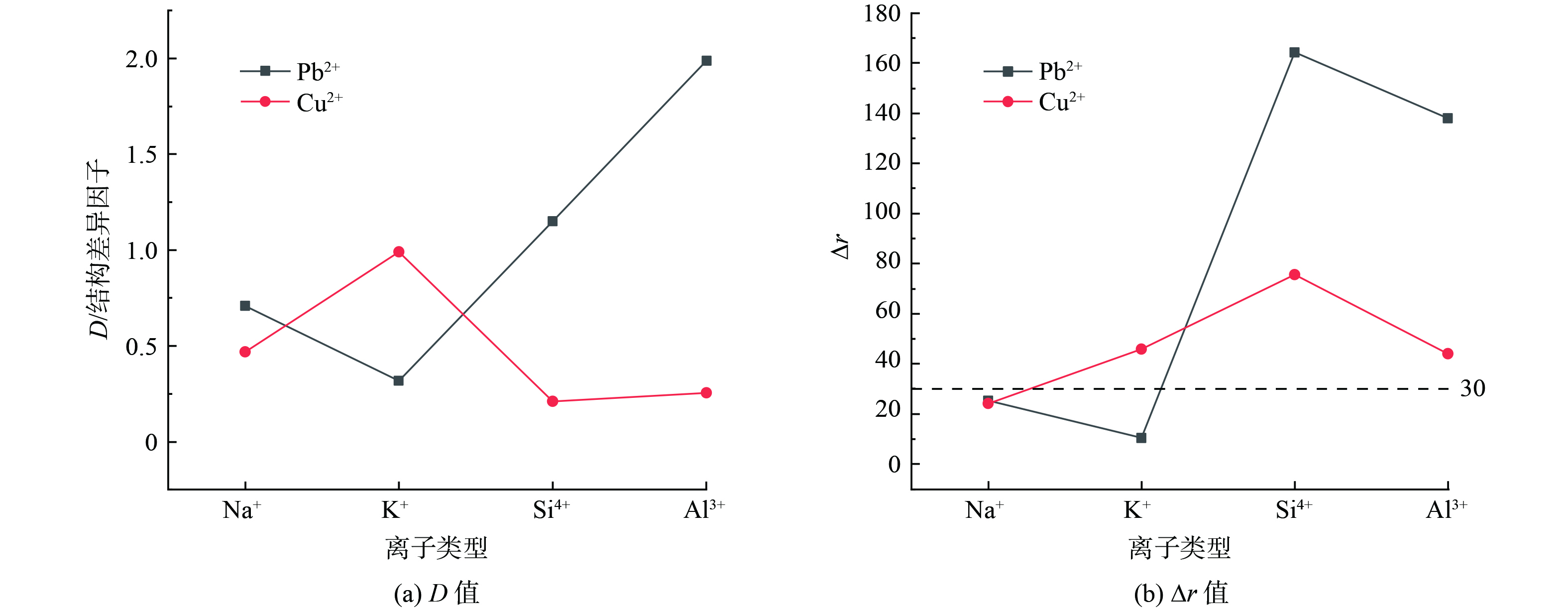

1)协同固化过程中多种重金属竞争关系理论分析。根据结晶学理论,在置换型固溶体中,占据晶格的位置与离子半径、电价、电负性及电子层数等性质有关[26]。为了更加准确研究重金属离子取代可能性,引入结构差异因子D[27]。为了预计置换型固溶的固溶度,Hume-Rothery提出了经验公式Δr[28],分析重金属取代地质聚合物中离子的能力。因此,本研究通过引入结构差异因子D(见式(1))和Hume-Rothery 提出了经验公式Δr(见式(2)),主要研究重金属离子在地质聚合物中取代的可能性和取代能力。

式中:

$ Z $ 为不同离子电价;$ {\Delta }_{X} $ 为不同外来离子与相应地质聚合物离子的电负性之差;$ {R}_{m} $ 为相应地质聚合物离子的离子半径;R为不同外来离子的半径。式中:

$ {r}_{1} $ 为地质聚合物离子的半径;$ {r}_{2} $ 为外来离子的半径。Δr<15%,外来重金属离子和地质聚合物之间可以形成连续固溶体,15%<Δr<30%,外来重金属离子和地质聚合物之间可以形成有限型固溶体,30%<Δr,外来重金属离子和地质聚合物之间很难或不能形成连续固溶体。根据表6的数据和公式,计算出Pb2+、Cu2+与地质聚合物中离子的Δr和D。

由图9(a)可知,Pb2+的离子结构和Na+、K+的离子结构更为接近,由图9(b)发现Pb2+与Na+的离子半径差异百分比为25.3%介于15%~30%,K+的离子半径差异百分比10.5%小于15%,属于可以形成固溶体范围,按照Hume-Rothery经验理论推导,Pb2+可能取代地质聚合物中离子的顺序为K+>Na+>Al3+>Si4+;Cu2+的离子结构和Si4+、Al3+的离子结构更为接近,Cu2+与Si4+、Al3+的离子半径差异百分比分别为75.6%、44%,均大于30%,与Na+的离子半径差异百分比为24.2%介于15%~30%,虽然相较于Na+,Cu2+与Si4+、Al3+的离子结构更为接近,但Δr值大于30%,属于难以形成取代固溶体范围,与Na+的Δr值小于30%,属于可以形成固溶体范围,因此,Cu2+可能取代地质聚合物中离子的顺序为Na+>Al3+>K+>Si4+。综上所述,根据结构差异因子分析可以概括出:在地质聚合物中,Pb2+更容易取代K+、Na+,Cu2+更容易取代Na+。

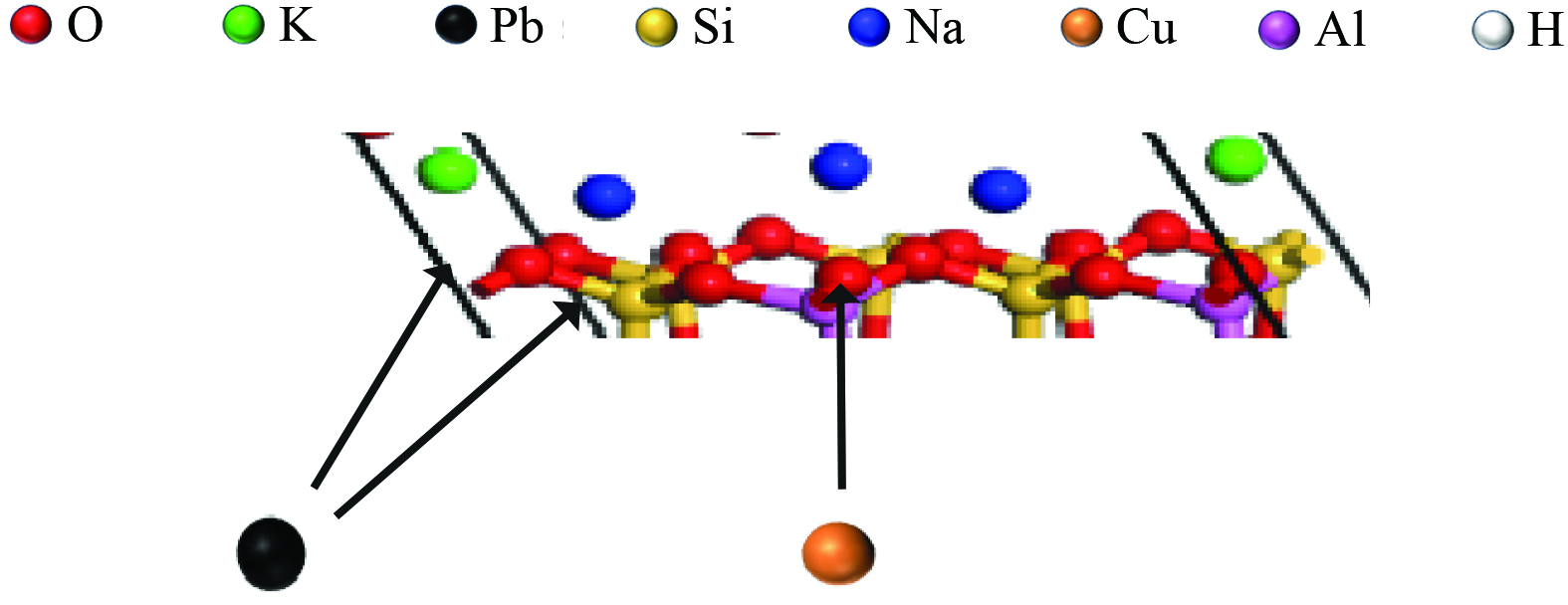

2)地质聚合物及重金属取代晶体结构模型的建立。刘令云等[30]探索不同价态Fe在高岭石中晶格取代的形式,采用DFT方法对不同价态Fe在高岭石晶体中的晶格取代进行了模拟计算,通过晶格取代能计算分析Fe元素的3种晶格取代的难易程度。因此,构建Pb2+取代K+、Na+,Cu2+取代Na+模型,计算模拟取代结构的缺陷形成能,探究重金属离子在地质聚合物中的离子取代方式。

通过对比煤矸石基地质聚合物的XRD图谱,根据地质聚合物原料的硅铝比、碱金属元素浓度等,选取地质聚合物晶体结构为无机晶体结构数据库中KNa3Al12Si12(HO6)8 [31],包含了168个原子,即96个氧原子、24个硅原子和24个铝原子、6个钠原子、2个钾原子、16个氢原子,见图10(a)。晶胞中不同位置的钾原子在计算化学上是相同的,因此有一个取代位点,实现50%取代,钠原子有两处取代位点,第一点位,实现25%取代,第二点位,实现50%取代。首先对中KNa3Al12Si12(HO6)8的原有晶体结构进行优化,在此基础上,构建Pb2+取代K+、Pb2+取代第一点位Na+、Pb2+取代第二点位Na+、Cu2+取代第一点位Na+、Cu2+取代第二点位Na+,共5种取代晶体结构模型。

3)两种重金属离子协同固化过程点位竞争模拟研究。首先对地质聚合物原有的晶体结构进行优化,在此基础上,计算这5种掺杂晶体结构的晶胞参数、晶胞体积和缺陷形成能,所得结果如表7所示。缺陷形成能的大小代表了该缺陷形成的难易程度,可用来表征重金属离子在不同取代方式下的难易程度。

Pb2+、Cu2+进入到地质聚合物(KNa3Al12Si12(HO6)8)体晶中取代Na+、K+所需的能量均为负值,即无需附加能量,Pb2+、Cu2+就可完成对晶体中Na+、K+的取代。

对于第一位点Na+,Pb2+的缺陷形成能为-0.105 2 eV,Cu2+的缺陷形成能为−0.050 7 eV,对比数据Pb2+的取代能明显小于Cu2+。与Pb2+相比,由于Cu2+在离子半径、电负性、价态等离子结构与第一位点Na+相差太大,致使地质聚合物晶体内部原有离子的空间点位变形,需要形成较大缺陷来容纳Cu2+。因此,晶体需要为Cu2+取代第一位点Na+进行较大程度的晶体结构改变,Pb2+比Cu2+更容易进入地质聚合物晶体结构内部取代第一点位Na+,重金属离子对第一位点Na+取代顺序:Pb2+>Cu2+。

对于第二位点Na+,Pb2+的缺陷形成能为−0.083 2 eV,Cu2+的缺陷形成能为−0.097 2 eV,对比数据Cu2+的取代能小于Pb2+。与Cu2+相比,由于Pb2+在离子半径、电负性、价态等离子结构与第二位点Na+相差太大,致使地质聚合物晶体内部原有离子的空间点位变形,需要形成较大缺陷来容纳Pb2+,因此,晶体需要为Pb2+取代第二位点Na+进行较大程度的晶体结构改变,Cu2+比Pb2+更容易进入地质聚合物晶体结构内部取代第二点位Na+,重金属离子对第二位点Na+取代顺序:Cu2+>Pb2+。对于K+点位,Pb2+的缺陷形成能为−0.069 7 eV,Pb2+可完成对晶体中K+的取代。综上所述,第一性原理计算结果表明:Pb2+比Cu2+更容易进入地质聚合物晶体结构内部取代第一点位Na+,重金属离子对第一位点Na+取代顺序:Pb2+>Cu2+;Cu2+比Pb2+更容易进入地质聚合物晶体结构内部取代第二点位Na+,重金属离子对第二位点Na+取代顺序:Cu2+>Pb2+;Pb2+进地质聚合物晶体结构内部取代K+。

4)重金属离子在地质聚合物中的取代机理。单一固化重金属时,重金属离子在煤矸石基地质聚合物中可能的取代行为:固化Pb2+时,对第一点位Na+的缺陷形成能为−0.105 2 eV;对第二点位Na+的缺陷形成能为−0.083 2 eV;对K+的缺陷形成能为−0.069 7 eV,能量均为负值,即在固化过程中,无需附加能量,Pb2+就可完成对晶体中Na+、K+的取代。宏观上反应为煤矸石基地质聚合物对Pb2+有良好的固化率,浸出质量浓度较低。取代行为见图11(a)。固化Cu2+时,对第一点位Na+的缺陷形成能为−0.050 7 eV;对第二点位Na+的缺陷形成能为−0.097 2 eV;能量均为负值,即在固化过程中,无需附加能量,Cu2+就可完成对晶体中Na+的取代。宏观上反应为煤矸石基地质聚合物对Cu2+有良好的固化率,浸出质量浓度较低。取代行为见图11(b)。

协同固化Pb2+、Cu2+时,重金属离子在煤矸石基地质聚合物中可能的取代行为如下所示。由重金属离子对第一点位Na+的取代顺序:Pb2+>Cu2+,重金属离子对第二点位Na+的取代顺序:Cu2+>Pb2+,Pb2+取代K+可知,协同固化Pb2+、Cu2+时,Pb2+主要取代第一点位Na+,Cu2+主要取代第二点位Na+;Pb2+主要取代K+的点位。相较于单一固化Pb2+,协同固化Pb2+、Cu2+时,Cu2+竞争取代第二点位Na+,使GP-Pb、Cu的Pb2+浸出质量浓度增加,固化率降低;相较于单一固化Cu2+,协同固化Pb2+、Cu2+时,Pb2+竞争取代第一点位Na+和K+的点位,使GP-Pb、Cu的Cu2+浸出质量浓度增加,固化率降低。取代行为见图12。

-

1)通过单因素试验和正交试验得到煤矸石基地质聚合物固化单一、协同固化多种重金属的最佳固化量,综合抗压强度试验结果和浸出毒性标准,煤矸石基地质聚合物固化单一Pb2+、Cu2+的有效固化量应小于3.5%(质量分数)、4.0%(质量分数);协同固化Pb2+、Cu2+两种重金属最佳固化量Pb2+为2%(质量分数)、Cu2+为2%(质量分数)。

2)抗压强度试验结果表明,相同固化量下,煤矸石基地质聚合物固化系统对重金属离子固化效果有明显的离子选择性。重金属离子对煤矸石基地质聚合物抗压强度的影响程度次序为:Cu2+>Pb2+。随着协同固化重金属种类增加,重金属离子存在水化竞争效应,引起重金属固化体的抗压强度下降。

3)浸出毒性试验结果表明,相同固化量下,煤矸石基地质聚合物对重金属离子的固化效果为:Pb2+>Cu2+。随协同固化重金属种类增加,重金属离子之间可能存在竞争取代位点,使Pb2+、Cu2+浸出质量浓度增加,固化率降低。

4)微观表征分析表明:SEM图像显示重金属的引入会影响重金属固化体的微观形貌,随着协同固化重金属种类增加,重金属离子抑制地质聚合物的缩聚过程,地聚物凝胶产物尺寸减小,致密度降低。通过EDS的分析进一步确定煤矸石基地质聚合物中存在Pb2+、Cu2+,重金属被成功固化在地质聚合物中。Pb、Cu元素分布图表明随着协同固化重金属种类增加,Pb、Cu元素在地质聚合物中的分布密度也逐渐减少。XRD图谱显示重金属离子的引入使地质聚合反应减慢,但并未引起重金属固化体物相变化,且重金属固化体物晶格常数降低,说明重金属离子进入到地质聚合物晶格结构中,主要以化学键合的形式被固化地质聚合物中。

5)使用MS软件对不同重金属离子在地质聚合物结构中晶格取代阳离子进行模拟计算,证实重金属离子在地质聚合物晶格中存在竞争取代位点。单一固化Pb2+时,Pb2+进入地质聚合物晶体结构取代Na+、K+点位;单一固化Cu2+时,Cu2+进入地质聚合物晶体结构取代Na+点位。协同固化Pb2+、Cu2+时,Pb2+主要取代第一点位Na+,Cu2+主要取代第二点位Na+,Pb2+主要取代K+的点位,相较于单一固化Pb2+,协同固化Pb2+、Cu2+时,Cu2+竞争取代第二点位Na+;相较于单一固化Cu2+,协同固化Pb2+、Cu2+时,Pb2+竞争取代第一点位Na+和K+的点位。使协同固化两种重金属固化体相较于单一固化重金属固化体,重金属浸出质量浓度增加,固化率降低。

煤矸石基地质聚合物固化两种重金属离子效果研究

Study on curing effect of two heavy metal ions with coal gangue base polymer

-

摘要: 针对目前大量存在的工业废物煤矸石和严峻的重金属污染问题,以煤矸石为原料制备地质聚合物,利用地质聚合物类沸石结构,将重金属离子固封在其凝胶体系中,达到“以废治废”的目的。采用单因素、正交试验得到煤矸石基地质聚合物固化单一、协同固化两种重金属的最佳固化量,结合XRD、SEM-EDS等对重金属固化体进行表征,探讨固化单一重金属、协同固化两种重金属固化过程存在的差异及其作用机理。结果表明:相较于单一固化Pb2+、Cu2+,协同固化Pb2+、Cu2+的重金属固化体中Pb2+、Cu2+的浸出质量浓度升高。通过XRD、SEM-EDS等分析,说明在固化过程中,重金属参与了地质聚合物结构的形成,重金属的晶格取代改变了地质聚合物的局部晶体结构;通过计算机模拟计算证实在协同固化Pb2+、Cu2+的情况下,Pb2+、Cu2+对地质聚合物结构中Na+、K+结合位点的竞争导致同时固化两种重金属时,Pb2+、Cu2+的浸出质量浓度增加。本研究可为煤矸石的资源化利用及重金属固化提供指导。Abstract: In view of the large number of industrial waste coal gangue and severe heavy metal pollution problems, coal gangue is used as raw material to prepare geopolymers, and the geopolymer zeolite structure is used to solidify heavy metal ions in its gel system, so as to achieve the purpose of "treating waste with waste". The optimal curing amount of two heavy metals was obtained by single factor and orthogonal test, and the solidified body of heavy metals was characterized by XRD and SEM-EDS, and the differences and mechanisms of the curing processes of the two heavy metals were discussed. The results showed that the leaching concentrations of Pb2+ and Cu2+ in the heavy metal solidified bodies cured by co-curing Pb2+ and Cu2+ were higher than those of single solidified Pb2+ and Cu2+. XRD, SEM-EDS and other analyses showed that heavy metals participated in the formation of geopolymer structures during the curing process, and the lattice substitution of heavy metals changed the local crystal structure of geopolymers. Computer simulations show that the leaching concentrations of Pb2+ and Cu2+ increase when the two heavy metals are solidified at the same time due to the competition of Pb2+ and Cu2+ for Na+ and K+ binding sites in the geopolymer structure. It provides guidance for the resource utilization of coal gangue and the solidification of heavy metals

-

-

表 1 煤矸石的化学组成

Table 1. Chemical composition of coal gangue

%(质量分数) SiO2 Al2O3 Fe2O3 CaO K2O MgO Na2O PbO CuO LOI 60.25 23.86 10.01 0.722 0.623 1.14 1.06 0.002 7 0.008 6 15.15 表 2 单因素试验参数

Table 2. Single factor test parameters

%(质量分数) Pb2+掺混量 Cu2+掺混量 2.0 2.0 2.5 2.5 3.0 3.0 3.5 3.5 4.0 4.0 表 3 两因素四水平正交参数设计

Table 3. Two-factor four-level orthogonal parameter design

%(质量分数) 正交试验组 影响因素 Pb2+固化量 Cu2+固化量 GP-1 2.0 2.0 GP-2 2.0 2.5 GP-3 2.0 3.0 GP-4 2.0 3.5 GP-5 2.5 2.0 GP-6 2.5 2.5 GP-7 2.5 3.0 GP-8 2.5 3.5 GP-9 3.0 2.0 GP-10 3.0 2.5 GP-11 3.0 3.0 GP-12 3.0 3.5 GP-13 3.5 2.0 GP-14 3.5 2.5 GP-15 3.5 3.0 GP-16 3.5 3.5 表 4 重金属固化体及浸出液的pH

Table 4. pH of heavy metal solidified body and leaching solution

种类 浸出液pH(去离子水) 浸出液pH(硫酸硝酸) Pb2+ 10~11 10~11 Cu2+ 11~12 10~11 表 5 Pb2+固化率的极差分析

Table 5. Range analysis of Pb2+ curing rate

水平数 Pb2+固化率平均值/% Pb2+固化量 Cu2+固化量 1 99.727 99.698 2 99.525 99.632 3 99.516 99.493 4 99.415 99.359 极差R 0.311 0.338 表 6 离子基本参数[29]

Table 6. Basic parameters of ions

离子种类 离子半径/pm 电负性 Na+ 95 0.93 K+ 133 0.82 Si4+ 41 1.98 Al3+ 50 1.61 Pb2+ 119 2.33 Cu2+ 72 1.90 表 7 地质聚合物及取代后重金属固化体晶胞参数、晶胞体积及缺陷形成能

Table 7. The cell parameters, cell volume and defect formation energy of polymer and heavy metal solidified bodies after substitution

晶体名称 晶体轴长Å 晶体轴角 晶胞体积 缺陷形成能 a b c α β γ Å3 eV GP 10.38 9.00 21.50 99.00 114.41 90.00 1 830.24 — GP(1Na)-CuⅠ 10.38 9.00 21.50 90.00 94.28 90.00 1 830.24 −0.050 7 GP(1Na)-PbⅠ 10.38 9.00 21.50 90.00 94.28 90.00 1 830.24 −0.105 2 GP(2Na)-CuⅠ 10.38 9.00 21.50 90.00 94.28 90.00 1 830.24 −0.097 2 GP(2Na)-PbⅠ 10.38 9.00 21.50 90.00 94.28 90.00 1 830.24 −0.083 2 GP(K)-PbⅡ 10.38 9.00 21.50 90.00 94.28 90.00 1 830.24 −0.069 7 注:GP(1Na)-CuⅠ:Cu2+取代地质聚合物晶胞中第一位点的Na+;GP(1Na)-PbⅠ:Pb2+取代地质聚合物晶胞中第一位点的Na+;GP(2Na)-CuⅠ:Cu2+取代地质聚合物晶胞中第二位点的Na+;GP(2Na)-PbⅠ:Pb2+取代地质聚合物晶胞中第二位点的Na+;GP(K)-PbⅡ:Pb2+取代地质聚合物晶胞中的K+。 -

[1] XU Z, QIAN Y, HONG X, et al. Contamination characteristics of polycyclic aromatic compounds from coal sources in typical coal mining areas in Huaibei area, China[J]. Science of the Total Environment, 2023, 873: 162311. doi: 10.1016/j.scitotenv.2023.162311 [2] 闫集斐. 自燃煤矸石地聚物的制备、性能及其固化Pb2+试验研究[D]. 大连: 大连理工大学, 2022. [3] XU D, TAN X L, CHEN C L, et al. Adsorption of Pb (II) from aqueous solution to MX-80 bentonite: effect of pH, ionic strength, foreign ions and temperature[J]. Applied Clay Science, 2008, 41(1-2): 37-46. doi: 10.1016/j.clay.2007.09.004 [4] HUSEIEN G F, MIRZA J, ISMAIL M, et al. Geopolymer mortars as sustainable repair material: A comprehensive review[J]. Renewable and Sustainable Energy Reviews, 2017, 80: 54-74. doi: 10.1016/j.rser.2017.05.076 [5] ZHANG Z, LI L, MA X, et al. Compositional, microstructural and mechanical properties of ambient condition cured alkali-activated cement[J]. Construction and Building Materials, 2016, 113: 237-245. doi: 10.1016/j.conbuildmat.2016.03.043 [6] 周梅, 白金婷, 郭凌志, 等. 基于响应曲面法的煤矸石地聚物注浆材料配比优化[J]. 材料导报, 2023, 37(20): 123-131. [7] 陈方明, 陈洁渝. 矿物聚合物的合成及其对Cr(Ⅵ)的解毒与固化[J]. 过程工程学报, 2015, 15(2): 330-335. [8] 张卫清, 梅璟昕, 柴军, 等. 全煤矸石基地质聚合物固结体制备及力学性能[J/OL]. 采矿与安全工程学报, 1-11[2024-12-20]. http://kns.cnki.net/kcms/detail/32.1760.td.20231130.1511.002.html. [9] 徐子芳, 杨政, 邹小童, 等. 煤系废物地聚合物稳定/固化重金属离子效果研究[J]. 环境科学学报, 2015, 35(3): 812-818. [10] ZHOU X, ZHANG T, WAN S, et al. Immobilizatiaon of heavy metals in municipal solid waste incineration fly ash with red mud-coal gangue[J]. Journal of Material Cycles and Waste Management, 2020, 22: 1953-1964. doi: 10.1007/s10163-020-01082-7 [11] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 危险废物鉴别标准--浸出毒性鉴别: GB 5085.3-2007[S]. 北京: 中国标准出版社, 2007. [12] 中华人民共和国国家环境保护总局, 中国国家标准化管理委员会. 固体废物. 浸出毒性浸出方法. 硫酸硝酸法: HJ/T 299-2007[S]. 北京: 中国环境科学出版社, 2007. [13] 中华人民共和国国家环境保护总局, 中国国家标准化管理委员会. 水泥胶砂强度检验方法(ISO法): GB/T 17671-2021[S]. 北京: 中国标准出版社, 2022. [14] PFROMMER B G, COTE M, LOUIE S G, et al. Relaxation of crystals with the quasi-Newton method[J]. Journal of Computational Physics, 1997, 131(1): 233-240. doi: 10.1006/jcph.1996.5612 [15] YANG S, ZHAO D, ZHANG H, et al. Impact of environmental conditions on the sorption behavior of Pb(II) in Na-bentonite suspensions[J]. Journal of hazardous materials, 2010, 183(1-3): 632-640. doi: 10.1016/j.jhazmat.2010.07.072 [16] El-ESWED B I, ALDAGAG O M, KHALILI F I. Efficiency and mechanism of stabilization/solidification of Pb(II), Cd(II), Cu(II), Th(IV) and U(VI) in metakaolin based geopolymers[J]. Applied Clay Science, 2017, 140: 148-156. doi: 10.1016/j.clay.2017.02.003 [17] PAOLI L, VANNINI A, MONACI F, et al. Competition between heavy metal ions for binding sites in lichens: Implications for biomonitoring studies[J]. Chemosphere, 2018, 199: 655-660. doi: 10.1016/j.chemosphere.2018.02.066 [18] XIA M, MUHAMMAD F, ZENG L, et al. Solidification/stabilization of lead-zinc smelting slag in composite based geopolymer[J]. Journal of Cleaner Production, 2019, 209: 1206-1215. doi: 10.1016/j.jclepro.2018.10.265 [19] 金漫彤, 张琼, 楼敏晓, 等. 粉煤灰用于土壤聚合物固化重金属离子的研究[J]. 硅酸盐通报, 2007(3): 467-471. doi: 10.3969/j.issn.1001-1625.2007.03.011 [20] 刘泽, 李丽, 张媛, 等. 粉煤灰基地质聚合物固化重金属Pb2+的研究[J]. 硅酸盐通报, 2018, 37(4): 1382-1386. [21] 陈彦合. 钙矾石对重金属离子的吸附固化及稳定性研究[D]. 重庆: 重庆大学, 2017. [22] El-ESWED B I, YOUSEF R I, ALSHAAER M, et al. Stabilization/solidification of heavy metals in kaolin/zeolite based geopolymers[J]. International journal of mineral processing, 2015, 137: 34-42. doi: 10.1016/j.minpro.2015.03.002 [23] LI F, ZHANG S, ZHU N, et al. Strong binding of heavy metals in fayalite of copper smelting slags: Lattice site substitution[J]. Science of the Total Environment, 2023, 866: 161351. doi: 10.1016/j.scitotenv.2022.161351 [24] 吴德宝, 唐云, 李国辉, 等. 基于密度泛函理论研究Co、Ni、As掺杂载金黄铁矿的电子结构和稳定性[J]. 原子与分子物理学报, 2025, 42(1): 151-161. [25] RASAKI S A, BINGXUE Z, GUARECUCO R, et al. Geopolymer for use in heavy metals adsorption, and advanced oxidative processes: A critical review[J]. Journal of Cleaner Production, 2019, 213: 42-58. doi: 10.1016/j.jclepro.2018.12.145 [26] 季尚行, 张雄, 管宗甫, 等. 水泥工艺学[M]. 武汉理工大学出版社, 2017: 3-298. [27] 张文生, 任雪红, 欧阳世翕. 离子固溶对硅酸三钙结构及性能影响的研究进展[J]. 硅酸盐学报, 2011, 39(10): 1666-1672. [28] 商得辰. 重金属离子在水泥熟料中的固化行为及作用机理研究[D]. 武汉: 武汉理工大学, 2017. [29] 梁思亮. 硫对水泥熟料中重金属固化与分布及矿物组成的影响研究[D]. 桂林: 广西大学, 2020. [30] 刘令云, 闵凡飞, 陈军, 等. 不同价态Fe在煤系高岭石中晶格取代的DFT研究[J]. 中国矿业大学学报, 2019, 48(4): 903-910. [31] HERNANDEZ-HARO N, ORTEGA-CASTRO J, PEREZ DEL VALLE C, et al. Computational study of the elastic behavior of the 2M1 muscovite-paragonite series[J]. American Mineralogist, 2013, 98(4): 651-664. doi: 10.2138/am.2013.4094 -

下载:

下载: