-

随着我国汽车工业高速发展,对轮胎的需求量日益增多。据中国橡胶工业协会轮胎分会统计,2020年全国轮胎总产量达到6.34×108条,2011—2020年均复合增长3.7%。与此同时,废旧轮胎的产生量也急剧上升,大量废轮胎堆积或焚烧造成严重的“黑色污染”。目前关于轮胎造成的污染主要体现在两个方面:一方面,在轮胎的整个生命周期中,从最初的原材料生产环节到成品运输环节,再到废弃物处理环节,都会消耗大量的物料和能源,继而产生温室气体的排放;另一方面,废轮胎属于不可被生物降解的固体废物,长期露天堆放或丢弃不但会带来火灾隐患、传播疾病、损害人体健康等,还会造成严重的环境污染。因此,从全生命周期的视角,研究轮胎的碳足迹以及能源消耗,对于寻找轮胎的碳减排潜力具有重要意义。

生命周期评价 (LCA) 是一种对产品/设施全生命过程所消耗的能源、资源以及污染物排放造成的潜在环境影响等进行量化的系统分析方法,包括原材料开采、产品生产、运输、使用直至废弃物处置过程[1],该方法已被广泛应用在轮胎研究中。LCA在轮胎行业中的应用可以追溯到20世纪90年代。国内外学者对于轮胎整个生命周期的研究可分为4个阶段,即生产、使用、运输和废轮胎处理阶段。SUN等 [2]研究发现轮胎的制造过程,特别是生产天然橡胶的过程,可能会产生氮氧化物、苯和多环芳烃等威胁人类健康的污染物。BRAS等[3]指出轮胎的运输和使用阶段需要消耗大量的燃料,使用阶段造成的环境影响占整个生命周期内环境影响的最大份额。自2010年以来,国内外学者聚焦于废轮胎处置方案的比较研究。目前,废旧轮胎主要处理方式包括轮胎翻新、热解、生产再生橡胶、生产再生橡胶粉等技术[4],王强等[5]研究发现轮胎翻新对环境友好度最高,但是翻新轮胎废弃后仍要进行资源化处理。已有研究采用生命周期评价方法对比分析了废轮胎热解、生产再生橡胶以及生产再生橡胶粉技术,发现热解可以最大程度地回收废轮胎中的各类资源,帮助废轮胎以及废橡胶再次进入产业链[6-7]。目前主要的热解工艺包括直接热解、超临界热解、熔融盐热解和催化热解等[8-9],超临界热解和熔融盐热解对于技术要求比较高,不能在我国大规模推广,本研究主要考虑直接热解和催化热解。张兴[10]研究发现直接热解根据热解运行方式可分为连续低温热解和间歇低温热解,连续热解技术可实现废轮胎的梯级循环利用。杨超等[11]研究发现催化剂可提高裂解油、裂解气及高附加值产物的产率并降低含硫化合物的含量。

由此分析可知,目前关于轮胎的研究重点聚焦于废轮胎处理方式的对比研究,特别是轮胎翻新、热解、生产再生橡胶、生产再生橡胶粉等4种回收方式的研究,而根据分析可知热解回收最能实现轮胎高值化利用,但是缺少关于废轮胎不同热解工艺的环境影响研究。因此,本研究选取乘用车半钢子午线轮胎为研究对象,应用全生命周期理论,建立热解轮胎碳排放和能量消耗计算方法,定量分析轮胎生产阶段、运输阶段、使用阶段及热解回收阶段 (包括连续低温热解、间歇低温热解、催化裂解3种再利用方式) 的环境影响,以寻找轮胎的碳减排以及能量削减潜力。

-

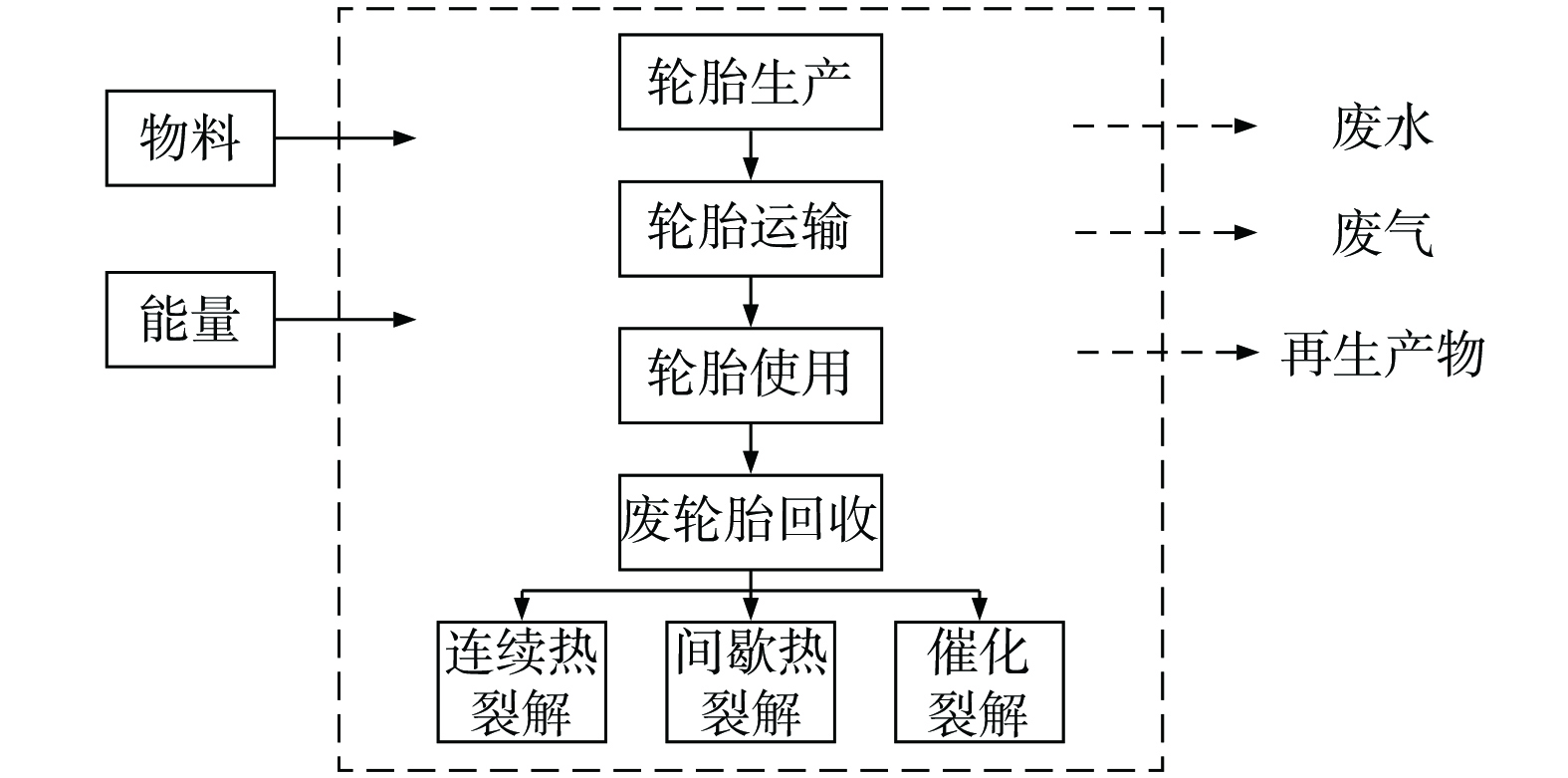

本研究范围如图1所示,包括轮胎生产、运输、使用至废轮胎利用阶段。其中,废轮胎利用阶段选择连续低温热解、间歇低温热解和催化裂解3种热解方法进行对比分析。输入考虑物料和能源等,输出考虑再生产物、废气、废水以及其它污染物等。研究对象为半钢子午线轮胎,功能单位为1 t轮胎。

-

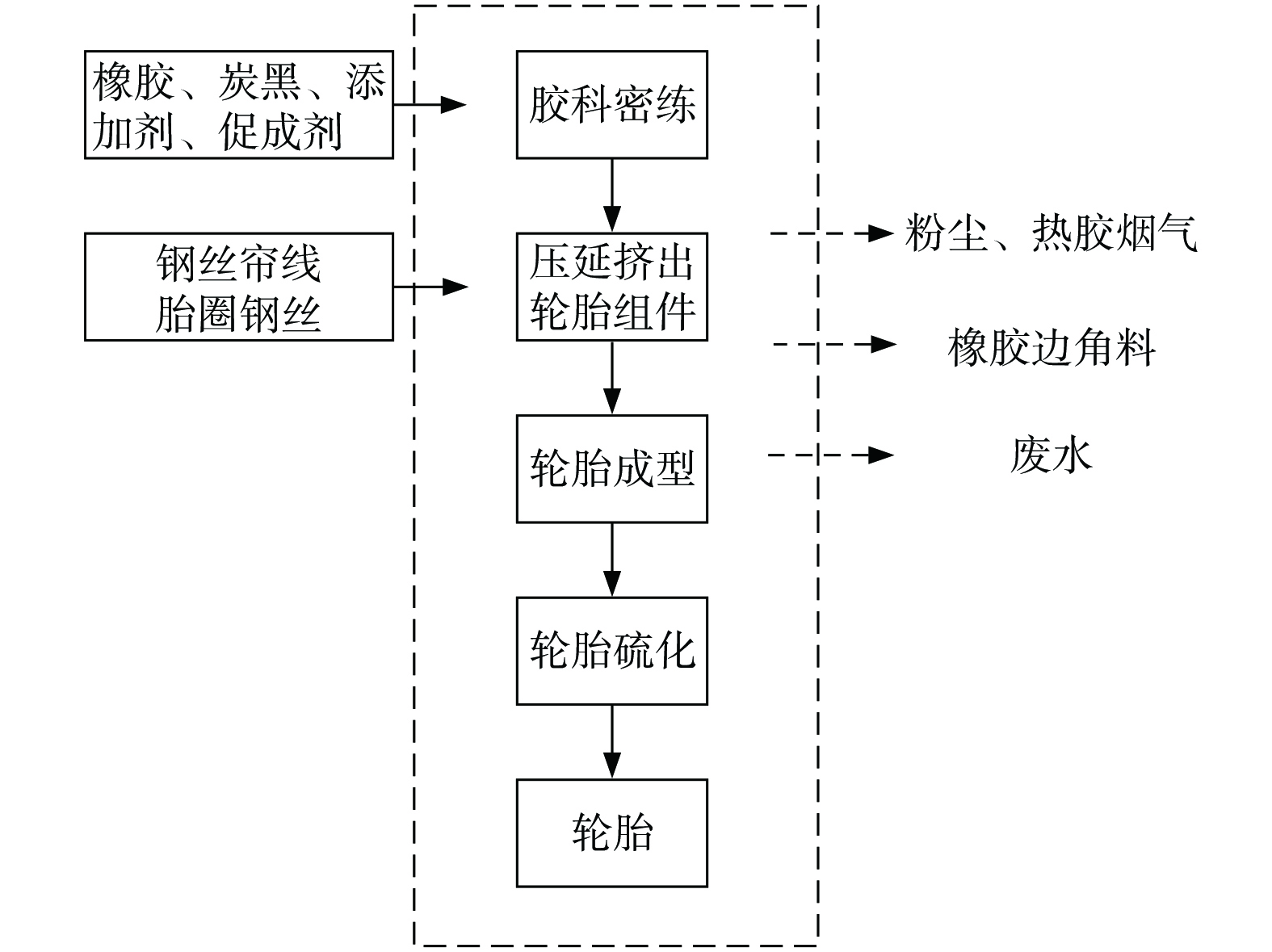

在轮胎的生产阶段,能源的需求主要考虑电力以及蒸汽,原材料需求主要考虑橡胶和炭黑[12],含量较小的添加剂和促进剂等辅助原材料对环境影响较小,不计入研究范围。生产阶段研究范围包括胶料密炼、压延挤出轮胎组件、轮胎成型、轮胎硫化等阶段,如图2所示。

-

轮胎的运输阶段研究范围界定为轮胎从出厂地到销售地的运输,轮胎运输多采用公路运输方式,选用柴油化石燃料。因此输入主要考虑柴油等,输出考虑废气等。

轮胎的使用阶段研究范围界定为车辆从出厂到报废阶段,由于轮胎阻力而造成的燃油消耗是轮胎使用阶段需要考虑的重点。轮胎在使用过程中的环境影响主要在于燃油的消耗而造成的废气排放,因此输入主要考虑燃油等,输出考虑废气等。

-

废轮胎利用阶段主要研究催化裂解、连续低温热解和间歇低温热解3种方法,具体研究范围如下。

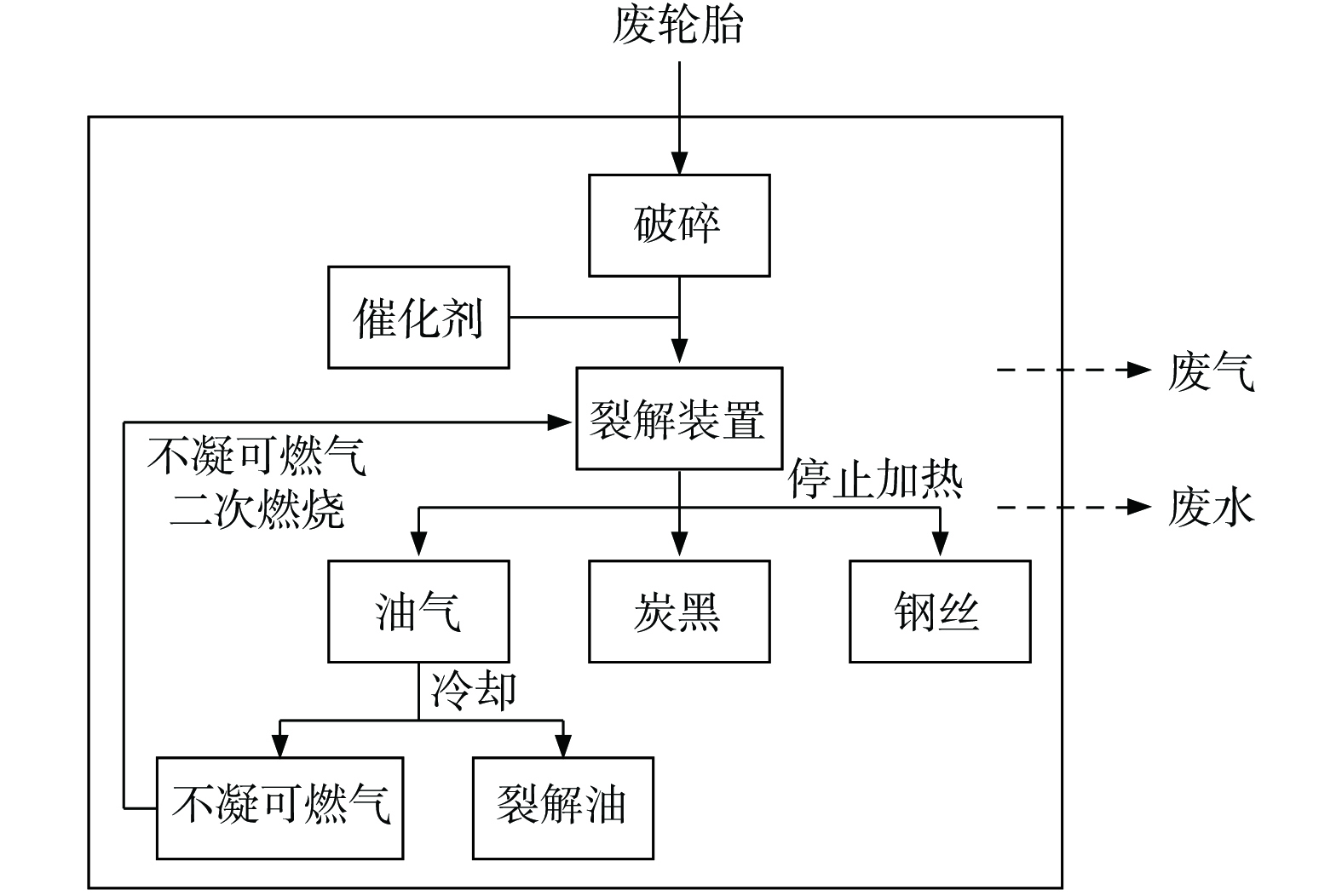

1) 催化裂解。催化裂解研究范围如图3所示。首先破碎处理废旧轮胎,将经过预处理的废轮胎颗粒加入催化剂反应器中。催化反应后得到油气和固态产物。油气经过冷却和蒸馏得到不凝可燃气和燃油,不凝可燃气作为燃料用于裂解装置加热。固态产物分离得到炭黑和钢丝。输入考虑氧化铝、二氧化硅和氧化锌等催化剂,输出考虑炭黑、不凝可燃气、钢丝、废气和废水等。

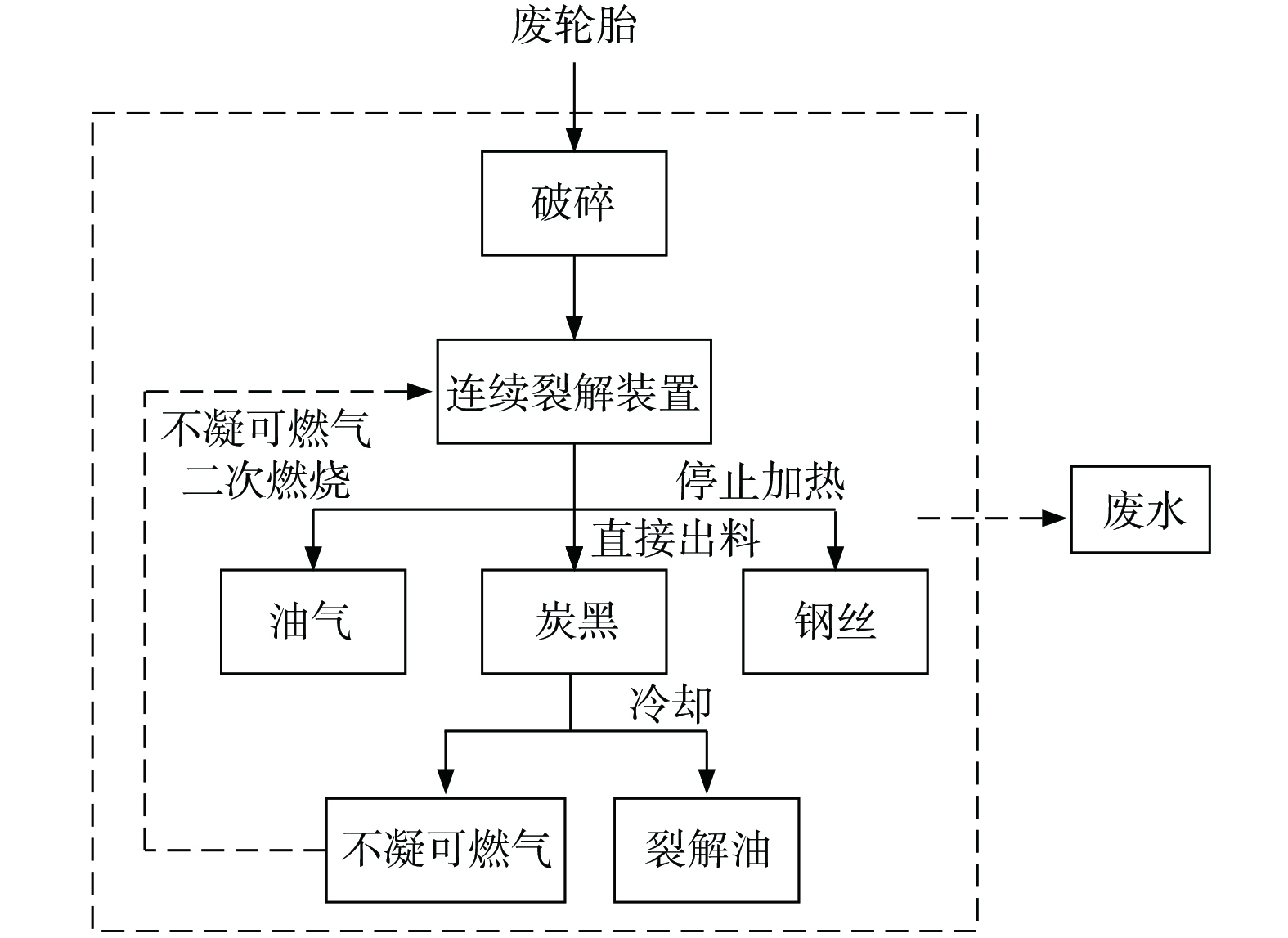

2) 连续低温热解。连续低温热解研究范围如图4所示。整个工艺可以分为3个步骤:预热、加热和冷却。首先,将废轮胎通过预热器预热,然后送入连续裂解装置中进一步加热。在主反应器中,废轮胎开始分解产生油气、炭黑和钢丝。油气通过冷却器得到裂解油和不凝可燃气,不凝可燃气净化后作为燃料用于连续裂解装置加热。炭黑经过水循环冷却,可直接出料,全程自动化,无需打开设备。输入考虑电力和水等能源,输出考虑炭黑、不凝可燃气、钢丝、废气和废水等。

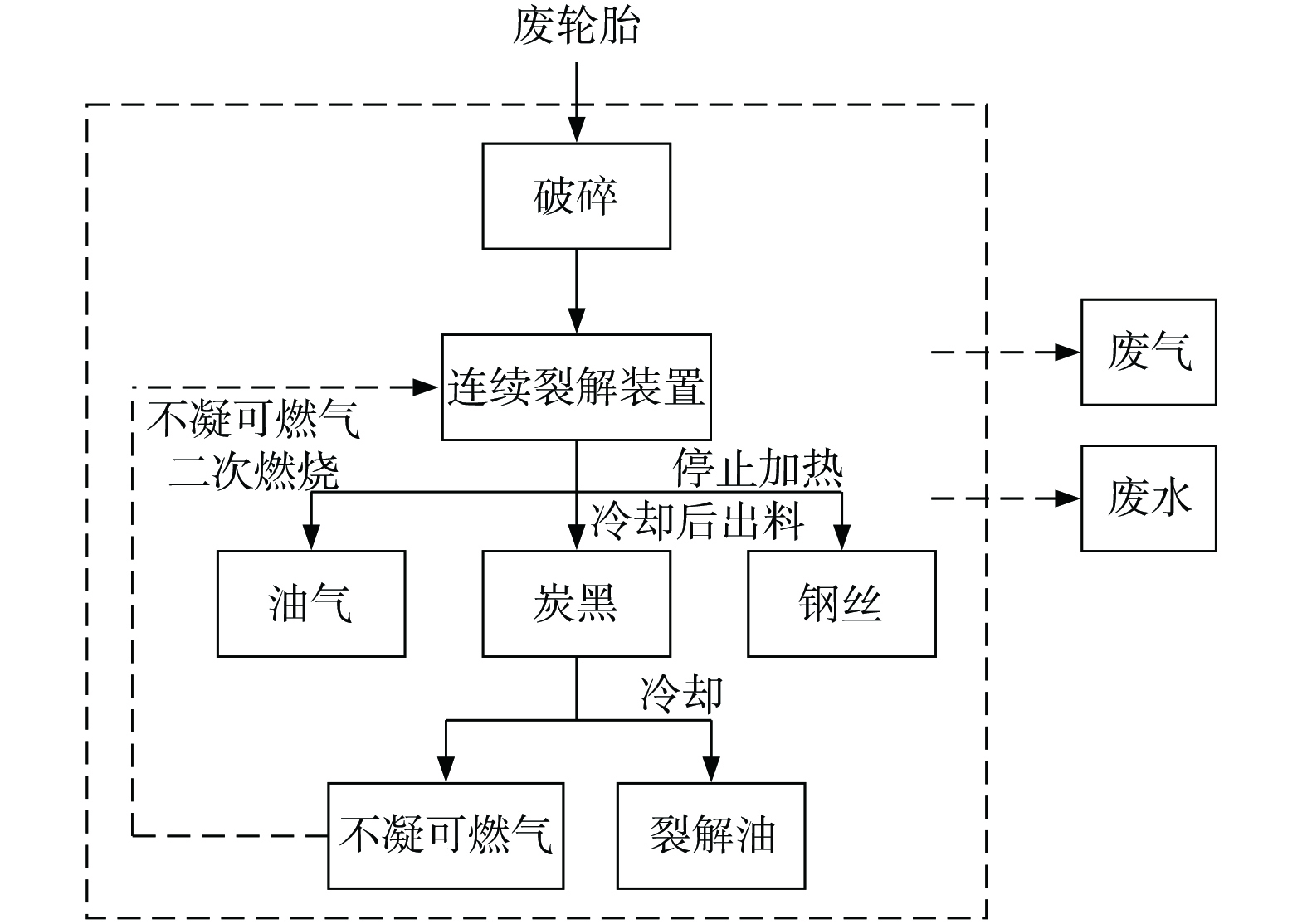

3) 间歇低温热解。间歇低温热解研究范围如图5所示。整个过程分为加热、分解和降温3个步骤。废轮胎在间歇裂解装置中加热,逐渐分解成油气、炭黑和钢丝。油气通过冷却器得到裂解油与不凝可燃气,不凝可燃气净化后作为燃料用于间歇裂解装置加热,炭黑渣需等单炉冷后出料,出料时间较连续低温热解时间长,且设备需敞开式排料。输入考虑电力和水等能源,输出考虑炭黑、不凝可燃气、钢丝、废气和废水等。

-

当前能量消耗及碳排放普遍采用的计算方法主要有4种:投入产出法、过程分析法、排放因子法以及生命周期法。投入产出法主要以整个经济系统为边界,用于评价某个部门或产业的温室气体排放情况,不能计算单一产品的排放量,一般时效性也较差。过程分析法忽略较多,精度较差。其中排放因子法[13-14]和生命周期法[15-16]在测算轮胎能量消耗及碳排放使用比较广泛。本文将排放因子法和生命周期法结合,核算半钢子午线轮胎的能量消耗及碳排放,碳排放核算范围包括:直接温室气体排放、电力产生的间接温室气体排放以及其他间接温室气体排放。

-

乘用车半钢子午线轮胎全生命周期的各个阶段需消耗众多能源,重点考查一次能源消耗。在计算能耗强度中将电力、汽油、柴油等二次能源消耗折算成一次能源消耗,即原煤、原油和天然气。规定能耗的单位统一使用MJ,分阶段建模如下。

轮胎总能量消耗模型见式(1)。

式中:EN为总能量消耗量,MJ;EN1为生产阶段能量消耗量,MJ;EN2为运输阶段能量消耗量,MJ;EN3为使用阶段能量消耗量,MJ;EN4为废轮胎回收阶段能量消耗量,MJ。

轮胎生产阶段能耗见式(2)。

式中:N1UMi,j为生产阶段消耗原材料i所需物质j的质量,kg;W1Ej为生产物质j的能源消耗强度,MJ·kg−1;N1PMi,n为生产阶段消耗原材料i所需一次能源n的质量,kg;M1En为生产一次能源n的能源消耗强度,MJ·kg−1;N1VMt为生产阶段所需一次能源t的质量,kg;S1Et为生产一次能源t的能源消耗强度,MJ·kg−1。

轮胎运输阶段的能耗见式(3)。

式中:N2PMi为运输阶段消耗能源i的质量,kg;ESi为能源i的消耗强度,MJ·kg−1。

轮胎使用阶段的能耗见式(4)。

式中:N3PMi为使用阶段消耗能源i的质量,kg;ESi为能源i的消耗强度,MJ·kg−1。

轮胎回收阶段的能耗见式(5)。

式中:N4UMi,j为回收阶段消耗原材料i所需物质j的质量,kg;W4Ej为物质j的能源消耗强度,MJ·kg−1;N4PMi,n为回收阶段消耗原材料i所需一次能源n的质量,kg;M4En为一次能源n的能源消耗强度,MJ·kg−1;N4VMt为回收阶段所需一次能源t的质量,kg;S4Et为一次能源t的能源消耗强度,MJ·kg−1。

-

废轮胎连续低温热解、间歇低温热解以及催化剂裂解三种回收方式均会有新产品或新能源产生,每种新产品或新能源可视为一种能量削减[17]。根据欧盟产品环境足迹 (PEF) 中的50—50分摊方法,再生产物可避免生产产品的环境影响,但同时再生产物作为原材料进入下一个生命周期,因此计算再生产物能量削减量要乘以1/2。回收阶段能量削减量见式(6)。

式中:Nx为回收阶段能量削减量,MJ;Nli为生产再生物质i所需要的能量,MJ;βi为再生物质i的回收率;

$ {\partial }_{i} $ 为再生物质i的质量/价格修正系数;NSi为回收阶段能源i的能量,MJ。轮胎的净能量盈余见式(7)。

式中:Ny为净能量盈余,MJ;Nx为回收阶段能耗削减量,MJ;EN4为回收阶段能耗,MJ。

轮胎回收阶段能量削减率见式(8)。

式中:Nr为回收阶段能量削减率;Ny为回收阶段能耗,MJ;EN1为生产阶段能耗,MJ。

-

总碳排放模型见式(9)。

式中:EC为总碳排放量,CO2-eq;EC1为生产阶段碳排放量,CO2-eq;EC2为运输阶段碳排放量,CO2-eq;EC3为使用阶段碳排放量,CO2-eq;EC4为废轮胎回收阶段碳排放量,CO2-eq。

生产阶段碳排放量见式(10)。

式中:C1Z为生产阶段直接碳排放,CO2-eq;C1J为生产阶段间接碳排放,CO2-eq。

式中:C1UMi,j为生产阶段消耗原材料i所需物质j的质量,kg;C1Ej为生产物质j的碳排放系数,CO2-eq∙kg−1;C1PMi,n为生产阶段消耗原材料i所需一次能源n的质量,kg;P1En为生产一次能源n的碳排放系数,CO2-eq∙kg−1。C1VMt为生产阶段所需一次能源t的质量,kg;V1Et为生产一次能源t的碳排放系数,CO2-eq∙kg−1。

运输阶段碳排放量见式(12)。

式中:CDi为使用化石燃料i驱动时的平均运输距离,km;CNi为运输时化石燃料i的每公里消耗量,kg∙km−1;Ci为运输每吨公里货物时化石燃料i的碳排放系数,CO2-eq∙kg−1。

使用阶段碳排放量见式(13)。

式中:L代表车辆整个生命周期行驶里程,km;AD代表乘用车平均油耗,kg∙km−1;

$ \alpha $ 代表轮胎燃油贡献率;N代表4个轮胎重量,kg;Ef为燃油碳排放系数,CO2-eq∙kg−1。回收阶段碳排放量[17] 见式(14)。

式中:C4Z为回收阶段直接碳排放,CO2-eq;C4J为回收阶段间接碳排放,CO2-eq。

回收阶段直接碳排放量见式(15)。

式中:C4UMi,j为回收阶段消耗原材料i所需物质j的质量,kg;C4Ej为回收阶段生产物质j的碳排放系数,CO2-eq∙kg−1;C4PMi,n为回收阶段消耗原材料i所需一次能源n的质量,kg;P4En为回收阶段所需一次能源n的碳排放系数,CO2-eq∙kg−1;C4VMt为回收阶段消耗一次能源t的质量,kg;V4Et为一次能源t的碳排放系数,CO2-eq∙kg−1。

-

基于生命周期思想,在生命周期评价软件efootprint平台上对轮胎产品进行建模,参考软件专业数据库清单以及企业环评报告等数据,得到废轮胎全生命周期碳排放模型。根据PEF中的50—50分摊方法,基于再生材料在功能上可替代原生材料以及裂解回收的不凝气为回收过程提供燃料,核算出回收过程可避免的碳排放量见式(16)。

式中:Cx为回收阶段碳削减量,CO2-eq;βi为再生物质i的回收率;Cli为生产再生物质i产生的碳排放,CO2-eq;

$ {\partial }_{i} $ 为再生物质i的质量/价格修正系数;CNi 为回收利用阶段再生能源i的碳减排量,CO2-eq。基于资源化过程的实际碳排放量和可避免的碳排放量,评估得到了全生命周期碳减排效益[5] 见式(17)。

式中:Cy为全生命周期碳削减量,CO2-eq;EC4为热解阶段碳排放量,CO2-eq。

最后结合物质流分析,废轮胎经过资源回收阶段得到再生产物,而再生产物原材料来源于生产阶段产出的轮胎,因此轮胎资源回收阶段的碳减排率由回收阶段碳削减量与生产阶段碳排放量的比表示,碳减排率见式(18)。

式中:Cr为回收阶段碳减排率;EC1为生产阶段碳排放量,CO2-eq。

-

轮胎全生命周期阶段消耗的原材料和能源数据来源于国内某大型轮胎生产企业环境影响评价报告、企业废轮胎利用环境影响评价报告、相关标准及文献等。选择efootprint软件建模,数据库包括实景数据库和背景数据库,背景数据采用 CLCD-China-ECER 0.8中全球平均水平数据。

轮胎运输多采用公路运输方式,选用柴油化石燃料。本研究公路运输选取油耗在20 L/100 km的15 t货车运输,假设轮胎出厂地到销售地的运输距离为500 km[18]。

轮胎使用阶段能量的消耗主要体现在克服轮胎滚动阻力所产生的消耗,假设本研究对象的行驶里程为60 000 km,使用寿命为2~3年。轮胎的能量消耗约为汽车全生命周期总能量消耗的15%[19],据中国乘用车研究中心资料可知,我国汽车行驶平均油耗7.8 L/100 km,可知1 t轮胎在使用阶段中消耗的汽油为2 040 kg。

轮胎通过热解工艺生成炭黑、燃油和钢丝等可回收物,本研究设定连续低温热解、间歇低温热解以及催化裂解中可回收物质的回收率[20]。

本研究所指的碳排放包括所有温室气体的排放,选取二氧化碳当量表示碳排放量。本研究所指的能源是一次能源,即天然能源,指在自然界现成存在的能源,如煤炭、石油、天然气等,所有二次能源转换为一次能源表征能量消耗[21]。

-

以连续低温热解回收方式为例,分析乘用车半钢子午线轮胎全生命周期环境影响评价。在eFootprint上建模,计算了1 t乘用车半钢子午线轮胎的LCA结果,计算指标包括气候变化 (GWP)、一次能源消耗 (PED)、非生物资源消耗潜值 (ADP)、水资源消耗 (WU)、酸化 (AP)、富营养化潜值 (EP)、可吸入无机物 (RI)、臭氧层消耗 (ODP) 和光化学臭氧合成 (POFP) ,计算结果如表1所示。

总体分析可得,GWP和PED两项指标对轮胎全生命周期的环境影响最为关键。因此对这两项指标进行着重分析,从气候变化指标来看,1 t半钢子午线轮胎全生命周期内的碳排放为1.01×104 kg CO2-eq,从一次能源消耗指标来看,1 t半钢子午线轮胎能量消耗为3.52×105 MJ。

轮胎模型在生产、运输、使用和废轮胎利用四个阶段的环境影响累计贡献如表2所示。总体分析可得,轮胎使用和生产阶段是对GWP以及PED两项指标贡献最大的2部分,1 t乘用车半钢子午线轮胎使用阶段消耗7 091.23 kg CO2-eq,284 713.63 MJ能量,碳排放贡献占比为70.29%,能量消耗贡献占比为80.94%。生产阶段占有的比重次之,消耗3 399.36 kg CO2-eq,106 034.01 MJ能量,碳排放贡献占比为33.69%,能量消耗贡献占比为30.11%。结果表明轮胎使用阶段是轮胎碳排放及能源消耗的主要来源。而废轮胎利用阶段对于指标的贡献占比均为负值,说明通过废旧轮胎回收利用有效产生了环境效益,可以抵消掉一部分的二氧化碳排放,同时显著降低能源消耗。

1) 轮胎生产阶段环境影响分析。表3为轮胎生产过程所投入原料或能源消耗的GWP和PED指标的贡献占比,分析可知在轮胎的生产过程,碳排放关键元素包括原材料生产和能源使用两部分,关键碳排放原材料元素包括炭黑、丁苯橡胶、顺丁橡胶、钢丝帘线等[22],其中炭黑所占比重最大,贡献占比19%。关键碳排放能源元素包括电力和蒸汽等,其中电所占比重最大,贡献占比17%。能源消耗关键元素同样包括原材料生产和能源使用两部分,关键能源消耗的原材料元素包括顺丁橡胶、丁苯橡胶、炭黑、天然橡胶等,其中顺丁橡胶所占比重最大,贡献占比24%。关键能源消耗的能源元素包括蒸汽和电力等,其中蒸汽所占比重最大,贡献占比12.00%。

对于关键因素进一步细致分析,炭黑生产过程累计贡献分析如表4所示,每生产1 kg炭黑,产生约2.54 kg二氧化碳排放和89.20 MJ的能源消耗。从炭黑的上游生产过程来看,其主要原料油 (蒽油、洗油) 皆来源于石油、煤焦油等烃类物质。在炭黑的制造过程中,会产生大量的二氧化碳、氮和硫氧化物的排放,造成严重污染。

2) 轮胎运输和使用阶段环境影响分析。轮胎运输和使用阶段能耗是由燃料燃烧所引起的,在这两个阶段没有其他能量及物质输入,轮胎运输阶段的碳排放占全生命周期碳排放的1.04%,能量消耗占全生命周期能量消耗的0.88%,轮胎使用阶段的碳排放以及能量消耗占总全生命周期环境影响的最大份额。因此轮胎在行驶过程克服滚动阻力所消耗的燃油是此阶段环境影响的关键元素[23]。

3) 废轮胎利用阶段环境影响对比分析。废轮胎利用方案能源消耗对比分析。由表5可知轮胎催化裂解再利用阶段能量消耗1.42×104 MJ,较连续低温热解方式净盈余量增加了2 900 MJ,较间歇低温热解方式净盈余量增加了5 640 MJ,但是催化裂解能量削减量为-5.78×104 MJ,较连续低温热解方式增加了4 300 MJ,较间歇低温热解方式增加了14 900 MJ。因此1 t废轮胎催化裂解处理可达到能量削减效益-4.36×104 MJ,较连续低温热解方式净碳盈余量增加了1 400 MJ,较间歇低温热解方式净碳盈余量增加了9 300 MJ。因此催化裂解在能量削减效益和能量削减率指标上均优于连续低温热解方式,连续低温热解在能量削减效益和能量削减率指标上均优于间歇低温热解方式。

废轮胎热解回收过程能源消耗来自2个过程:破碎处理环节消耗电力等能源的生产过程、裂解环节消耗物质的生产过程。图6所示为各阶段的能量消耗量核算结果,对引起能量消耗的2个关键环节进行分析发现,相比于裂解环节消耗物质的生产过程,破碎处理环节消耗电力等能源的生产过程十分显著,贡献占比高达97%以上。废轮胎热解回收过程能源削减来自2个过程:回收不凝气替代燃料的生产过程和再生产物的生产过程。对回收不凝气和再生产物两个环节进行分析发现,相对于回收不凝气提供燃料所致的碳减排量,其能量削减量更为显著,连续低温热解回收不凝气所致的碳减排量占总碳减排量的比例仅为0.5%,连续低温热解回收不凝气所致的能量削减量占总能量削减量的比例为8.99%。从表6清单来看,废轮胎催化裂解的热解气产率最高,催化裂解的热解气产率较连续低温热解增加1.6%,连续低温热解的热解气产率较间歇低温热解增加1.6%,且催化剂有效降低废轮胎热解气中较大分子气体产物含量,有利于小分子气体产生,催化裂解得到的不凝可燃气中氢气浓度高达21.1%,较连续低温热解的氢气浓度增加5.48%。结果显示催化裂解回收不凝气所致的能量削减量占总能量削减量的比例高达10.45%。相对于回收不凝气提供燃料所致的能量削减量,再生产物的能量削减量贡献比更大,高达89%以上。

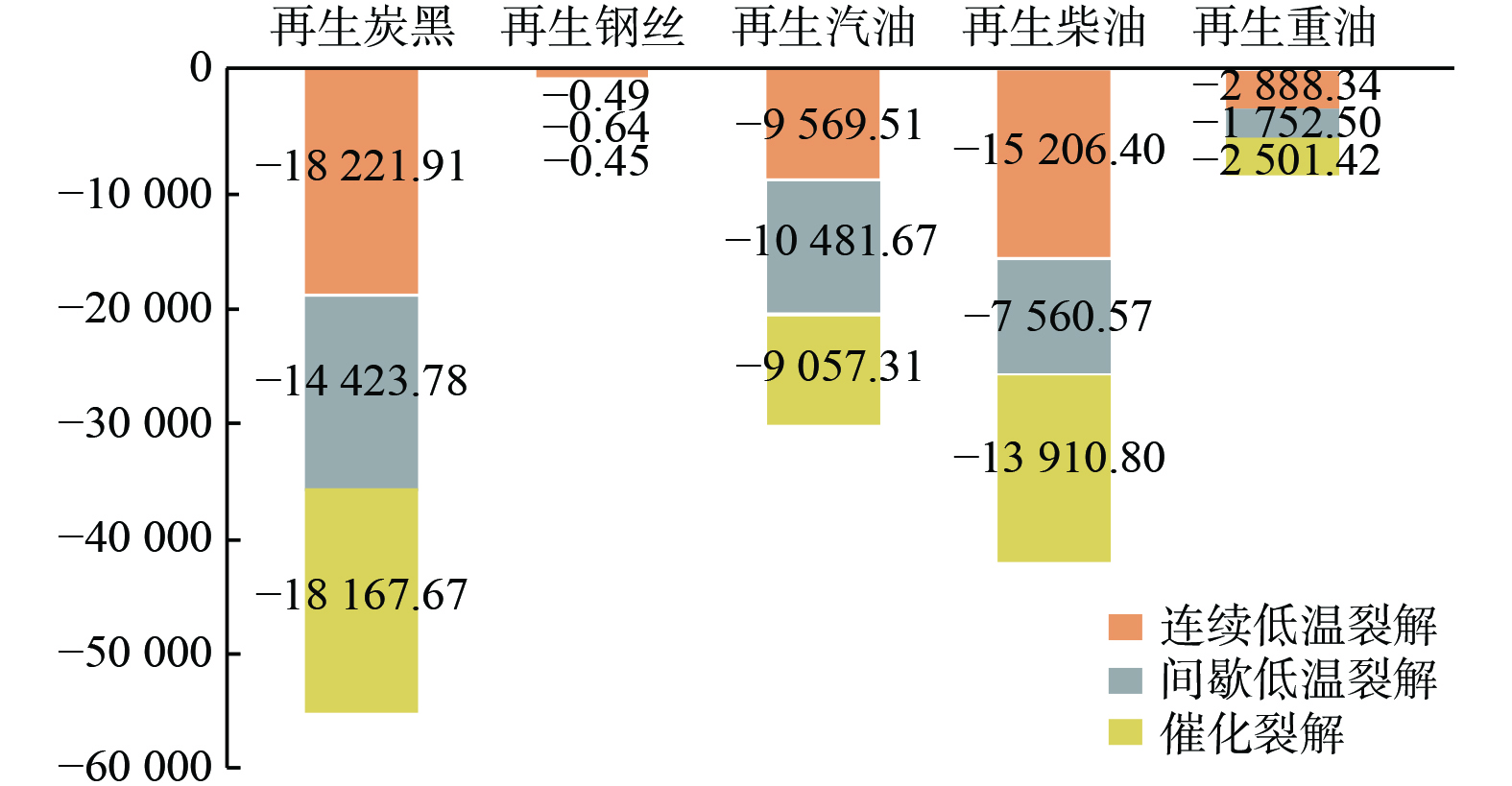

结合图7和表5,对于再生产物的能量削减效益进行细致分析,单位再生物质能量削减效益排序为:再生柴油>再生汽油>再生重油>再生炭黑>再生钢丝,提高燃料油产量对于节约能耗有重要意义[24]。

废轮胎利用方案碳排放对比分析。废轮胎通过热解利用方式可产出再生物料及能源。由表6和表7分析可知,废轮胎在催化剂作用下可得到高产率以及高品质热解产物,催化裂解的碳减排量达到610 kg CO2-eq,较连续低温裂解的碳减排量增加了11 kg CO2-eq,较间歇低温裂解增加了110 kg CO2-eq。但是为了得到高产率的再生材料,催化裂解需要消耗更多电等能源以及催化剂,催化裂解碳排放量为136 kg CO2-eq,较连续低温热解的碳排放量增加了41.9 kg CO2-eq,较间歇低温热解的碳排放量增加了115.8 kg CO2-eq。因此1 t废轮胎连续低温裂解处理可达到净碳盈余-505 kg CO2-eq,较催化裂解方式的净碳盈余量增加了37 kg CO2-eq,较间歇低温裂解方式的净碳盈余量增加了25 kg CO2-eq。而连续低温热解回收利用可达到碳减排率14.84%,较催化裂解方式增加了1.09%,较间歇低温热解方式增加了0.71%。结果表明,连续低温热解在碳减排效益和碳减排率指标上均优于间歇低温催化裂解方式,间歇低温热解在碳减排效益和碳减排率指标上均优于催化裂解方式。

废轮胎热解回收过程的碳排放来自2个过程:破碎处理环节消耗电力等能源的生产过程和裂解环节消耗物质的生产过程。废轮胎热解回收过程的碳减排来自2个过程:回收不凝气替代燃料的生产过程和再生产物的生产过程。图8所示为各阶段的碳排放量核算结果,对引起碳排放的2个关键环节进行分析发现,相比于裂解环节消耗物质的生产过程,破碎处理环节消耗电力等能源的生产过程十分显著,可见回收不凝气替代破碎处理阶段能源的使用非常有必要。废轮胎利用过程的碳减排来自两个过程,一方面可获得燃料油、炭黑、钢丝等再生材料,能替代相应原生材料的生产过程;另一方面,裂解回收热解气和裂解气作为副产品可替代燃料为裂解炉提供燃料,作为裂解过程加热所需的燃料而全部消耗。这两部分避免的温室气体排放量即废轮胎再生回收过程的碳减排量[25]。对这两个关键环节进行分析发现,相对于回收不凝气提供燃料所致的碳减排量,再生产物的产出所致的碳减排量十分显著,高达99.5%。

结合图9和表7,对于再生产物的碳减排效益进行细致分析,单位再生物质碳减排效益排序为:再生炭黑>再生重油>再生柴油>再生汽油>再生钢丝,且炭黑的碳减排效益远远高于其他再生产品,再生燃料油中再生重油的碳减排效益最好,提高炭黑产率以及重油在燃料油中的比例对于碳减排有重要意义。

-

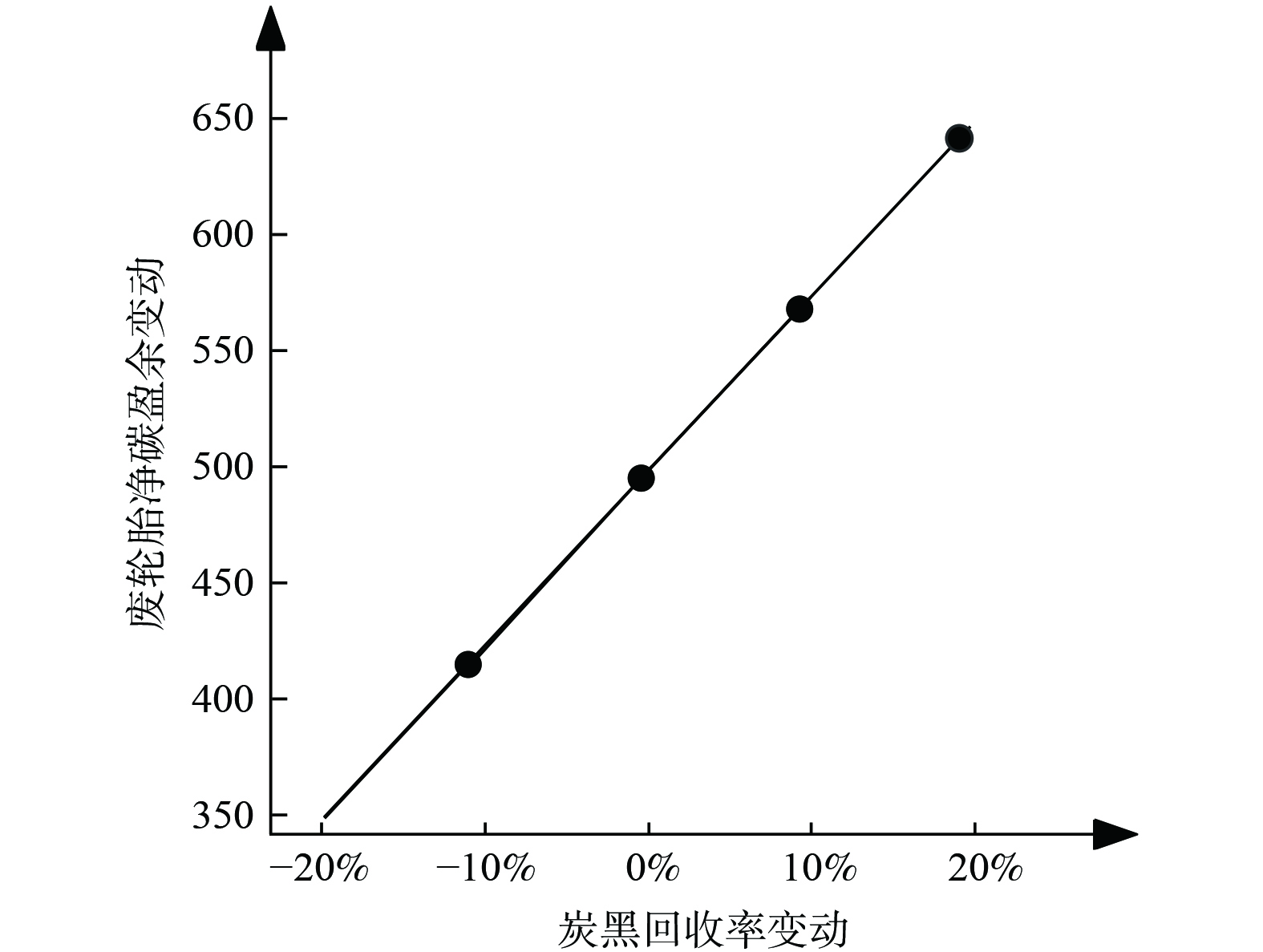

根据上述研究表明炭黑的回收率对碳减排以及能源削减影响很大,炭黑基于化石碳含量高、热值大的特点,其回收率的大小会直接影响碳排放情况,分别以34%的回收率为基准使其上下变动10%、20%进行敏感性分析,结果如图10所示。当炭黑回收率提高从34%提高到44%时,单位废轮胎净碳盈余量从−505 kg CO2-eq提高到−577.5 kg CO2-eq,提高14.36%。单位废轮胎净碳盈余量从−42 200 MJ提高到−44 871.5 MJ,提高6.33%。从结果可以看出炭黑回收率对废轮胎的碳减排量和能量削减量为高敏感因素。因此企业要尽可能提高炭黑产率,对热解炭黑产品的利用研究,加快实现废轮胎无害化和高效资源化处理。

-

1) 若采用连续低温热解方式处理废弃轮胎,根据轮胎全生命周期的碳排放以及能量消耗清单分析,可知1 t轮胎在整个生命周期中,共计消耗了3.52×105 MJ一次能源,排放了1.01×104 kg 二氧化碳。

2) 轮胎生产阶段环境影响分析表明:生产阶段的碳排放占总排放的33.69%,能量消耗占总消耗量的30.11%。其中关键碳排放元素包括炭黑、电、合成橡胶以及钢丝帘线等,炭黑碳排放贡献比为19%,关键能源消耗元素包括合成橡胶、炭黑以及蒸汽等,合成橡胶能源消耗贡献比为45%。

3) 轮胎运输和使用阶段环境影响分析表明:使用阶段的碳排放以及能源消耗占第一位,分别约占整个生命周期的71.33%和81.82%。在轮胎的运输和使用阶段,对碳排放和能源消耗指标贡献最大的是轮胎使用阶段,因此轮胎在行驶过程中克服滚动阻力所消耗的燃油是此阶段环境影响的关键元素。

4) 轮胎废弃处理方案环境影响对比分析表明:基于碳排放分析角度,连续低温热解回收方式优于间歇低温热解方式,间歇低温热解回收方式优于催化裂解方式。1 t废轮胎连续低温裂解的碳减排效益为505 kg CO2-eq。基于能量消耗角度,催化裂解优于连续低温裂解,连续低温裂解优于间歇低温裂解。1 t废轮胎催化裂解的能量削减效益为43 600 MJ。

-

1) 轮胎全生命周期碳排放主要集中在轮胎使用阶段,因此提高轮胎的燃油效率是关键。推广使用绿色轮胎,降低轮胎的滚动阻力,从而有效减少轮胎全生命周期碳排放。

2) 废旧轮胎是一种重要的固体废弃物,其有效回收利用对环境保护具有重大意义。在众多回收方式中,连续低温热解和催化裂解是首选。连续低温热解技术能够高效地利用废轮胎资源,而催化裂解则能生产出高附加值的化学产品,从而降低因生产这些产品可能产生的碳排放。

3) 炭黑的回收率对碳减排以及能源削减影响很大,因此提高炭黑回收率是推进碳减排的重要手段。在轮胎回收利用过程中,建议回收废弃物和尾气中的炭黑颗粒,可以有效提高资源利用率,减少新的二氧化碳排放。

-

1) 轮胎运输和使用阶段对环境影响最大,其次是生产阶段。

2) 连续低温热解的碳回收效果最好,催化裂解的能量回收效果最好。轮胎废旧连续低温热解回收方式优于间歇低温热解方式,间歇低温热解回收方式优于催化裂解方式。

3) 再生回收物是废轮胎碳削减和能量削减的最主要的贡献来源。并提出轮胎全生命周期碳排放管理,加强使用和生产阶段碳排,采用连续低温热解技术处理废旧轮胎,提高炭黑回收率等相关改进建议,为减少轮胎全生命周期碳减排提供参考。

基于全生命周期理论的半钢子午线轮胎环境影响

Environmental impact of semi-steel radial tires based on life cycle assessment theory

-

摘要: 轮胎产业作为传统制造行业,在创造巨大经济效益的同时,也带来了巨大的环境问题。为了分析轮胎产业的潜在环境影响,寻找轮胎的减排减能潜力,基于全生命周期理论,以半钢子午线轮胎为研究对象,考虑轮胎生产、运输、使用直至废轮胎利用的生命周期闭环全过程,建立碳排放模型和能量消耗模型,并构建回收利用阶段的碳减排—削减清单和能量排放—削减清单,对比分析废轮胎连续低温热解、间歇低温热解和催化裂解的碳减排量、碳减排率、净碳盈余指标和能量削减量、能量削减率、净能量盈余指标。结果表明:1 t轮胎在整个生命周期中,共计消耗了3.52×105 MJ一次能源,排放了1.01×104 kg二氧化碳;在轮胎整个生命周期中,运输和使用阶段的碳排放量以及能量消耗最大。针对轮胎各阶段环境影响分析,可知轮胎生产阶段关键碳排放元素包括炭黑、电、合成橡胶以及钢丝帘线等;关键能源消耗元素包括合成橡胶、炭黑以及蒸汽等;3种资源利用方式中连续低温热解的碳回收效果最好,催化裂解的能量回收效果最好;再生回收物是废轮胎碳削减和能量削减的最主要的贡献来源。Abstract: The tire industry, a cornerstone of traditional manufacturing, has reaped substantial economic benefits. However, it has simultaneously posed significant environmental challenges. This study sought to scrutinize the potential environmental factors within the tire industry, with a focus on identifying opportunities for energy reduction and tire waste mitigation. Employing the holistic life cycle theory, the research centered on semi-steel radial tires, encompassing the entire life cycle encompassing production, transportation, usage, and waste tire disposal. In this context, the study established comprehensive models for carbon emissions and energy consumption. The paper constructed carbon emission reduction lists and energy emission reduction lists specifically targeting the recycling stage. A comparative analysis was conducted on the carbon emission reduction, carbon emission reduction rates, net carbon surplus indices, energy reduction amounts, energy reduction rates, and net energy surplus indices for continuous low-temperature pyrolysis, intermittent low-temperature pyrolysis, and catalytic cracking of waste tires. The findings revealed that, over the entire life cycle, a ton of tire consumed 3.52×105 MJ of primary energy and emitted 1.01×104 kg of carbon dioxide. Transportation and usage stages emerged as the most substantial contributors to carbon emission and energy consumption during the tire life cycle. Environmental impact analyzed at each stage highlight carbon black, electricity, synthetic rubber, and steel cord as key carbon emission elements during tire production, while synthetic rubber, carbon black, and steam represent the primary energy consumption elements. Among the three methods of resource utilization considered, continuous low-temperature pyrolysis exhibits the most effective carbon recovery, while catalytic pyrolysis demonstrates superior energy recovery capabilities. Importantly, recycling emerges as the pivotal driver for carbon and energy reduction in the context of waste tire management.

-

Key words:

- semi-steel radial tires /

- life cycle /

- pyrolysis /

- carbon reduction /

- energy reduction

-

-

表 1 生命周期影响评价指标及数据

Table 1. Life cycle impact assessment indicators and data

评价指标 影响类型指标单位 LCA结果 气候变化 (GWP) kg CO2-eq 1.01×104 初级能源消耗 (PED) MJ 3.52×105 水资源消耗 (WU) kg 3.12×104 酸化 (AP) kg SO2-eq 7.75×100 非生物资源消耗潜值 (ADP) kg Sb-eq 2.00×101 富营养化潜值 (EP) kg PO43−eq 1.49×100 可吸入无机物 (RI) kg PM2.5-eq 3.29×100 臭氧层消耗 (ODP) kg CFC-11-eq 4.36×105 光化学臭氧合成 (POFP) kg NMVOC-eq 3.91×100 表 2 轮胎各阶段累计贡献占比

Table 2. Accumulated contribution proportion of tires in each stage

阶段 指标 GWP PED 生产 33.69% 30.11% 运输 70.29% 80.94% 使用 1.04% 0.88% 废轮胎利用 −5.02% −11.93% 表 3 生产阶段原料或能源贡献占比

Table 3. Proportion of raw materials or energy contributions during the production stage

名称 GWP贡献占比 PED贡献占比 炭黑 19% 21% 电 17% 9% 丁苯橡胶 12% 21% 钢丝帘线 10% 3% 蒸汽 9% 12% 顺丁橡胶 6% 24% 氧化锌 6% 2% 苯乙烯 4% 3% 胎圈钢丝 3% 1% 天然橡胶 3% 3% 填充油TDAE 3% 2% 纤维帘布 2% 1% 天然气 1% 0% 表 4 炭黑生产过程累计贡献分析

Table 4. Cumulative contribution analysis of carbon black production process

名称 数量 单位 碳排放/ (CO2-eq) 能量消耗/MJ 炭黑 1 kg 2.54 89.20 直接贡献 1.01 kg 1.01 0.00 天然气 0.17 m3 0.03 0.58 电力 0.45 kWh 0.29 4.77 蒸汽 1.01 kg 0.17 7.22 碳酸钾 0.01 kg 0.00 0.07 蒽油 1.13 kg 0.97 63.23 焦炉煤气 0.73 m3 0.06 13.32 油渣 0.01 kg 0.00 0.03 表 5 乘用车半钢子午线轮胎热解能量消耗

Table 5. Thermal cracking energy consumption of passenger car semi steel radial tires

阶段 能量消耗/MJ 能量削减量/MJ 能量削减效益/MJ 能量削减率/% 生产阶段 1.06×105 — — — 运输阶段 3.09×103 — — — 使用阶段 2.85×105 — — — 再利用阶段 连续低温裂解 1.13×104 −5.35×104 −4.22×104 39.80 间歇低温裂解 8.56×104 −4.29×104 −3.43×104 32.35 催化裂解 1.42×104 −5.78×104 −4.36×104 41.17 表 7 乘用车半钢子午线轮胎热解碳排放

Table 7. Carbon emissions from thermal cracking of passenger car semi steel radial tires

阶段 碳排放量/(kg CO2−eq) 碳减排量/(kg CO2−eq) 碳减排效益/(kg CO2−eq) 碳减排率/% 生产阶段 3.40×103 — — — 运输阶段 1.05×102 — — — 使用阶段 7.09×103 — — — 再利用阶段 连续低温裂解 9.41×101 −5.99×102 −5.05×102 14.84 间歇低温裂解 2.02×101 −5.00×102 −4.80×102 14.13 催化裂解 1.36×102 −6.10×102 −4.68×102 13.75 表 6 乘用车半钢子午线轮胎组成清单

Table 6. Composition list of half steel radial tire for passenger cars

类别 属性 清单 单位 催化

裂解连续低温

热解间歇低温

热解直接排放 能源 二氧化碳 kg 0.62 0.25 2.42 电力 kwh 200.43 132.39 13.01 水 kg 144.38 403.71 642.44 液化石油气 kg 0.1 — 0.74 柴油 kg 0.1 0.08 0.04 输入 催化剂 氧化锌 kg 0.1 — — 硫酸钠 kg 0.1 — — 氧化铝 kg 0.9 — — 二氧化硅 kg 0.9 — — 助剂 氢氧化钠 kg 1.5 1.04 — 氧化钙 kg — 1.1 3 活性炭 kg 0.15 — — 副产品 能源 裂解不凝气 m3 127.45 105.04 79.48 氢气浓度 % 21.1 15.62 12.07 输出 物质 热解油 汽油 kg 152.7 153.8 223.1 柴油 kg 226.31 220.31 150.59 重油 kg 48 41.57 32.45 炭黑 kg 341 339.98 366.66 钢丝 kg 120 169 166.67 -

[1] International Organization for Standardization (ISO). ISO 14040 Environmental management life cycle assessment general principles and framework[S]. Geneva: ISO, 2006. [2] SUN X, LIU J, HONG J, et al. Life cycle assessment of Chinese radial passenger vehicle tire[J]. The International Journal of Life Cycle Assessment, 2016, 21: 1749-1758. doi: 10.1007/s11367-016-1139-0 [3] BRAS B, COBERT A. Life-cycle environmental impact of Michelin Tweel® tire for passenger vehicles[J]. SAE International Journal of Passenger Cars-mechanical Systems, 2011, 4(2011-01-0093): 32-43. [4] 田晓龙, 郭磊, 王孔烁, 等. 废旧轮胎循环与资源化利用发展现状[J]. 中国材料进展, 2022, 41(1): 22-29,66-67. [5] 王强, 焦生杰. 基于生命周期的工程翻新轮胎碳排放分析与评价[J]. 江苏大学学报(自然科学版), 2018, 39(02): 144-148. [6] NERI E, BERTI B, et al. Application of lca methodology in the assessment of pyrolysis process for tires recycling[J]. Environmental Engineering and Management Journal, 2018, 17(10): 2437-2445. doi: 10.30638/eemj.2018.242 [7] BANAR M. Life cycle assessment of waste tire pyrolysis Fresenius[J]. Environmental Bulletin, 2015, 24(4): 1215-1226. [8] 季炫宇, 林伟坚, 周雄, 等. 废轮胎热解技术研究现状与进展[J]. 化工进展, 2022, 41(8): 4498-4512. [9] 黄菊文, 李光明, 贺文智, 等. 废旧轮胎热解资源化技术研究进展[J]. 化工进展, 2010, 29(11): 2159-2164. [10] 张兴. 废轮胎资源化利用现状及发展趋势[J]. 山东化工, 2019, 48(14): 105-108. [11] 杨超, 矫庆泽, 冯彩虹, 等. 废旧轮胎催化裂解研究进展[J]. 化工进展, 2022, 41(7): 3877-3888. [12] 杨栋生. 半钢轿车子午线轮胎工厂生产工艺[J]. 橡塑技术与装备, 2021, 47(1): 6-9. [13] 孔凡文, 王晓楠, 田鑫. 基于碳排放因子法的产业化住宅与传统住宅建设阶段碳排放量比较研究[J]. 生态经济, 2017, 233(8): 81-84. [14] 王建军, 赵伟, 王世亮. 建筑物建造过程碳排放计算方法研究[J]. 建筑科学, 2014, 30(2): 8-12. [15] 王兆君, 刘帅, 李俊杰. 基于生命周期评价法的我国轮胎产业碳排放量测算与分析——以子午轮胎产业为例[J]. 经济问题探索, 2017(1): 185-190. [16] 马秀琴, 冯志亮, 刘红凯, 赵秀璞. 废旧轮胎生产再生橡胶全生命周期碳足迹——以年处理能力为2万吨TBR废轮胎的再生橡胶厂为例[J]. 中国轮胎资源综合利用, 2018(12): 36-40. [17] 徐建全, 杨沿平. 考虑回收利用过程的汽车产品全生命周期评价[J]. 中国机械工程, 2019, 30(11): 1343-1351. [18] 王强, 王云龙, 姜莉, 等. 载重车辆翻新轮胎生命周期评价与分析[J]. 交通科技与经济, 2020, 22(4): 39-44. [19] 刘琦, 陈强, 杨建园. 轮胎滚动阻力对整车燃油经济性的影响[J]. 汽车零部件, 2011(8): 77-80. [20] JUDGE F, MCAULIFFE F D, SPERSTADI B, et al. A lifecycle financial analysis model for offshore wind farms[J]. Renewable and Sustainable Energy Reviews, 2019, 103: 370-383. doi: 10.1016/j.rser.2018.12.045 [21] ARABIOURRUTIA M, LOPEZ G, ARTETXE M, et al. Waste tyre valorization by catalytic pyrolysis–a review[J]. Renewable and Sustainable Energy Reviews, 2020, 129: 109932. doi: 10.1016/j.rser.2020.109932 [22] MENG X, YANG J, DING N, et al. Identification of the potential environmental loads of waste tire treatment in China from the life cycle perspective[J]. Resources, Conservation and Recycling, 2023, 193: 106938. doi: 10.1016/j.resconrec.2023.106938 [23] BUADIT T, USSAWARUJIKULCHAI A, SUCHIVA K, et al. Environmental impact of passenger car tire supply chain in Thailand using the life cycle assessment method[J]. Sustainable Production and Consumption, 2023, 37: 156-168. doi: 10.1016/j.spc.2023.02.013 [24] BOWLES A J, FOWLER G D. Assessing the impacts of feedstock and process control on pyrolysis outputs for tyre recycling[J]. Resources, Conservation and Recycling, 2022, 182: 106277. doi: 10.1016/j.resconrec.2022.106277 [25] 张国华, 余强, 贺鑫, 等. 废轮胎资源化利用生产再生橡胶的能耗与碳排放研究[J]. 中国轮胎资源综合利用, 2016(7): 44-48. -

下载:

下载: