-

据统计,超过200座海上油田平台投产超过10年,多数平台采出液进入高含水期[1-2],导致大量的含油污水排出,并且依靠现有设备进行处理很难达标排放。若不进行高效处理而任意排放,容易造成环境污染,特别是海洋、河流、土壤或地下水污染[3],因此,含油污水的高效处理已成为当代石油工业不可或缺的环节[4-5]。而常规处理设备分离效率低、适应能力差的弊端日益明显,这使得生产处理平台的水处理设备大部分满负荷运行,亟需高效的含油污水处理设备[6]。

气浮法选择性黏附效率高、泥渣产量少、操作维护费用低,并且可以处理污水中靠自然沉降难以去除的乳化油或相对密度近于1的微小悬浮颗粒,已在含油污水处理领域得到了极为广泛的应用[7]。但为实现气浮分离,必须向水中提供足够数量且分布均匀的微细气泡,使得油滴分散相呈悬浮状态,从而附着于气泡上浮。旋流可以使得微细气泡均匀分布在流场中,使油滴等分散相呈悬浮状态。旋流分离器具有较轻的质量、设备占地面积小、油水分离速度快并且分离效率较高[8]。但是旋流分离对液体中的乳化油的分离程度较低[8],并且高速旋转剪切力及湍动作用容易造成油滴破碎,甚至会使流场中的油水两相发生乳化现象,加大了分离难度[9]。另外,较强的离心力会带来一定的压力损耗,即牺牲流体动能换取分离所需的能量[10]。为了克服气浮技术和旋流分离技术的缺点并结合各自优点,近20年来,一些学者和工程师提出将气浮技术与低强度旋流分离技术耦合于1个立式罐体的想法,并成功推出一系列的旋流气浮一体化设备[11-12]。该类装置可以进一步提高油水分离效率,满足油田现场对含油污水处理所提出的新要求,因此受到国内外海洋石油工程界的高度关注[13-14]。近年来,国外的立式气旋浮技术在研究与应用方面取得较大进展,推出一系列立式气旋浮设备,如挪威Stauper Offshore公司的第3代CFU(compact flotation unit)-Stauper CFU在引领着国外CFU技术的发展;国内对立式气旋浮装置的研究,从系统性和深入度来看,应该首推北京石油化工学院-中海油研究总院联合团队[15]。

丁国栋等[11]研发的BIPTCFU-Ⅲ-120型CFU工业样机具有完全自主知识产权,但是其立式气旋浮罐采用的是内筒外旋式,在稳流筒与罐体内壁的环流区域内,向下流动的水与向上浮动的油滴-气泡黏附体形成方向相反的流动[16],在稳流筒下方也是如此,不利于气泡与油滴的上浮。刘冰和颜昌平[17]采用的是内筒内旋式紧凑型气体浮选分离装置,本研究对该装置做出改进:将入口形式改为切向入口,增加溶气环,优化隔板孔径、孔间距和孔的排列方式。并借助计算流体力学手段进行数值模拟,净化水出口油相质量浓度达到基本稳定以后对比分析该装置在不同工况下的流场分布情况和油水分离效果,探究隔板和溶气环对油水分离效果的影响,筛选出油水分离效果较好的内部结构,为其工业应用提供参考。

-

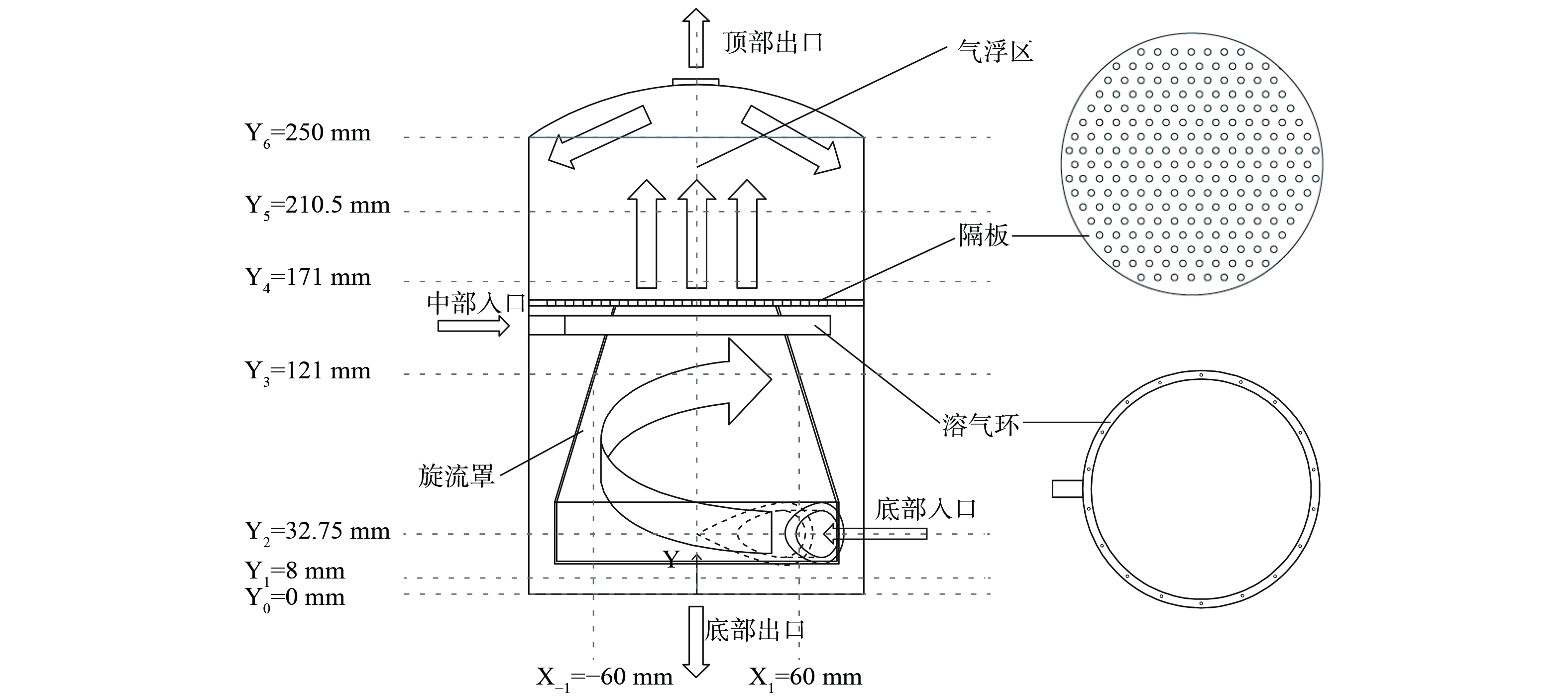

图1是简化的3维实体模型,忽略了进出水管、罐体外微气泡发生器及其管路,目的是便于在SolidWorks中建立油气水3相流动3维模型,以及在ANSYS SpaceClaim前处理过程中避免不必要的网格划分。

图1所示立式旋流气浮罐在进行污水处理时,综合应用了弱旋流分离和气浮分离原理。携带有大量微气泡的含油污水从底部入口进入旋流罩并形成弱旋流,在弱旋流的作用下,油滴、气泡等密度较低的流体向旋流罩中心汇聚,有利于其从顶部出口排出,并在汇聚过程中促进油滴与气泡的接触黏附。溶气环中释放的溶气水与向下流动的少量油滴相遇,再一次形成油滴-气泡黏附体并向气浮区中心流动,进而从顶部出口排出。另外,有无隔板的区别在于,无隔板时弱旋流从旋流罩进入罐体上部气浮区以后,由于流场没有受到隔板结构的阻碍,依然存在一定强度的旋流,从而会对气浮区产生影响。数值模拟结果发现,罐内的气浮分离区即使存在微弱的旋流也会对分离效果产生较为明显的影响[11]。

在设计处理量为1.5 m3∙h−1,入口油相质量浓度为2 000 mg∙L−1时,通过初步计算确定本研究所述几何结构的尺寸参数如表1所示。

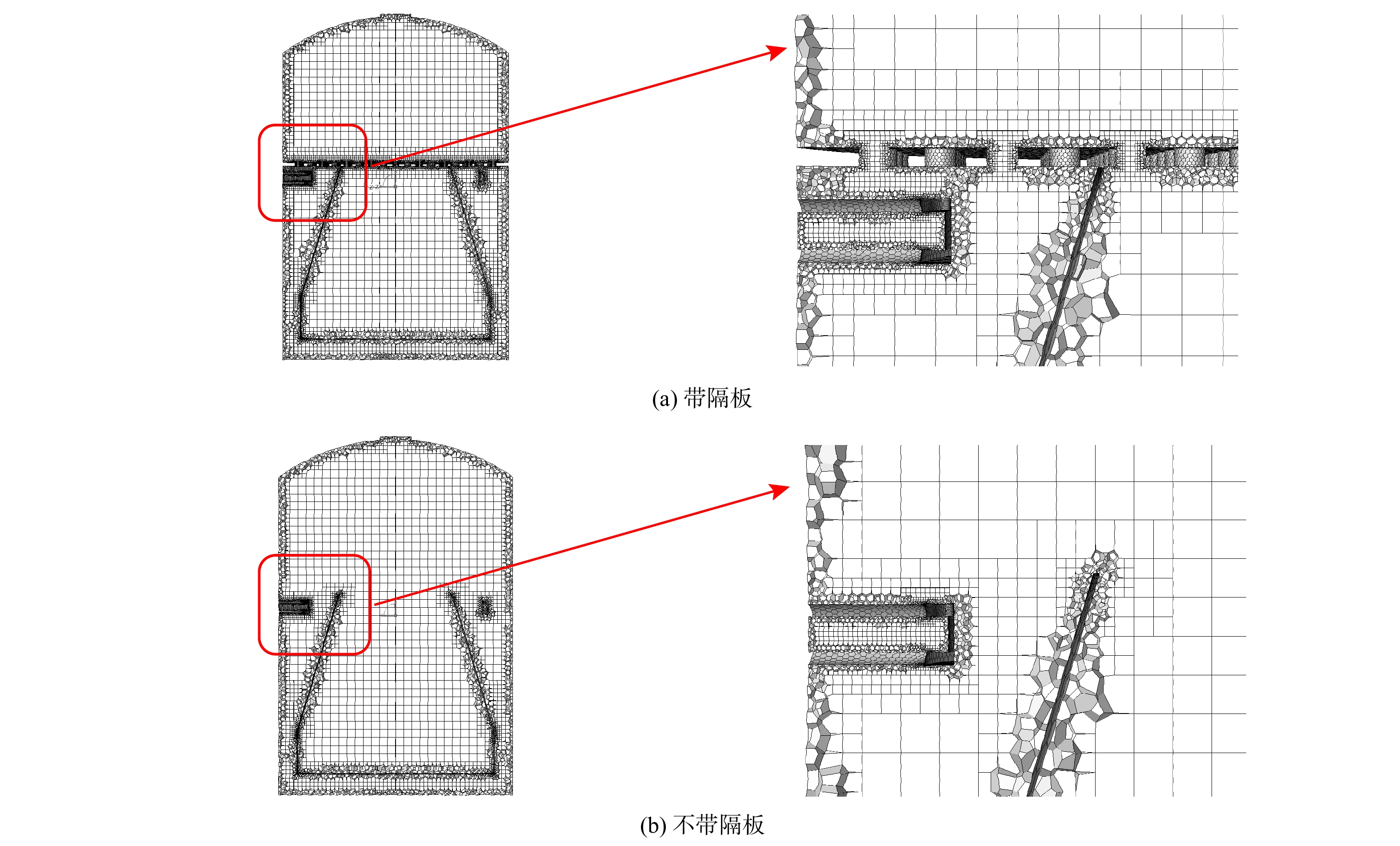

本研究涉及2种几何模型,分别是带隔板-带溶气环和不带隔板-带溶气环的立式旋流气浮罐。通过fluent meshing网格绘制软件划分poly-hexcore(多面体-6面体核心)网格,这种网格划分方法在靠近壁面的区域划分多面体即非结构化网格,在内部区域划分6面体即结构化网格。相比于workbench meshing划分的非结构化网格,这种网格划分方法的优点是同等结构下划分出的网格数量更少,约为4面体网格的⅓。网格划分情况如图2所示,2种情况所示网格的最小正交质量均为0.2。

-

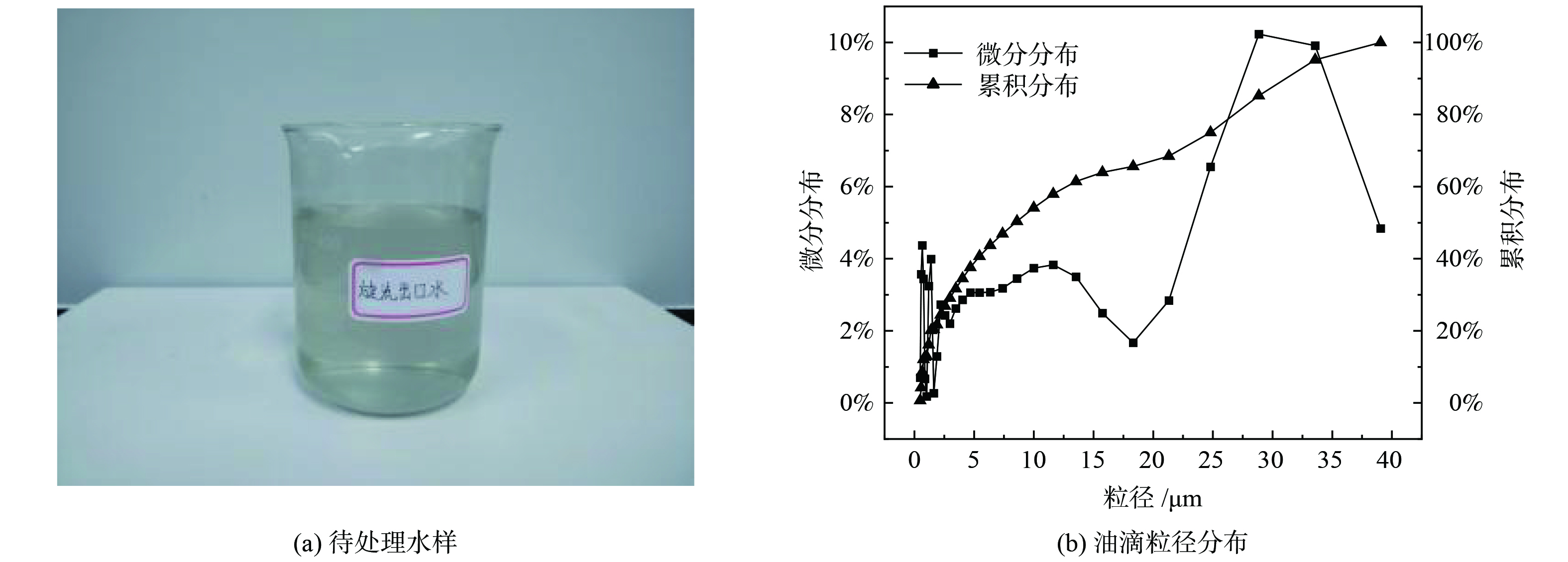

1)基本简化假设。本研究待处理含油污水水样如图3(a)所示,使用激光粒度分析仪(Topsizer型,珠海欧美克仪器有限公司)测得其油滴粒径如图3(b)所示,可以看出,含油污水中的油滴粒径很小,46%左右的油滴是10~40 μm的分散油,54%左右为0.5~10 μm的乳化油。

分散油可以互相聚结成粒径较大的油滴。乳化油在水中是水包油的形式,状态稳定,微气泡很难捕捉到,并且油滴密度与水相差不大,通过旋流离心的方法也难以使其向中央汇集。并且由于ANSYS Fluent软件自身的局限性,并没有提供油滴与气泡发生黏附、进而使液相油滴从含油污水中分离的模型,因此需要简化。理论上可在设置液相油滴时,适当减小油相的密度并增大油滴的粒径[18-19]。为不失一般性,本研究假设,油相密度不变,将油滴粒径设为250 µm,以间接考虑气泡对油滴上浮的积极作用[12]。进行这种简化处理的依据是,如果油滴在大粒径条件下的油水分离效果较好,那么从理论上看,在实际情况下,虽然油滴粒径特别小,但是高度分散的微细气泡会对油滴的浮升产生积极作用,从而会达到同等甚至更好的分离效果[16, 20]。

2)模型选择和控制方程。①多相流模型。本研究采用欧拉3流体模型进行立式旋流气浮场的数值模拟,设置相的数量为3个,主相为水,次相分别为气和油。水相、气相和油相调用数据库中的Water-liquid、nitrogen和gasoil-liquid。多相流动计算中涉及的主要方程包括质量守恒方程和动量守恒方程,如式(1)~(3)所示。

式中:αk为第k项的体积分数;ρk为第k项的密度,kg·m−3;u为各相流体的速度,m·s−1;G为重力加速度,m·s−2;p为流体压力,MPa;τ为应力张量;F为相间相互作用力,N。

②湍流模型。由于本研究在数值模拟中考虑旋流作用,所以选用RNG

$ k - \varepsilon $ 湍流模型[21]。3)边界条件。入口和出口分别为速度入口和压力出口。中部入口:水相与气相的速度大小为1 m∙s−1,气相体积分数为0.1[22];底部入口:根据含油污水流量1.5 m3∙h−1和DN25的入口管径计算得到进水速度大小为0.94 m∙s−1,污水中的油相质量浓度为2 000 mg∙L−1。

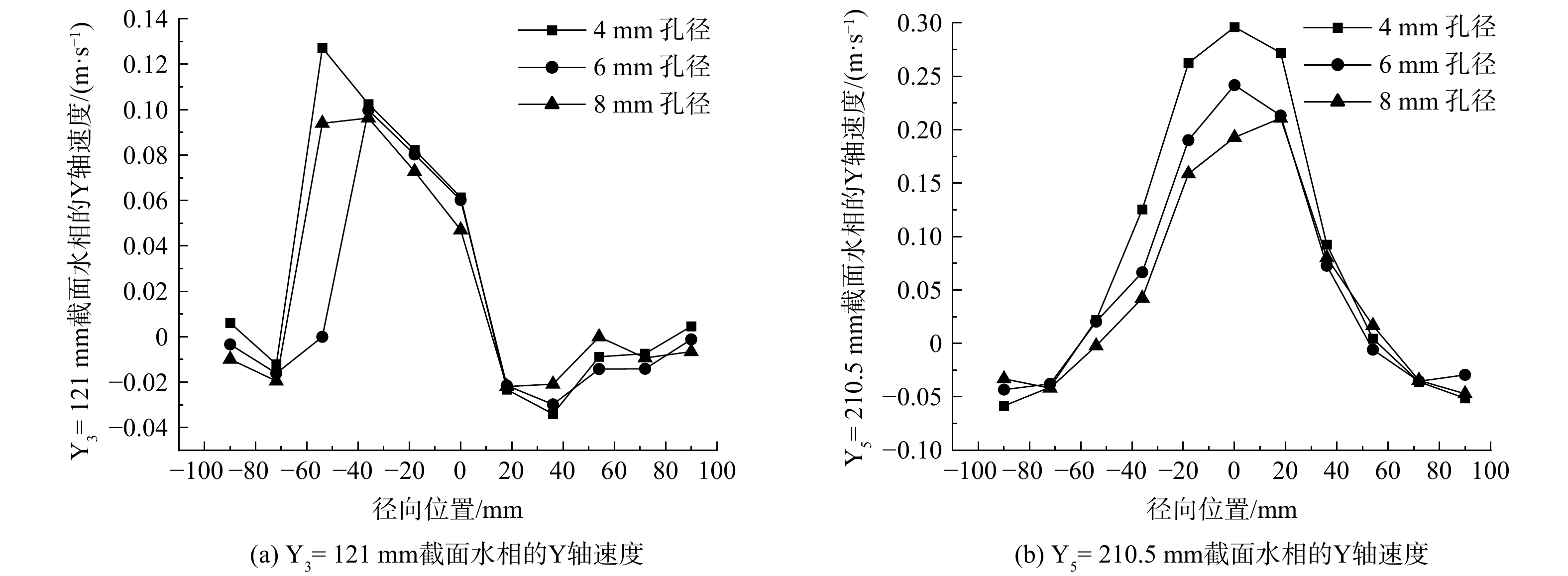

4)网格无关性验证。为确保CFD数值计算结果在具有可靠性的同时具备低计算成本,需要进行网格无关性检验[23]。本研究采用的网格划分方式相同,通过改变面网格和体网格的尺寸来获得不同网格数量的计算模型;求解器的参数设置相同,在溶气环释放溶气水的条件下得到如图4(a)和4(b)所示Y轴速度,可以看出这2种情况基本可以达到网格无关,因此在后续计算中,带隔板和不带隔板的几何模型划分的网格数量分别为838 471和310 027。

-

本节分析溶气环释放溶气水-带隔板、溶气环释放溶气水-不带隔板和溶气环不释放溶气水-带隔板3种情况下的流场,探究有无隔板和是否释放溶气水对流场及分离效率的影响。这种工况下的隔板孔径为5 mm,隔板孔间距为10 mm,隔板孔的排列方式为菱形(工况1)。

1)隔板与溶气水对流场稳定性的影响。分析图5可知,在图5(a)、(b)、(c)3种情况下,主要区别表现为气浮区是否稳定。由于隔板有助于维持气浮区流场的稳定[24],因此图5(a)和5(b)对比,有隔板作用的(a)图形成的气浮区稳定、对称,油相密度较高的中心流场可以直接到达顶部出口,从而实现更好的分离效果;而(b)图没有形成稳定的气浮区,流体从旋流罩流出后形成涡流,在涡流的作用下,罐体左侧油相质量浓度较高的污水直接向下流动从底部出口排出罐体(如图5(b)中左侧红圈所示)、罐体右侧流体向上流动扰乱气浮区流场(如图5(b)中右侧红圈所示),造成整个立式气浮旋流罐的分离效果不佳。图5(a)和5(c)对比,没有溶气水作用的(c)图形成的气浮区不如(a)图的稳定,所以分离效果会稍差一些。

2)隔板与溶气水对水相速度的影响。图6(a)对比了3种工况下旋流罩外侧流场速度,可以明显看出溶气环释放溶气水-不带隔板的情况下,左侧流场向下流动速度较快,右侧流场向下流动速度慢,甚至向上流动,即左右两侧不对称流动,对气浮区两侧的力不均衡,扰乱气浮区流场,导致油水分离效果不佳。

图6(b)对比了3种情况下气浮区中心流场,溶气环释放溶气水-带隔板的流场对称性很好,且中心流场向上流动的速度较快,有利于将油相直接输送到顶部出口,从而提高除油率;溶气环不释放溶气水-带隔板的流场对称性略差,即气浮区稳定性略差,所以除油效果略差;溶气环释放溶气水-不带隔板的流场对称性差,且中心流场向上流动速度慢,不利于将油相直接输送到顶部出口,导致顶部出口除油率低。

3)隔板与溶气水对油相分布的影响。从图7可以看出,(a)图油相在隔板上下方出现明显的分层,并且从云图的颜色分布可以看出油相在罐体气浮区呈对称分布;(b)图油相四处飘散,较多油相向底部的净化水出口流去;(c)图油相在罐体气浮区的滞留较多,以至于更多的油相穿过隔板空隙向下流动。

由于罐内的气浮分离区即使存在微弱的旋流也会对分离效果产生较为明显的影响[11],所以图7(a)和7(b)对比说明(a)图的隔板对稳定气浮区流场起到了积极作用,使得油相在气浮区稳定上浮且对称分布,有利于油相直接到达位于罐顶中心的顶部出口,从而提高除油率;图7(a)和7(c)对比说明(a)图的溶气环释放溶气水起到了积极作用,对向下流动的油相起到阻碍作用,甚至拖曳着一部分油滴向上流动,到达顶部出口,从而提高除油率。

4)隔板与溶气水对油相体积分数的影响。图8(a)主要对比了旋流罩外侧油相体积分数。结合图6的速度结果分析可以发现,溶气环释放溶气水-不带隔板的情况下,左侧流场向下流动速度较快,右侧流场向上流动,从而导致此种情况下旋流罩左侧油相体积分数过高,底部出口油相质量浓度最高;溶气环释放溶气水-带隔板和溶气环不释放溶气水-带隔板对比,在旋流罩两侧,溶气环释放溶气水-带隔板的油相体积分数较低,从而底部出口油相质量浓度最低。

图8(b)中,溶气环释放溶气水-带隔板的中心流场油相体积分数较高而两侧流场的较低,可以理解为含油较多的中心流场将大部分油相从顶部出口排出,其余少部分油相随流场流向罐体两侧;溶气环释放溶气水-带隔板和溶气环不释放溶气水-带隔板对比,主要区别在于中心流场两侧的油相体积分数大小,可以看出溶气环释放溶气水-带隔板情况下油相的体积分数更小,可以理解为溶气环释放的溶气水产生了带动作用,促进了油相从中心流场两侧向顶部出口方向的流动,从而更有利于油相从顶部出口排出、提高除油率;溶气环释放溶气水-不带隔板在此截面处油相的体积分数最低,且中心流场并无明显升高,所以不利于油相从顶部出口排出、不利于提高除油率。可以看出,隔板对稳定气浮区流场起到重要作用,带隔板的气浮区中心油相的体积分数比不带隔板的高约95%。

5)隔板与溶气水影响下的出口油相质量浓度。从图9可以看出,(a)图的油水分离效果最好,底部出口油相质量浓度约为24.2 mg∙L−1,(c)图的油水分离效果次之,(b)图的最差,从而验证了前文所做的分析。因此立式旋流气浮罐体应当选择带隔板且释放溶气水的结构。

-

由2.1节可知,有隔板的罐体对油水分离的效果较好,所以本节在溶气环释放溶气水-带隔板的条件下改变隔板孔径对立式旋流气浮罐内流场进行数值模拟,探究隔板的不同孔径对流场及出口油相质量浓度的影响。这种工况下的隔板孔间距为10 mm,隔板孔的排列方式为菱形(工况2)。

1)隔板的不同孔径对出口油相质量浓度影响。如图10所示,随着孔径的增大,底部出口油相质量浓度呈增长趋势,即小孔径隔板更易于使得底部出口油相质量浓度低(21.9 mg∙L−1)。但若孔径进一步缩小,则需要更多的小孔数量才能保证旋流罩出水流量满足要求,从而造成隔板的加工困难;同时若进入罐体的含油污水杂质较多,易造成隔板堵塞,因此隔板孔径在4 mm较为合适。

2)隔板的不同孔径对水相速度的影响。图11(a)主要对比了旋流罩外侧水相向下流动的速度,可以看出当孔径为8 mm时向下流动速度最快,6 mm时次之,4 mm时向上流动。这就导致孔径为8 mm时有更多的油滴被流场拖曳到底部出口,使得底部出口油相质量浓度高,分离效果不佳;相反,孔径为4 mm时底部出口油相质量浓度低,分离效果好。

图11(b)主要观察气浮区中心流场水相向上流动的速度,可以看出当孔径为4 mm时向上流动速度最快,6 mm时次之,8 mm时最慢。因此,孔径为4 mm时有更多的油滴被流场拖曳至顶部出口,从而提高除油率;孔径为6 mm时除油率次之;8 mm时除油率最低。

3)隔板的不同孔径对油相分布的影响。3种隔板孔径下的油相分布如图12所示。对比图12(a)与12(b)气浮区油相可知,(a)图气浮区的中心流场对称性更好,即流场更稳定,所以当隔板孔径在4 mm时有更多的油相随流场到达顶部出口,从而流向底部出口的油相质量浓度降低,油水分离效果较好;(b)、(c)图的气浮区流场均不对称,即此处流场的扰动作用较强,造成较差的分离效果。另外,当隔板孔径为8 mm时,隔板下方、旋流罩外侧油相体积分数较高,这说明当孔径较大时会有较多的油相从气浮区穿过隔板向下流动,使得底部出口油相质量浓度较高。综上所述,隔板应当选择4 mm的孔径。

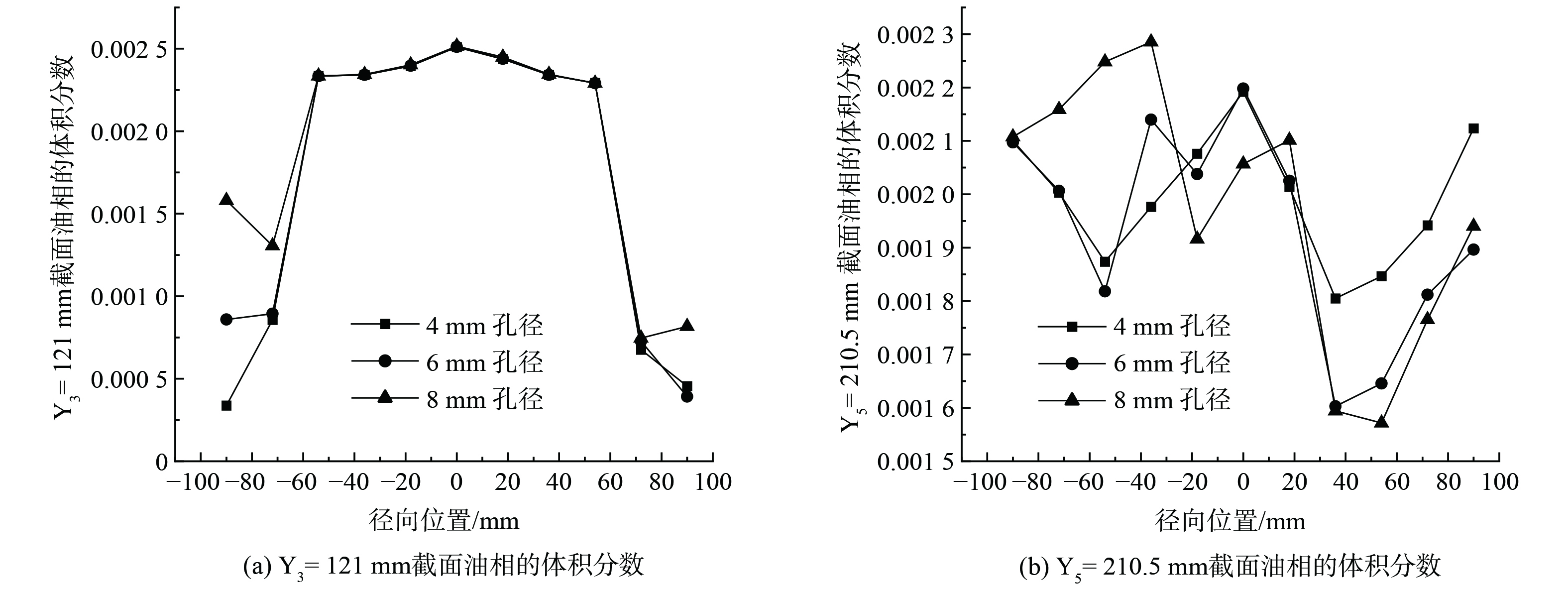

4)隔板的不同孔径对油相体积分数的影响。图13(a)主要对比了旋流罩外侧油相体积分数。结果发现,4 mm孔径时此处的油相体积分数最小,即流向底部出口的油相最少,从而使得此孔径下油水分离效果最佳;6 mm孔径时次之;8 mm孔径时最大,从而使得此孔径下油水分离效果最差。

图13(b)显示,4 mm孔径时油相呈左右对称分布,流场稳定性好,且中心流场体积分数较高,有利于将更多油滴带到顶部出口,从而提高除油率;6 mm孔径时对称性较差,除油效果较差;8 mm孔径时无对称性,且流向顶部出口的油滴较少,除油效果最差。

-

由2.2节可知,隔板孔径为4 mm的罐体对油水分离的效果较好,所以本节在溶气环释放溶气水-带隔板以及隔板孔径为4 mm的条件下改变隔板孔间距对立式旋流气浮罐内流场进行数值模拟,探究孔的不同间距对流场及出口油相质量浓度的影响。这种工况下隔板孔的排列方式为菱形(工况3)。

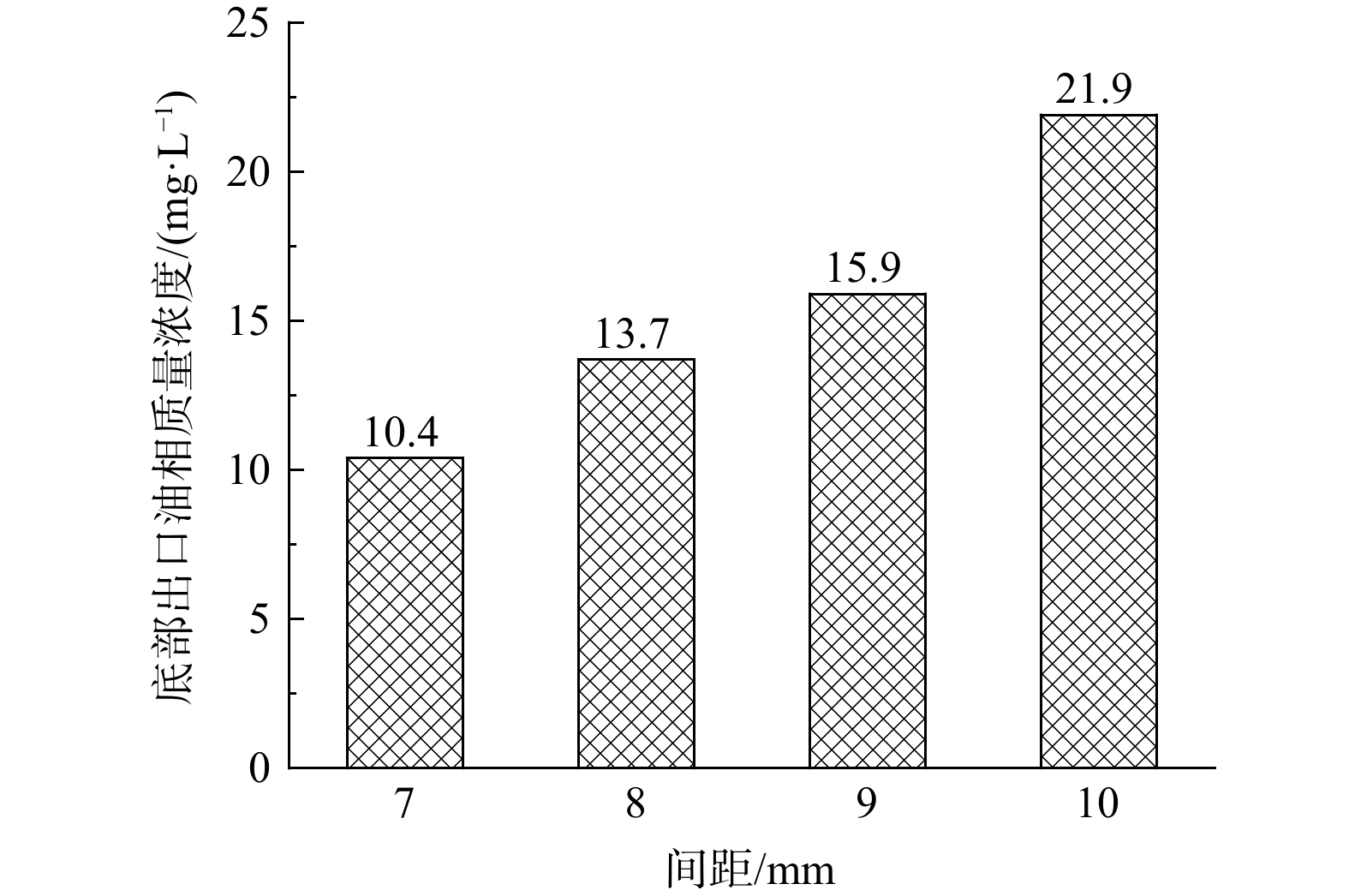

1)隔板孔的不同间距对出口油相质量浓度的影响。在图14中,随着孔间距的增大,底部出口油相质量浓度呈上升趋势。当孔间距为7 mm时,底部出口油相质量浓度最小,为10.4 mg∙L−1,是油水分离效果最佳的情况。从图14可以看出,隔板采用较小的孔间距更易于使得底部出口油相质量浓度低,从而达到最好的分离效果。由于当前工况下隔板孔径为4 mm,当孔间距为7 mm时,孔与孔的边缘距离为3 mm,因此选择的孔间距应大于4 mm。但若孔间距小于7 mm,则会使得小孔过密,从而增加工程应用难度,因此选择隔板孔间距在7 mm较为合适。

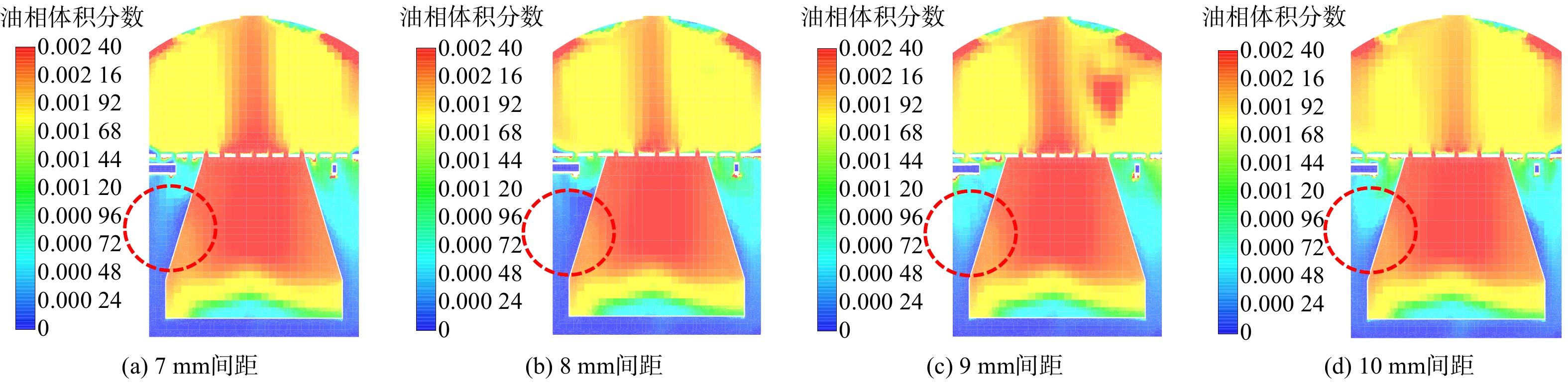

2)隔板孔的不同间距对油相分布的影响。如图15所示,随着孔间距的增大,隔板下方、旋流罩外侧的油相分布呈增多趋势,尤其是9 mm间距时变化最为明显。这说明,隔板孔间距的增大使得被流场拖曳至底部的油相变多,底部出口油相质量浓度变高。

另外,从不同孔间距情况下气浮区的油相分布可以看出,7 mm间距下油相分布最为对称,且直接通向顶部出口的油相较多,从而有利于提高顶部出口油相质量浓度;然而10 mm间距下直接通向顶部出口的油相较少,说明此时顶部出油较少。因此,当隔板孔间距为7 mm时顶部出口出油多,从而底部出口含油少,油水分离效果最佳。

3)隔板孔的不同间距对油相体积分数的影响。如图16所示,随着孔间距的增大,中心流场的油相体积分数减小(10 mm间距相较于7 mm间距减小了5.6%),即流向顶部出口的液体中油相减少,从而说明较大孔间距的除油率相比较小孔间距的稍差。另外,随着孔间距的增大,气浮区两侧流场的油相体积分数不断增大,说明油相从两侧流场向顶部出口方向的流动性降低,除油率降低。

-

由2.3节可知,隔板孔间距为7 mm的罐体对油水分离的效果较好,所以本节在溶气环释放溶气水-带隔板、隔板孔径为4 mm以及隔板孔间距为7 mm的条件下改变隔板孔的排列方式对立式旋流气浮罐内流场进行数值模拟,探究孔的不同排列方式对流场及出口油相质量浓度的影响(工况4)。

1)隔板孔的不同排列方式对出口油相质量浓度的影响。图17对比了菱形、圆形和方形排列情况下的底部出口油相质量浓度。结果发现,方形排列情况下的底部出口油相质量浓度过高,造成净化水出口水质不达标,所以此种排列方式不宜被采用;圆形排列的底部出口油相质量浓度低,为8.5 mg∙L−1,所以隔板孔采用圆形排列较为适宜。

2)隔板孔的不同排列方式对油相分布的影响。如图18所示,隔板孔的3种排列方式下油相分布差别较大。从顶部气浮区可以看出,圆形排列和菱形排列时直接通向顶部出口的油相较多,说明这2种方式有利于顶部出油;方形排列时油相滞留较多,说明此种排列方式不利于顶部出油。另外,从旋流罩两侧云图可以看出,圆形排列和菱形排列下油相较少,代表这2种排列方式有利于油水分离,使得底部出油量小;方形排列方式下油相较多,从而底部出油量大,油水分离效果最差。

-

1)内筒内旋式旋流气浮装置经旋流作用后,中心流场油相质量浓度较高的油水混合物进入气浮区后一同上升,周围水相在接触罐顶封头后沿罐体内壁向下流动,几乎没有和油相质量浓度较高的中心流场形成相反流动,在一定程度上保证了油水分离效率。隔板对稳定气浮区流场起到重要作用,带隔板的气浮区中心油相的体积分数比不带隔板的高约95%。

2)有隔板的立式旋流气浮罐,气浮区流场较稳定,分离效果较好;无隔板的立式旋流气浮罐,气浮区流场不稳定,分离效果较差。有隔板的底部出口(水出口)油相质量浓度比无隔板的减少约44.1 mg∙L−1;释放溶气水会使得分离效果略好,与不释放溶气水相比,底部出口油相质量浓度减少约5.1 mg∙L−1。

3)小孔径、隔板孔小间距和隔板孔为圆形排列更易于提高分离效果。工况4中隔板孔为圆形排列的情况与工况1中溶气环释放溶气水-带隔板的情况相比,底部出口油相质量浓度减少约15.7 mg∙L−1。因此,立式旋流气浮罐体可选择工况4中隔板孔为圆形排列的结构。

隔板和溶气环对油水分离效果影响的数值模拟

Numerical simulation of the influence of baffle and air dissolving ring on the efficiency of oil-water separation

-

摘要: 海上油田多数平台采出液依靠现有设备进行处理很难达标排放,急需高效的水处理设备。立式旋流气浮罐的内部结构是提高含油污水处理效率的核心,为了筛选出油水分离效果较好的内部结构,采用数值模拟方法,针对罐体内部有无隔板、隔板的不同孔径、孔间距和孔的排列方式等影响因素,构建了4种不同的结构参数模型,探究其对罐体流场以及油水分离效果的影响。仿真结果表明:工况4中隔板孔的排列方式为圆形的油水分离效果最好,它比工况1中溶气环释放溶气水-带隔板情况下的底部出口(水出口)油相质量浓度减少约15.7 mg∙L−1。由于气浮区即使存在微弱的旋流也会对分离效果产生较为明显的影响,而隔板有助于维持气浮区流场的稳定,因此隔板的设置与优化是提高油水分离效果的主要原因。内筒内旋式、带隔板和增加溶气环对实现含油污水高效分离起到积极作用,为立式旋流气浮罐体内部结构的优化设计提供参考。Abstract: It is difficult for most offshore oil platforms to treat and discharge produced water up to standards by relying solely on their current facilities. Thus, highly efficient water treatment equipment is urgently needed. The internal structure of vertical hydrocyclone air flotation tank is the key to improving the efficiency of oily water treatment. In order to screen out the internal structure with better oil-water separation effect, numerical simulation methods were used to construct four models with different structural parameters, which were the presence or absence of baffles inside the tank and the aperture diameters, spacings, arrangements of the holes on the baffles, to investigate the influence of these parameters on the flow field of tank and oil-water separating effect. The simulation results indicated that the best oil-water separation effect was achieved when the holes on baffles were arranged according to a circular pattern in working condition 4. Compared to working condition 1, which the dissolved air was released through a dissolved air ring with a baffle in tank, the oil phase mass concentration at the bottom outlet (water outlet) was reduced by approximately 15.7 mg∙L−1. Since even slight swirling currents in the air flotation zone could have a significant impact on the separation effect, the baffle helps maintain the stability of the flow field in the air flotation zone. Therefore, the setting and optimization of the baffle was the main reason for improving the oil-water separation effect. Over all, the pattens of internal cylinder swirling type, with baffle presence, and additional dissolved air ring played a positive role in achieving efficient separation of oily wastewater. This study may provide a reference for the optimal design of the internal structure of the vertical cyclonic flotation tank.

-

-

表 1 立式旋流气浮罐几何结构尺寸

Table 1. Geometric dimensions of vertical cyclone air flotation tank

罐体直径/

mm底部入口/出口/顶部

出口公称直径中部入口公称直径 旋流罩

底部直径/mm旋流罩上方

开口直径/mm旋流罩侧壁

倾斜角度/°隔板小孔

直径/mm溶气水释放口

直径/mm184 DN25 DN6 156 90 73 5 1.42 -

[1] AHMADUN F R, PENDASHTEH A, ABDULLAH L C, et al. Review of technologies for oil and gas produced water treatment[J]. Journal of Hazardous Materials, 2009, 170(2/3): 530-551. [2] 胡长朝, 党伟, 谭文捷, 等. 高效旋流气浮一体化预分水除油技术[J]. 科技导报, 2014, 32(8): 39-43. [3] RUBIO J, SOUZA M L, SMITH R W. Overview of flotation as a wastewater treatment technique[J]. Minerals Engineering, 2002, 15(3): 139-155. doi: 10.1016/S0892-6875(01)00216-3 [4] PICCIOLI M, AANESEN S V, ZHAO H, et al. Gas flotation of petroleum produced water: a review on status, fundamental aspects, and perspectives[J]. Energy & Fuels, 2020, 34(12): 15579-15592. [5] KABYL A, YANG M, ABBASSI R, et al. A risk-based approach to produced water management in offshore oil and gas operations[J]. Process Safety and Environmental Protection, 2020, 139: 341-361. doi: 10.1016/j.psep.2020.04.021 [6] 蔡小垒, 王春升, 陈家庆, 等. BIPTCFU-Ⅲ型旋流气浮一体化采出水处理样机及其在秦皇岛32-6油田的试验分析[J]. 中国海上油气, 2014, 26(6): 80-85. [7] RALSTON J, FORNASIERO D, HAYES R. Bubble-particle attachment and detachment in flotation[J]. International Journal of Mineral Processing, 1999, 56(1): 133-164. [8] 许鹏艳. 高含水原油预分水净化实验研究[D]. 北京: 中国石油大学(北京), 2017. [9] 吕凤霞, 杨贺, 袁惠新, 等. 液-液分离水力旋流器油滴破碎与聚并的数值模拟[J]. 石油机械, 2017, 45(11): 71-76. [10] 徐保蕊, 蒋明虎, 刘书孟, 等. 分流比对旋流器油水分离性能影响的模拟研究[J]. 化工机械, 2015, 42(3): 399-403. [11] 丁国栋, 陈家庆, 蔡小垒, 等. 立式气旋浮装置处理油田采出水的现场实验与应用改进措施[J]. 石油学报(石油加工), 2022, 38(6): 1493-1505. [12] 孔祥功, 陈家庆, 姬宜朋, 等. 大处理量紧凑型气浮装置的数值模拟[J]. 化工进展, 2016, 35(3): 733-740. [13] HAYATDAVOUDI A, HOWDESHELL M, GODEAUX E, et al. Performance analysis of a novel compact flotation unit[J]. Journal of Energy Resources Technology-Transactions of the Asme, 2011, 133(1): 325-332. [14] ARVOH B K, ASDAHL S, RABE K, et al. Online estimation of reject gas and liquid flow rates in compact flotation units for produced water treatment[J]. Flow Measurement and Instrumentation, 2012, 24: 63-70. doi: 10.1016/j.flowmeasinst.2012.03.008 [15] 陈家庆, 刘涛, 王春升, 等. 海上油气田采出水处理技术的现状与展望[J]. 石油机械, 2021, 49(7): 66-76. [16] 蔡小垒, 陈家庆, 刘英凡, 等. 二次旋流强化型气旋浮技术的分离特性[J]. 环境工程学报, 2020, 14(5): 1234-1244. [17] 刘冰, 颜昌平. 紧凑型气体浮选分离装置: CN115477354A[P]. 2022-12-16. [18] FRISING T, NOIK C, DALMAZZONE C. The liquid/liquid sedimentation process: from droplet coalescence to technologically enhanced water/oil emulsion gravity separators: a review[J]. Journal of Dispersion Science and Technology, 2006, 27(7): 1035-1057. doi: 10.1080/01932690600767098 [19] 俞接成, 陈家庆, 王春升, 等. 紧凑型气浮装置油水预分离区结构选型的数值研究[J]. 过程工程学报, 2012, 12(5): 742-747. [20] 韩严和, 陈家庆, 阮修莉, 等. 旋流气浮工艺接触区气泡-颗粒碰撞理论研究[J]. 中国环境科学, 2013, 33(5): 827-831. [21] 韩旭, 陈家庆, 李锐锋, 等. 含油污水处理用旋流气浮一体化设备的CFD数值模拟[J]. 环境工程学报, 2012, 6(4): 1087-1092. [22] 程航. 微气泡作用下多相涡流混合器流场特性研究[D]. 武汉: 武汉工程大学, 2020. [23] BASAVARAJAPPA M, MISKOVIC S. Investigation of gas dispersion characteristics in stirred tank and flotation cell using a corrected CFD-PBM quadrature-based moment method approach[J]. Minerals Engineering, 2016, 95(2): 161-184. [24] 高国华. 二次旋流气浮含油污水处理装置结构优化研究[D]. 青岛: 中国石油大学(华东), 2018. -

下载:

下载: