-

循环活性污泥法(cyclic activated sludge technology, CAST)作为一种基于序批式反应器(sequencing batch reactor, SBR)工艺改良的新技术,因其运行简便、结构紧凑及运行费用低等优点而被广泛应用于城镇污水处理厂中[1-2]。CAST反应池通常由选择池、缺氧池和好氧池3部分构成。在生物选择池内,将原水和混合液按体积比为5∶1的比例混合,使回流污泥处于高负荷条件下,这能有效抑制丝状菌的增殖,避免污泥膨胀[3-4]。由于污泥回流过程中会带有一定量的硝态氮(NO3−-N),反硝化菌在选择池和缺氧池中利用有机物将NO3−-N还原为氮气(N2)的同时,也将原水中的有机物储存为细胞内碳源[5],这为好氧池内的同步硝化-反硝化脱氮(simultaneous nitrification and denitrification, SND)创造了条件。BIAN等[6]同时研究CAST工艺的脱碳与脱氮性能,结果表明,TN主要通过以亚硝酸盐为间歇产物的同步硝化-反硝化机制去除,曝气期间同步硝化-反硝化的发生是由于反应器悬浮载体中存在微缺氧环境所致。WANG等[7]指出通过改变关键操作条件(温度,DO等)可以控制脱氮路径,控制同步硝化-反硝化成为主要脱氮路径,并在不同温度下通过调整有机负荷改善脱氮效率。WANG等[8]在对CAST系统进行脱氮性能的评估中,同样证实同步硝化-反硝化脱氮贡献与操作条件有关,通过优化操作条件可提高同步硝化-反硝化过程的脱氮性能,推测DO在1 mg·L−1时亚硝酸盐氧化菌的抑制作用会影响亚硝酸盐的积累。然而,目前关于CAST工艺的脱氮路径及脱氮特性的报道不多。基于此,对CAST工艺的脱氮性能进行评价十分必要。

为此,本研究以某污水处理厂CAST工艺为研究对象,通过对典型周期内氮组分、污泥浓度等进行测定,结合污泥活性、同步硝化-反硝化速率和饱食-饥饿(feast-famine)等批次实验,评价了该工艺的脱氮性能,以期为我国城市污水处理厂CAST工艺的设计、运行及水厂提质增效提供参考。

-

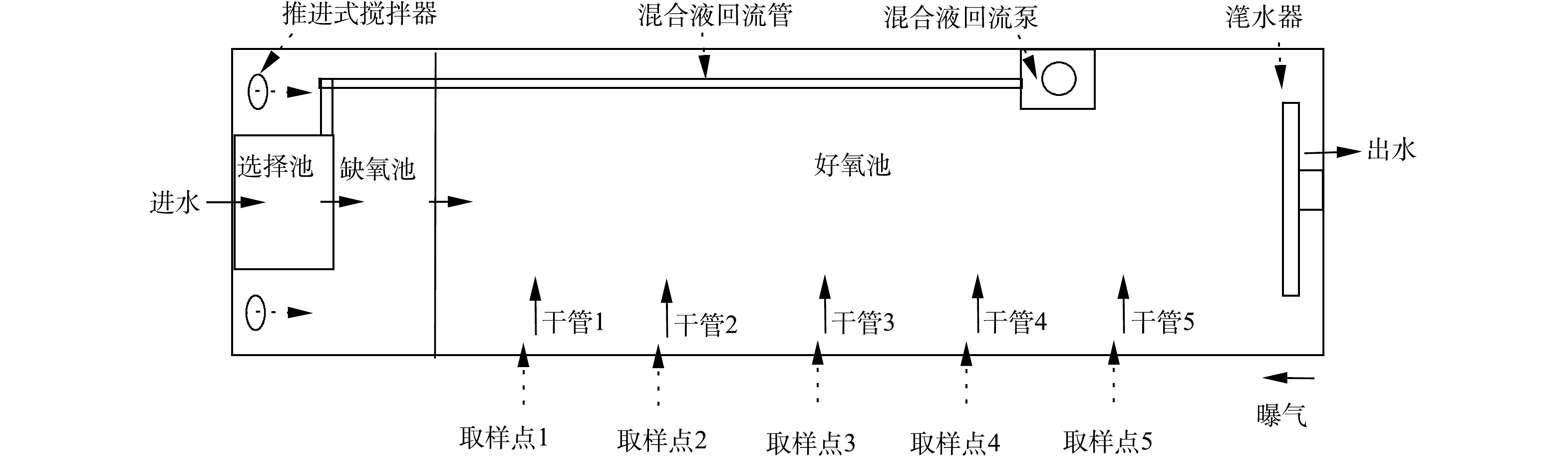

该污水处理厂处理规模为3.5×104 m3·d−1,其中一期工程2.0×104 m3·d−1,采用CAST工艺;二期工程1.5×104 m3·d−1,采用A2/O工艺。CAST工艺由4组反应池构成,每一组反应池的尺寸为76 m×11.6 m×6 m,选择池、缺氧池和好氧池体积比为1∶4∶25。该工艺水力停留时间(hydraulic retention time, HRT)为18.8 h,污泥龄(sludge retention time, SRT)为14.7 d,污泥回流比为20%。CAST工艺包括4个运行步骤:进水曝气、曝气、沉淀和出水,每步骤时长为1 h。缺氧池中安装潜水混合器,保证缺氧池内活性污泥处于悬浮状态;好氧池内安装微孔曝气器,以维持所需溶解氧(dissolved oxygen, DO)浓度及搅拌。在好氧池末端设有混合液回流泵,每运行周期前2 h进行回流,流量为80 m3·d−1。厌氧池和缺氧池设有氧化还原电位(oxidation-reduction potential, ORP)测定仪,在线显示氧化还原电位。好氧池中设有溶解氧仪和污泥浓度仪,在线检测DO浓度和污泥浓度,并反馈至中控室,随时调节鼓风机送风量和排泥量。

-

氨氮(NH4+-N)、亚硝氮(NO2−-N)和硝氮(NO3−-N)等的测定参照标准分析方法[9]。NH4+-N的测定采用纳氏试剂分光光度法,NO2−-N的测定采用N-(1-萘基)-乙二胺分光光度法,NO3−-N的测定采用紫外分光光度法,MLSS和MLVSS的测定采用重量法。DO由便携式溶氧仪(SevenGo pro SG6)测定。本研究中以乙酸钠作为批次实验的碳源,其测定方法为气象色谱法,测定仪器为SP-3420A型气象色谱仪。

-

为研究CAST工艺好氧池同步硝化-反硝化脱氮特性,沿池长设定5个取样点(图1),在进水曝气和曝气段每间隔15 min取样且测定氮组分浓度和记录DO浓度。

CAST反应池的脱氮主要由3部分贡献:缺氧池反硝化脱氮(DEN)、同步硝化-反硝化脱氮(SND)、沉淀阶段的内源反硝化脱氮(ED)。总脱氮量根据式(1)计算,同步硝化-反硝化脱氮量根据式(2)计算,内源反硝化脱氮量根据式(3)计算,选择池及缺氧池脱氮量根据式(4)计算,每周期开始时池内总氮量根据式(5)计算,每周期进水总氮量根据式(6)计算,每周期出水总氮量根据式(7)计算,曝气结束时池内总氮量根据式(8)计算。

式中:M 为每周期总脱氮量,mg(以N计);Minf为每周期进水总氮量,mg;Meff为每周期出水总氮量,mg;Msnd为每周期同步硝化-反硝化脱氮量,mg;Mst为每周期起始时CAST池内总氮量,mg;Mhd为每周期缺氧池脱氮量,mg;Med为每周期内源反硝化脱氮量,mg;Mend为每周期曝气结束时CAST池总氮量,mg; V1为混合液回流量,80 m3·h−1;T为回流时间,2 h;C1为回流混合液平均NO3−-N浓度,mg·L−1;V2为每周期开始时池内混合液体积,m3;C2为每周期开始时池内混合液总氮浓度,mg·L−1;V3为进水体积,m3;C3为进水总氮浓度,mg·L−1;C4为出水总氮浓度,mg·L−1;C5为曝气结束时池内混合液总氮浓度,mg·L−1。

-

为研究CAST反应池内不同DO浓度下的同步硝化-反硝化脱氮特性,本研究在CAST工艺进水结束时取1号采样点的泥水混合物于5 L试验装置内,在DO浓度分别为1.0、1.5、2.0和2.5 mg·L−1下进行同步硝化-反硝化率测定。试验装置内设有搅拌器,在反应器顶端设有取样口。测定过程中,每隔15 min取样并测定NH4+-N和NO3−-N浓度,随后根据浓度变化拟合得出NH4+-N消耗速率和NO3−-N生成速率,最终根据两速率计算得出同步硝化-反硝化率(式(9))。

式中:

$ R $ 为同步硝化反硝化率,%;$ {R}_{{\mathrm{N}\mathrm{H}}_{4}^{+}{\text{-}}\mathrm{N}} $ 为NH4+-N消耗速率,mg·(g·h)−1(mg以氮计、g以VSS计);$ {R}_{{\mathrm{N}\mathrm{H}}_{4}^{+}{\text{-}}\mathrm{N}} $ 为NO3−-N生成速率,mg·(g·h)−1。 -

为确定CAST工艺中饥饿时长对微生物吸收乙酸的影响,本研究将活性污泥等分为5份,置于1 L血清瓶中,活性污泥(SS)浓度为3 608 mg·L−1,VSS·SS−1为0.55。向每一份污泥加入足量的NO3−-N使其处于饥饿状态,饥饿时长依次为5、24、36、48和72 h。饥饿结束后加入足量的乙酸、NO3−-N和NH4+-N,间隔15 min进行取样,测定基质浓度变化,根据式(10)~式(12)计算最大乙酸吸收量。

式中:

$ \Delta{M}_{\mathrm{H}\mathrm{A}{\mathrm{c}}_{1}} $ 为将NO3−-N还原为NO2−-N及N2所消耗的乙酸量,mg·L−1;$ \Delta{M}_{{\mathrm{N}\mathrm{O}}_{3}^{-}} $ 为反应过程中浓度减少量,mg·L−1;$ \Delta{M}_{{\mathrm{N}\mathrm{O}}_{2}^{-}} $ 为反应过程中浓度增加量,mg·L−1;$ \Delta{M}_{\mathrm{H}\mathrm{A}{\mathrm{c}}_{0}} $ 为反应过程中消耗的乙酸量,mg·L−1;$ \Delta{M}_{\mathrm{H}\mathrm{A}{\mathrm{c}}_{2}} $ 为反应过程中吸收的乙酸量,mg·L−1;$ {C}_{\mathrm{V}\mathrm{S}\mathrm{S}} $ 为污泥浓度,g·L−1;$ \Delta{M}_{\mathrm{H}\mathrm{A}\mathrm{c}} $ 为单位质量微生物吸收的乙酸量,g·g−1(以VSS计)。 -

活性污泥的内源反硝化活性采用基质消耗速率法测定,具体操作如下:CAST工艺每周期曝气结束时,在好氧池末端取一定量的活性污泥,用水淘洗去除残余基质,将淘洗过的活性污泥加入密闭的反应器内,向其中加入硝酸钠,控制NO3−-N为20 mg·L−1,每隔30 min取泥水混合物进行过滤,之后测定滤液中的NO3−-N、NO2−-N和NH4+-N的浓度,活性通过基质浓度变化线性拟合得出。

-

CAST工艺自2013年投入运行以来,各项水质指标均满足《城镇污水处理厂污染物排放标准》(GB 18918-2002)一级B标准。2021年10月—2022年5月,CAST工艺的主要进出水水质见表1。可以看出,CAST工艺出水COD、TN和PO43--P浓度分别小于30、15和0.3 mg·L−1,均达到A标准的水质要求。而对于出水NH4+-N,尽管略高于A标准所规定的1.5 mg·L−1,但在二期A2/O工艺出水稀释下,污水厂总出水可达标排放。

-

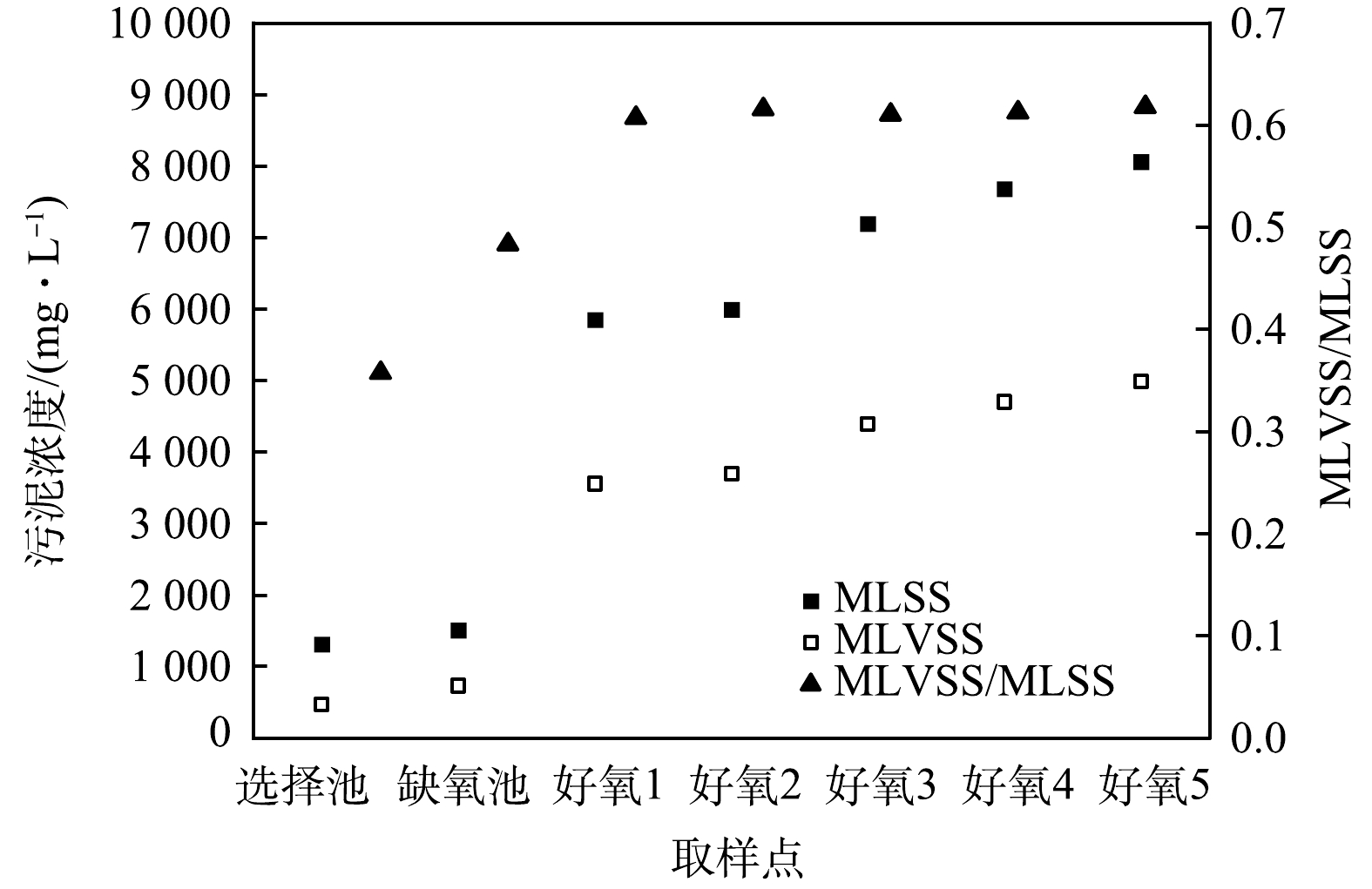

CAST工艺属于SBR工艺的一种演变,其运行方式也与SBR工艺相同,但CAST的推流式进水方式使得好氧池的反应并非完全混合式。考虑到CAST工艺的脱氮主要在好氧池。因此,首先对好氧池流态进行分析,结合选择池、缺氧池和好氧池的污泥浓度测定,判断各反应区的流体力学特性。由测定结果可知(图2),各反应区的污泥浓度分布并不均匀,在选择池和缺氧池内污泥浓度基本不变,说明这2个反应区的流态呈完全混合式;而好氧池进水端污泥浓度最低,约6 000 mg·L−1;出水端最高,约8 000 mg·L−1,说明回流混合液和原水混合进入好氧池后,以推流式方式前进,由于混合液回流比较低,使得污泥浓度沿程增加。

CAST工艺序批式的运行方式及推流式进水方式使其具有独特的脱氮特性。在周期开始时,回流混合液和原水在选择池内混合,此时混合液中的NO3−-N被反硝化菌利用原水中的有机物还原成N2(反硝化脱氮)。值得注意的是,CAST工艺的回流比仅为20%,使得回流至缺氧池的NO3−-N含量有限,继而选择池和缺氧池对TN脱除的贡献率较低;其次,回流混合液中的活性污泥在选择池和缺氧池中将原水中的有机物以胞内聚合物的形式储存,之后进入好氧池内,进而作为同步硝化-反硝化脱氮的碳源;最后,当曝气结束后,好氧池内活性污泥开始沉淀,池中剩余DO首先被消耗殆尽,此时好氧池部分区域进入缺氧状态,反硝化菌开始利用胞内聚合物及内碳源进行内源反硝化脱氮。综上所述,CAST工艺脱氮途径包括选择池及缺氧池反硝化脱氮、好氧池同步硝化-反硝化脱氮及内源反硝化脱氮。

为明确3种脱氮途径对TN脱除的贡献率,结合典型周期水质指标,利用式(1)~(8)对其进行计算,结果见表2。可以看出,选择池和缺氧池中反硝化脱氮贡献率最低,仅为(1.64±0.05)%,这一结果主要和混合液回流比较低(20%)有关,其可通过增大回流比提升,但需对回流泵进行更换;沉淀出水阶段的内源反硝化脱氮贡献最大,可达(62.86±4.13)%,类似结果在二沉池中也有观察到[10-11],但受限于沉淀时间短等因素,其脱氮贡献率难以进一步提升;除去反硝化和内源反硝化脱氮,TN的脱除全由好氧池同步硝化-反硝化途径完成,贡献率可达(35.50±4.15)%,对其进行优化,或成为进一步提升CAST工艺脱氮性能的突破口。基于此,本研究从如何优化同步硝化-反硝化过程入手,通过探究DO浓度和饥饿时长对同步硝化-反硝化脱氮性能的影响机制,从而确定适宜CAST工艺的运行策略。

-

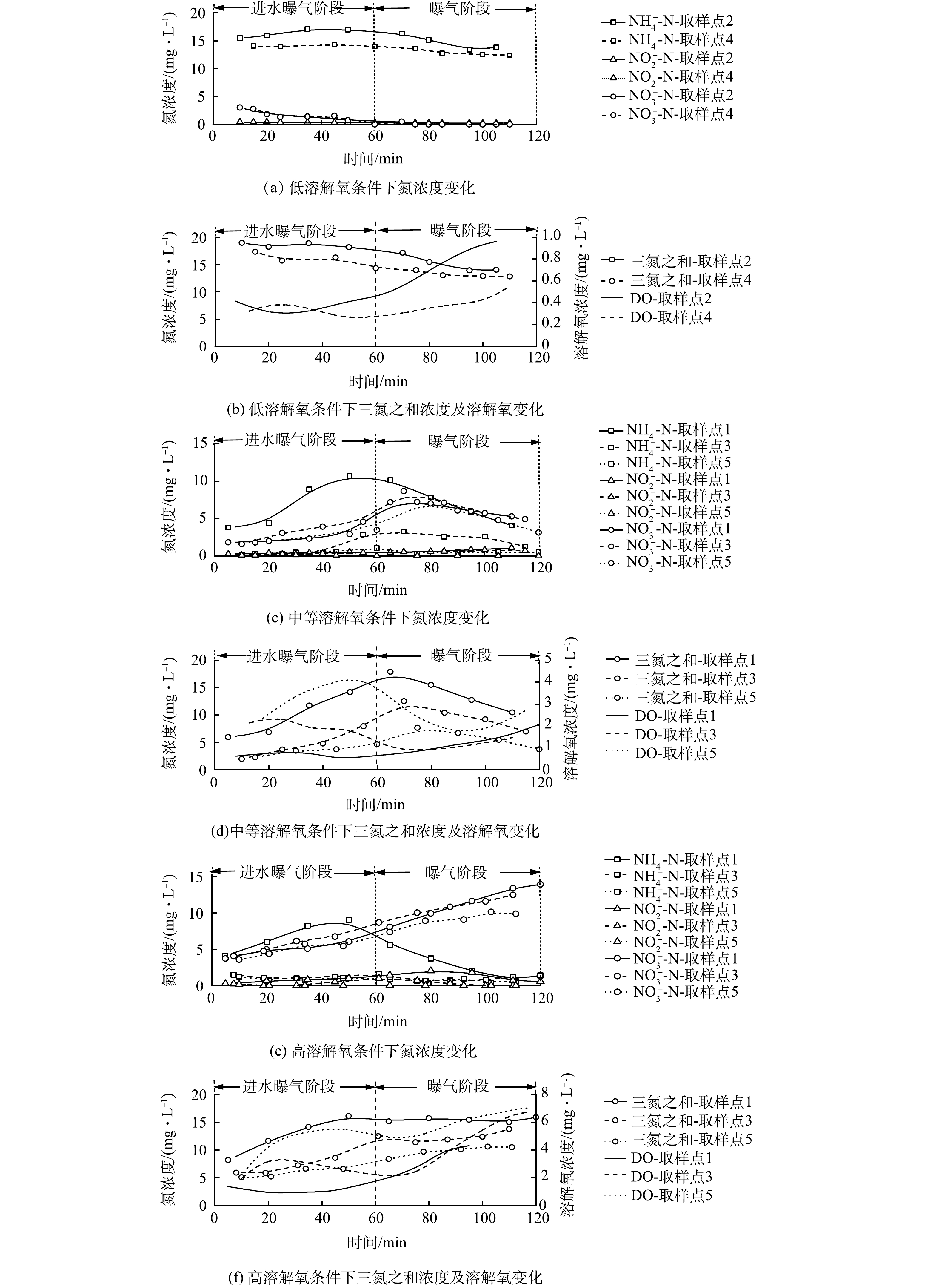

为分析DO浓度对同步硝化-反硝化过程的影响特性,测定了不同DO浓度下好氧池曝气阶段DO、NH4+-N及NO3−-N浓度随时间的变化情况,结果如图3所示。图3(a)~(b)为低DO浓度(0.5~1 mg·L−1)下同步硝化-反硝化的脱氮特性。由图3(a)可知,反应过程中NH4+-N仅很少一部分被硝化,曝气结束时仍有约12 mg·L−1NH4+-N,而NO3−-N浓度几乎为零,不能为同步硝化-反硝化过程提供足够的电子受体,进而导致脱氮效率极低。

图3(c)~(d)为中等DO浓度(1~4 mg·L−1)下同步硝化-反硝化脱氮特性。由图3(c)可知,取样点1、3和5的NH4+-N和NO3−-N浓度随反应的进行呈现先升后降的趋势。在进水曝气阶段,取样点1 NH4+-N浓度由3.80 mg·L−1升至10.72 mg·L−1,而NO3−-N浓度仅由1.85 mg·L−1升至2.94 mg·L−1,这一结果由原水和硝化反应联合贡献。原水会带入一定量的NH4+-N,但此时硝化能力有限,无法及时将NH4+-N氧化为NO3−-N,于是NH4+-N浓度不断升高。对NO3−-N而言,原水会对其进行稀释,但伴随着硝化反应的进行,NO3−-N会不断积累,因而NO3−-N浓度略有增加,但会明显低于NH4+-N浓度的增加;在曝气阶段,若仅存在硝化反应,NH4+-N的下降将同NO3−-N的升高相匹配。但实际情况是,NH4+-N和 NO3−-N浓度同时下降,在曝气结束时分别降至4.09 mg·L−1和5.29 mg·L−1,此结果证实了同步硝化-反硝化脱氮的存在。由于取样点3和5距进水口有一定距离,推流式进水方式使得其起始NH4+-N和COD较低,进而DO浓度快速升高。而当进水逐渐推移到这两点时(取样点3为20~40 min;取样点5为40~60 min),由于COD降低和硝化反应的进行,DO浓度开始下降,之后随着NH4+-N和COD的降低,DO浓度开始缓慢回升。依据计算可以得出,同步硝化-反硝化、内源反硝化和反硝化途径对TN的脱除贡献率分别为65.7%、32.5%和1.80%。依据计算可得,同步硝化-反硝化、内源反硝化和反硝化途径对TN的脱除贡献分别为65.7%、32.5%和1.80%(进水和出水TN分别为38.80 mg·L−1和6.01 mg·L−1, TN去除率为84.51%)。

图3(e)~(f)为高DO浓度(1~6 mg·L−1)下同步硝化-反硝化脱氮特性。由图3(e)和图3(f)可知,3个取样点的 DO 浓度随时间变化规律与中 DO 水平下的变化规律基本一致,但其浓度均高于后者,取样点1、3、5的DO平均浓度分别为3.41、4.48和6.07 mg·L−1。在高DO浓度条件下,氧扩散能力增强,活性污泥絮体内部难以维持缺氧环境,同步硝化-反硝化脱氮过程所需环境遭到破坏,致使NO3−-N不断积累,曝气结束时3个取样点的NH4+-N和NO3−-N浓度依次达到1.41、1.27、0.58 mg·L−1和13.92、12.48、9.88 mg·L−1。依据计算可得,同步硝化-反硝化、内源反硝化和反硝化途径对TN的脱除贡献分别为39.2%、58.6%和2.20%(进水和出水TN分别为40.01和10.20 mg·L−1,TN去除率为74.51%)。

综上所述,中DO浓度下可观察到明显的同步硝化-反硝化过程,同步硝化-反硝化脱氮效果最理想,而高DO和低DO浓度下无法观察到明显的同步硝化-反硝化过程,脱氮效果较差。因此,CAST工艺好氧池DO应控制为中等浓度,这对同步硝化-反硝化过程进行更有利,从而提高TN去除率。

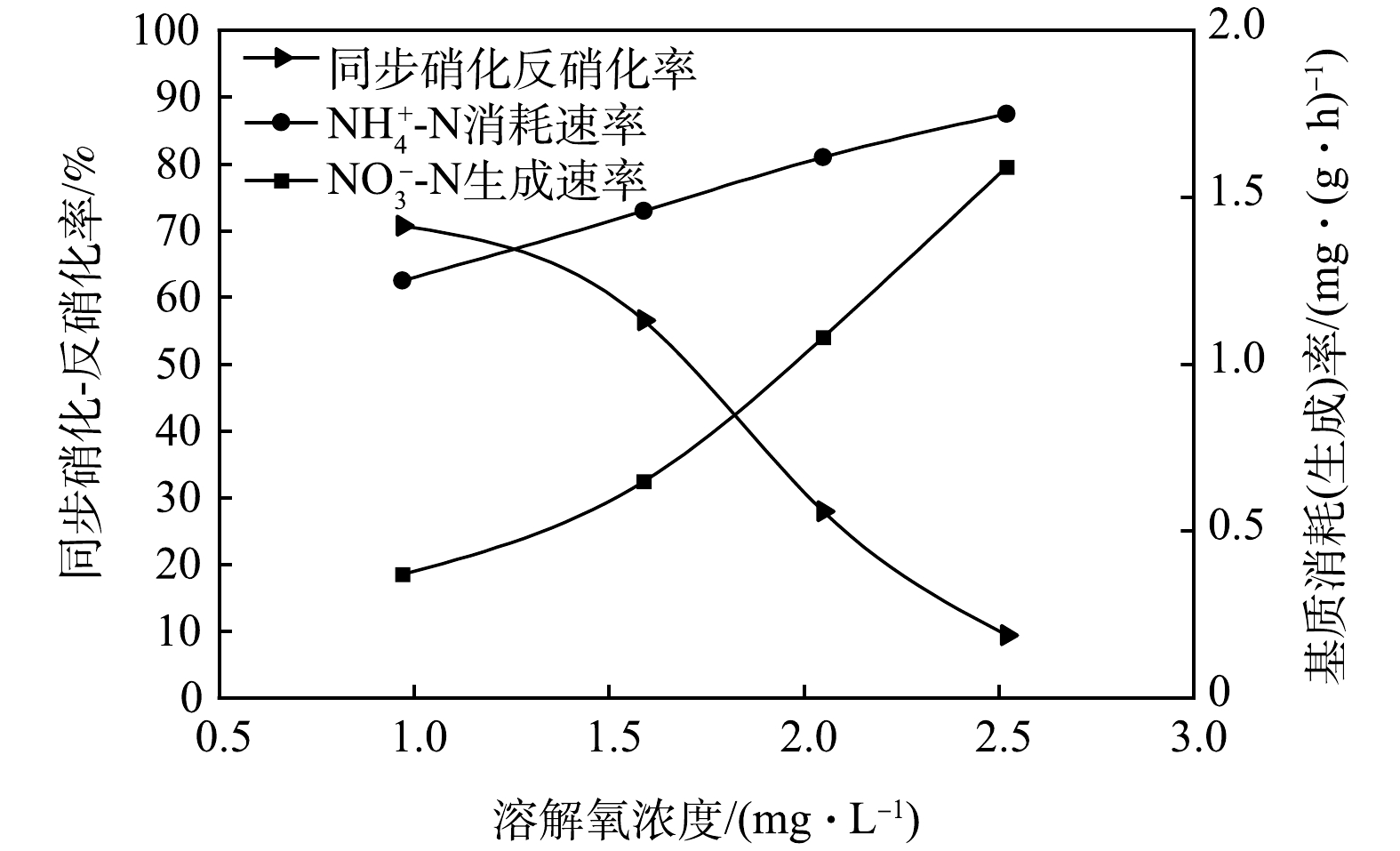

基于不同DO浓度下典型周期内同步硝化-反硝化对TN脱除的贡献变化,特进行同步硝化-反硝化率测定,以确定同步硝化-反硝化脱氮的最适宜DO浓度。在CAST反应池进水结束后取取样点1的混合液,利用序批式反应器对不同DO浓度(1.0~2.5 mg·L−1)下的同步硝化-反硝化率进行测定,结果如图4所示。由图4可知,随着DO浓度升高,同步硝化-反硝化率逐渐下降。当DO浓度控制在 1 mg·L−1 时,同步硝化-反硝化率达到最高值(70.66%),NH4+-N消耗速率和NO3−-N生成速率分别为1.25 mg·(g·h)−1和0.37 mg·(g·h)−1。而当DO浓度控制在2.52 mg·L−1时,同步硝化-反硝化率降为9.34%,NH4+-N消耗速率和NO3−-N生成速率分别为1.75 mg·(g·h)−1和1.59 mg·(g·h)−1。相比较而言,随着DO浓度的升高,NH4+-N消耗速率增幅并不明显,仅为40%,但NO3−-N生成速率增幅明显,达到329.73%。这表明在DO浓度为2.52 mg·L−1时同步硝化-反硝化过程已严重受限。因此,CAST工艺DO浓度应控制在1.0~1.5 mg·L−1,此时同步硝化-反硝化性能最强,这一结果与实际运行过程内中等DO浓度下所得结果一致,同样符合徐凤等[12]认为的最佳溶解氧浓度(0~2mg·L−1)的观点。

-

CAST工艺中20%的混合液回流比使得回流至CAST反应池前端的污泥有限,且污泥在好氧池内以推流式方式前进,污泥从好氧池末端回流至前端理论需要3~5 d,于是微生物将长期处于饥饿状态,即CAST工艺运行具有饱食-饥饿的特性,即非平衡增长[13-14]。饱食-饥饿理论[15]认为污泥所处饥饿时长会影响胞内聚合物的储存量,而同步硝化-反硝化脱氮能力又取决于胞内聚合物的量。因此,确定合适的饥饿时长,进而明确合适的污泥回流比对提高CAST工艺脱氮效率尤为重要。

为探究饥饿时长对微生物吸收有机物的影响,进行批次实验,结果见表3。由表3可知,随着饥饿时长增加,活性污泥对HAc的吸收量呈现出先上升后下降的趋势。在饥饿时长为5 h时

$ \Delta{M}_{\mathrm{H}\mathrm{A}\mathrm{c}} $ 最小,仅为0.123 g·g−1;随着饥饿时长的增加,活性污泥内原有细胞聚合物被逐渐消耗,使得活性污泥对HAc的吸收能力和储存胞内聚合物的空间得以提升,当饥饿时长为36 h时$ \Delta{M}_{\mathrm{H}\mathrm{A}\mathrm{c}} $ 达到最大,为0.173 g·g−1;随着饥饿时长的进一步增加,微生物开始利用细胞体进行反硝化,导致参与吸收的微生物数量有所减少(可检测到NH4+-N浓度升高),进而吸收量减小,当饥饿时长为72 h时$ \Delta{M}_{\mathrm{H}\mathrm{A}\mathrm{c}} $ 仅有0.173 g·g−1。综上所述,最佳饥饿时长应控制为36 h,此时的HAc吸收量最大,更有利于同步硝化-反硝化脱氮。本研究中CAST工艺好氧池有效容积为4 254 m3,若活性污泥停留时间为36 h,则每天由好氧池末端回流至选择池的污泥量为3 016 m3,CAST工艺每天运行6个周期,每周期回流量为502 m3,基于每周期进水量为1 125 m3,CAST工艺的最佳回流比应控制为45%,这对好氧池的同步硝化-反硝化和内源反硝化脱氮过程更有利。 -

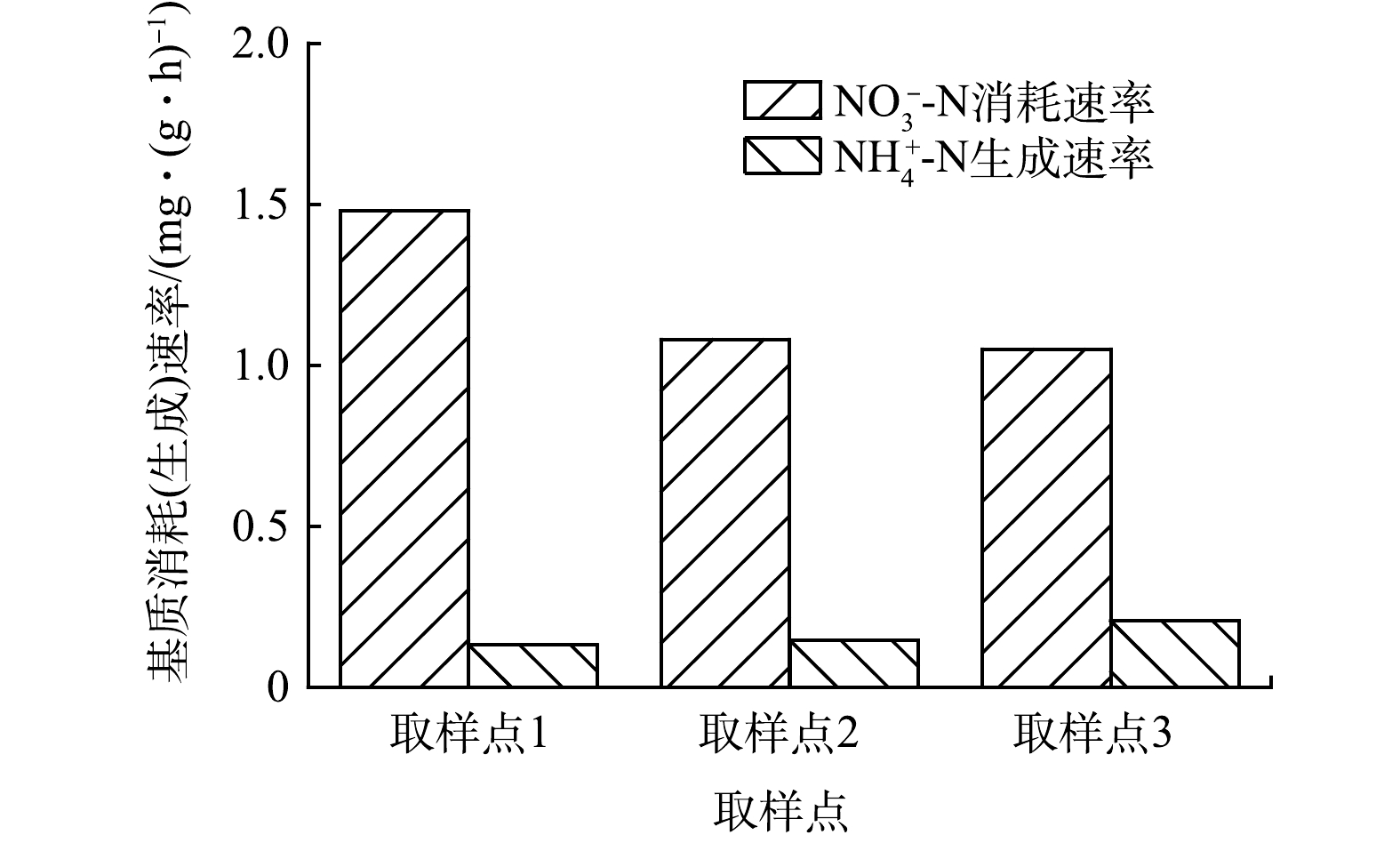

为了解CAST工艺好氧池内源反硝化脱氮特性,在曝气结束时取1、3和5取样点的泥水混合物,对其内源反硝化活性进行了测定,结果见图5。由图5可知,取样点1泥水混合物内源反硝化活性最大,达到1.48 mg·(g·h)−1,明显高于取样点3(1.08 mg·(g·h)−1)和取样点5 (1.05 mg·(g·h)−1)。造成这一结果的原因是取样点1靠近进水端,活性污泥所吸附的有机物及微生物储存的胞内聚合物较多,所以可用于内源反硝化反应的电子供体较多。而对于取样点3和取样点5的活性污泥,较长的污泥龄导致外源有机物和胞内聚合物已被大量消耗,内源反硝化反应只能以细胞作为碳源进行,致使内源反硝化速率较低。内源反硝化主要是利用内碳源(细胞体)进行反硝化,细胞体的化学结构通式为C5H7NO2,化学计量反应如式(13)所示。

由式(13)可知,每去除1 g的NO3−-N理论上会产生0.25 g的NH4+-N。而在CAST工艺中,取样点1、3和5每去除1 g的NO3−-N依次产生0.09、0.13和0.20 g NH4+-N,均低于利用细胞体进行反硝化的理论值,但沿着推流方向逐渐接近理论值。此结果证实内源反硝化过程不单以细胞体作为碳源,还包括污泥所吸附的有机物及微生物储存的胞内聚合为碳源。

-

表4列举了CAST、A2/O和氧化沟工艺的脱氮指标。由表4可知,3种工艺出水COD、NH4+-N和TN浓度相当,均满足相关排放要求。而对于出水TN,CAST、A2/O和氧化沟工艺的去除量分别为29.1、36.06和39.03 mg,每去除1 mg TN所需COD依次为5.77、6.41和15.94 mg,此结果说明CAST工艺更具脱氮潜力,但考虑到CAST工艺出水TN明显高于A2/O和氧化沟工艺,因而对其运行提出以下调控建议:1)DO浓度调控:依据现场测定和同步硝化-反硝化率测定实验,为获得良好的同步硝化-反硝化脱氮性能(较高同步硝化-反硝化率)及降低运行费用(减少供氧量),在CAST工艺好氧池内实行阶梯曝气,沿泥水混合物流动方向不断升增加曝气量,控制好氧池前段、中段和后段的DO质量浓度依次处于0.6~1.0、1.0~2.0和2~3 mg·L−1。2)污泥回流比调控:依据饱食-饥饿实验,为保证微生物将进水有机物尽可能多的以内碳源的形式储存,从而增强同步硝化-反硝化脱氮性能,将CAST工艺的回流比由当下的20%(饥饿时长为80 h)提升至45%(饥饿时长为36 h)。

-

1) CAST工艺好氧池内同步硝化-反硝化和沉淀过程中内源反硝化对总氮去除的贡献占据主导作用,贡献率分别为 (35.50±4.15)%和(62.86±4.13)%,而缺氧池反硝化脱氮贡献仅为(1. 64±0.05)%。

2) DO浓度对同步硝化-反硝化脱氮性能有重要影响,控制DO浓度在1.0~1.5 mg·L−1时,可获得最大同步硝化-反硝化脱氮效果。

3)饥饿时长对微生物吸收HAc有重要影响,当饥饿时长为36 h时,可获得最大HAc吸收量,达到每1 g VSS消耗0.173 g HAc,可为同步硝化-反硝化脱氮提供更多碳源。

某污水处理厂CAST工艺的脱氮性能评价

Evaluation of nitrogen removal performance of the CAST process in a wastewater treatment plant

-

摘要: 通过对某污水处理厂循环活性污泥法工艺(cyclic activated sludge technology, CAST)中选择池、缺氧池和好氧池中氮组分和污泥浓度进行测定,结合污泥活性、同步硝化-反硝化(simultaneous nitrification and denitrification, SND)速率及饱食-饥饿(feast-famine)批次实验,评价该处理工艺的脱氮性能。结果表明,好氧池内同步硝化-反硝化和沉淀过程中的内源反硝化(endogenous denitrification, ED)脱氮对总氮去除的贡献占据主导,分别为(35.50±4.15)%和(62.86±4.13)%,而缺氧池反硝化(DEN)脱氮贡献仅为(1.64±0.05)%;溶解氧(dissolved oxygen, DO)浓度对CAST工艺脱氮性能有极大影响,控制好氧池中DO浓度为1~1.5 mg·L−1时可获得最佳脱氮效果,CAST工艺的TN去除率可达84.51%;饱食-饥饿批次实验证明,饥饿时长为36 h时对乙酸(HAc)的吸收能力最强,可达每1 g VSS消耗0.173 g HAc,依此可推算出CAST工艺的最佳回流比为45%。Abstract: The nitrogen removal performance of CAST process in a wastewater treatment was evaluated by measuring the nitrogen components and suspended solids in the selective, anoxic and aerobic tanks, combined with the simultaneous nitrification and denitrification (SND) rate and feast-famine batch tests. The results showed that the contribution to total nitrogen(TN) removal through SND in aerobic tank and endogenous denitrification at sedimentation stage were dominated, which were (35.50±4.15)% and (62.86±4.13)%, respectively, while the denitrification in anoxic tank only accounted for (1.64±0.05)%. The Dissolved oxygen (DO) concentration had a great influence on the nitrogen removal performance of CAST process. The best nitrogen removal effect happened when the DO concentration in aerobic pool was controlled at 1~1.5 mg·L−1, and the TN removal rate of CAST process could reach 84.51%. The Feast-Famine batch tests proved that the maximum absorption of HAc occurred at the famine duration of 36 h, being up to 0.173 g HAc per 1 g VSS consumption. Based on this result, the optimal reflux ratio could be estimated to be 45%.

-

-

表 1 进出水水质

Table 1. Quality of influent and effluent

mg·L−1 水样 COD NH4+-N NO3−- N TN PO43--P 进水 188±22 32.7±7.60 — 40.50±9.50 2.98±1.15 出水 20±3 1.60±1.30 6.74±3.59 11.30±2.20 0.07±0.06 表 2 CAST工艺典型周期各途径脱氮贡献占比

Table 2. Contribution of each pathway to nitrogen removal

脱氮方式 脱氮量/g 占比/% 反硝化脱氮 526.01±19.91 1.64±0.05 内源反硝化脱氮 20 093.13±1 291.55 62.86±4.13 同步硝化-反硝化脱氮 11 366.27±1 553.06 35.50±4.15 总脱氮 31 985.40±1 212.71 100 表 3 不同饥饿时长下活性污泥对HAc的吸收量

Table 3. Uptake of HAc by activated sludge at different famine durations

饥饿

时长/h$ \Delta{M}_{\mathrm{H}\mathrm{A}{\mathrm{c}}_{0}} $

(mg·L−1)$ \Delta{M}_{{\mathrm{N}\mathrm{O}}_{3}^{-}} $

(mg·L−1)$ \Delta{M}_{{\mathrm{N}\mathrm{O}}_{2}^{-}} $

(mg·L−1)$ \Delta{M}_{\mathrm{H}\mathrm{A}{\mathrm{c}}_{1}} $

(mg·L−1)$ \Delta{M}_{\mathrm{H}\mathrm{A}{\mathrm{c}}_{2}} $

(mg·L−1)5 335.16 79.35 74.87 91.31 243.84 24 394.68 101.39 88.34 128.47 266.2 36 468.91 103.59 94.3 124.77 344.14 48 407.25 102.71 93.03 124.46 282,79 72 376.14 96.54 84.47 121.76 254.38 表 4 CAST、A2/O和氧化沟工艺脱氮指标

Table 4. Denitrification indicators of CAST, A2/O and oxidation ditch processes

mg·L−1 工艺 进水COD 进水NH4+-N 进水TN 出水COD 出水NH4+-N 出水TN CAST 188±23 32.70±7.60 40.50±9.50 20±3 1.60±1.30 11.40±2.20 A2/O 249±38 36.12±5.38 44.36±4.87 18±3 0.32±0.26 8.30±1.26 氧化沟 643±136 35.12±4.89 47.50±5.33 21±3 1.07±0.57 8.47±1.01 -

[1] 邓伟斌. 南方某污水处理厂CAST工艺提标改造[J]. 中国给水排水, 2016, 32(16): 3-4. [2] 王俊, 王琴, 陈杰云, 等. CAST工艺处理小城镇污水的运行模式优化研究[J]. 中国给水排水, 2011, 27(19): 17-20. [3] MERVYN C, 朱明权. 循环式活性污泥法(CAST)的应用及其发展[J]. 中国给水排水, 1996, 12(6): 4-10. doi: 10.3321/j.issn:1000-4602.1996.06.001 [4] 孙剑辉, 闫怡新, 徐文刚. 循环式活性污泥法(CAST)的设计要点[J]. 中国给水排水, 2003, 19(1): 89-91. doi: 10.3321/j.issn:1000-4602.2003.01.028 [5] 孟栋. 利用剩余活性污泥合成聚羟基脂肪酸酯的研究进展[J]. 生物工程学报, 2019, 35(11): 2165-76. [6] BIAN D J, GUO H Y, ZHANG W H, et al. Simultaneous C and N removal in a hybrid CAST reactor[C]. 3rd International Conference on Bioinformatics and Biomedical Engineering, Beijing, 2009: 5145-5146. [7] WANG Y Y, ZHANG Z X, YAN M, et al. Impact of operating conditions on nitrogen removal using cyclic activated sludge technology (CAST)[J]. Journal of Science and Health Part A:Toxic/Hazardous Substances & Environmental Engineering, 2010, 45(3): 370-376. [8] WANG S P, YU J J, LIU Y H, et al, Achieving and maintaining of short-cut nitrification in a cyclic activated sludge system[J]. Water Science and Technology, 2011, 64(10): 2016-2022. [9] 国家环境保护局. 水和废水监测分析方法(第四版)[M]. 北京: 中国环境科学出版社, 2002. [10] 钱亮, 贺北平, 刘瑞东, 等. 西安市第四污水处理厂一期工程升级改造经验总结[J]. 中国给水排水, 2016, 32(2): 74-78. [11] 田敏, 崔涛, 吕恺, 等. 西安市第四污水处理厂A2/O工艺的脱氮性能评价[J]. 中国给水排水, 2020, 36(13): 1-6. [12] 徐凤, 李佩武, 刘艳辉. 曝气量对CAST工艺脱氮性能的影响[J]. 天津城市建设学院学报, 2010, 16(4): 281-284. [13] 彭党聪, 王志盈, 袁林江. 活性污泥系统非平衡增长理论及其应用[J]. 中国给水排水, 2001, 17(2): 19-21. doi: 10.3321/j.issn:1000-4602.2001.02.006 [14] MAJONE M, DIRCKS K, BEIM J. Aerobic storage under dynamic conditions in activated sludge processes. The state of the art[J]. Water Science & Technology, 1999, 39(1): 61-73. [15] 拉马尔奥, 王凤石. 废水处理概论[M]. 北京: 中国建筑工业出版社, 1982. -

下载:

下载: