-

我国是一个SO2排放大国。2017年,我国SO2排放量达875.4×104 t[1]。半干法烟气脱硫技术投资低、占地小、无废水产生、工艺简单,在脱硫领域得到了广泛应用,但半干法技术产生的大量固体废物脱硫灰又成为了新的固体废物。脱硫灰成分以CaSO4、CaSO3为主。目前,企业主要采用填埋方式处理脱硫灰,导致了资源浪费及土地占用等问题的出现。

脱硫灰中含有大量的CaSO3,使其在资源化利用中存在诸多问题[2-3]:水化反应慢;遇水膨胀破坏混凝土或建筑材料强度;高温不稳定,易分解成CaO和SO2,从而造成SO2二次污染。因此,将CaSO3转化为稳定的CaSO4可以提高脱硫灰利用率,但脱硫灰的资源化不仅需要关注固废消耗量,还需要关注处理过程中能耗、污染物排放等问题。目前,鲜有关于脱硫灰处理的环境影响研究。生命周期评价(LCA)[4-5]作为一项重要的环境管理与分析工具,广泛应用于产品处理全生命周期中的物耗、能耗和环境影响分析。建筑工程环境表现分析体系(BEPAS)[6]是对LCA理论的优化,进一步详细划分了环境影响类型,以环境税为权重因子对建筑固体废物全过程进行环境评价,并已考虑到固废资源化后再生材料对环境带来的积极效应。因此,采用BEPAS体系可以更全面、直观地对脱硫灰处理工艺进行环境影响评价。

本研究以鞍山钢铁公司脱硫灰氧化工艺为例,在LCA理论和BEPAS体系基础上,对脱硫灰再利用与填埋2种处理方式产生的环境影响和经济效益进行定量评价,寻找适合脱硫灰的治理途径,以期为脱硫灰的后续管理提供参考。

全文HTML

-

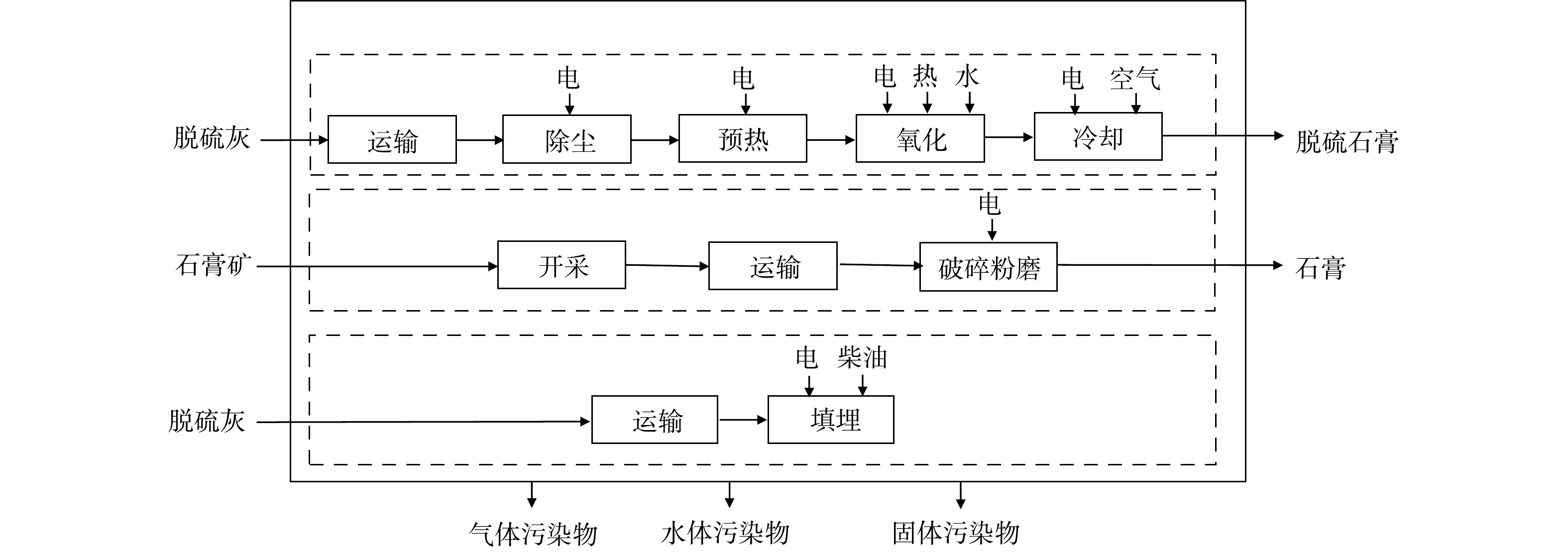

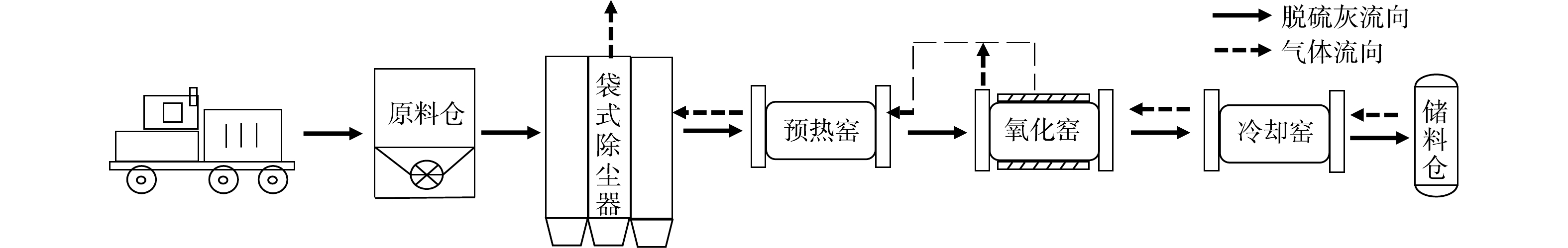

升高温度[7-8]可以提高脱硫灰氧化率,但需要消耗大量能源以维持高温。本研究中,脱硫灰氧化工艺结合热氧化理论及换热工艺有效解决了生产中耗能高、处理量低等问题,工艺流程如图1所示。储存在原料仓的脱硫灰经除尘后送入预热窑中进行初步干燥氧化处理,停留时间为40~90 min,预热后脱硫灰温度为350~400 ℃,送入氧化窑内与喷入的水混合均匀并发生氧化反应,反应如式(1)所示。

氧化窑内温度为600~650 ℃,由外部加热炉中的燃料燃烧提供热量,脱硫灰停留时间为15~20 min,随后在冷却窑中冷却至200 ℃以下,送入储料仓等待包装处置。空气与脱硫灰进入方向相反,冷空气由冷却窑窑尾进入,迅速冷却高温脱硫灰,换热后烟气温度高达400~450 ℃,由窑尾送入氧化窑并与脱硫灰逆向流动以保证脱硫灰充分氧化,氧化窑和加热炉产生的高温烟气混合后送入预热窑中,最后经除尘器除尘后排入大气中。经实验验证,该工艺换热效率达70%,脱硫灰氧化率在90%以上。

-

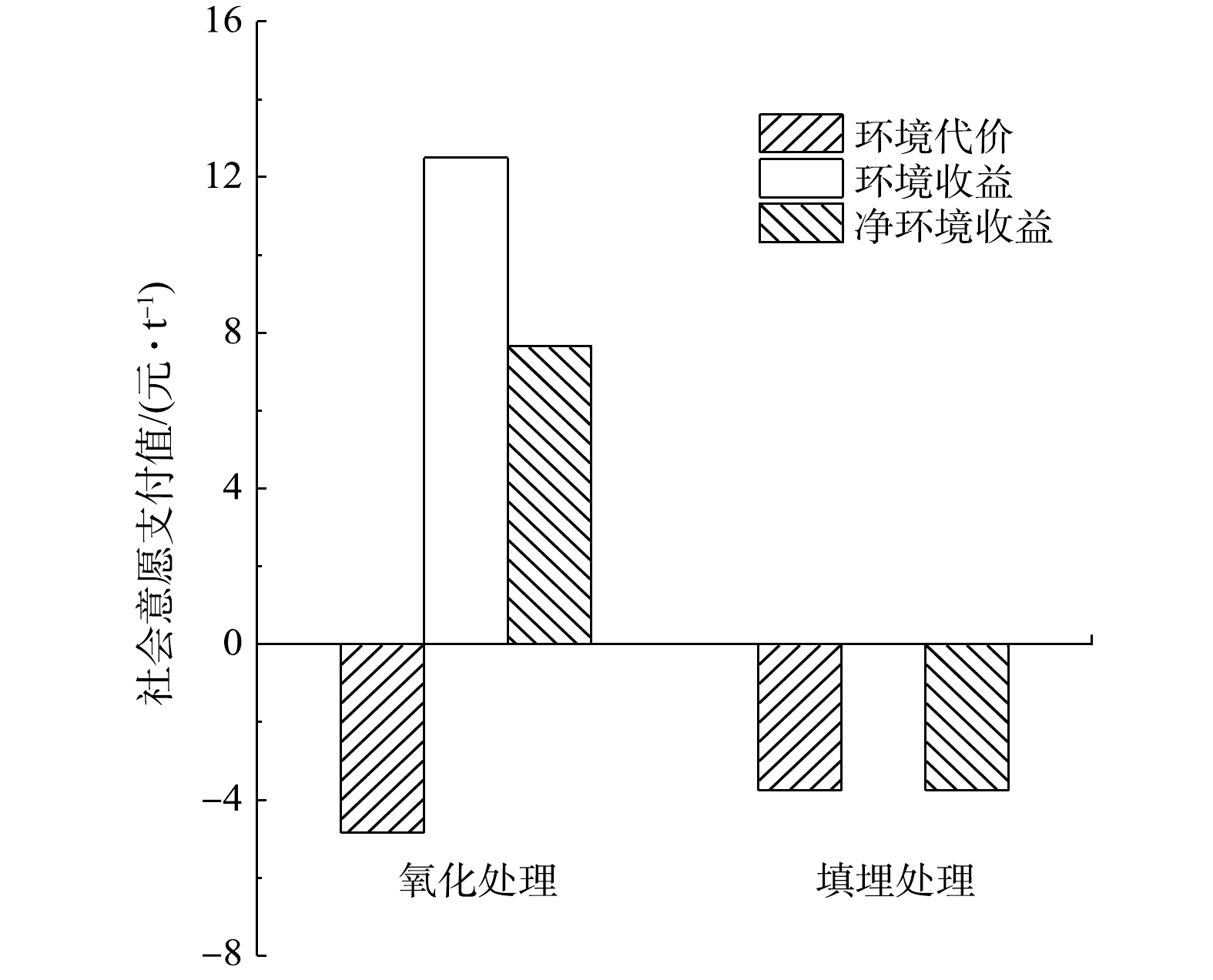

脱硫灰生命周期评价主要包括目标定义与范围、清单分析、环境影响评价、生命周期解释4个步骤。本研究的评价范围包括处理过程的环境影响和再生产品的环境影响。处理过程的环境影响为脱硫灰在运输、氧化、填埋等过程中对环境产生的负面影响,此为“环境代价”;再生产品的环境影响为脱硫灰处理后的替代产品石膏在物化阶段产生的影响,由于替代产品对环境有积极影响,视为“环境收益”。综合环境代价与环境收益的值即为“净环境收益”,净环境收益可以全面反映处理方式的合理性以及对环境的整体影响。

-

本研究中,脱硫灰处理主要分为氧化和填埋处置2类,其中氧化处理是通过将脱硫灰中CaSO3氧化为CaSO4代替天然石膏进行生产利用。本研究以“1 t脱硫灰”为功能单位,比较脱硫灰氧化和填埋处置中物质消耗与环境排放情况。

氧化处理过程包括将半干法脱硫灰运输至场地和脱硫灰氧化工艺,因再利用过程中产生的废弃物量少,故可不予考虑此部分废弃物填埋处置的环境影响。氧化工艺生产的脱硫石膏可以代替天然石膏做工业原材料。其中,替代材料天然石膏的生产工艺包括石膏开采、运输、破碎粉磨3个环节,本研究视1 t脱硫石膏与1 t天然石膏产生的环境效应相同。填埋处置过程包括将半干法脱硫灰运输至填埋场,利用施工机械对固体废物进行填埋压实处理,此方式不产生再生材料。基于以上研究范围的说明,图2所示为本研究脱硫灰处理生命周期评价的系统边界。

-

生命周期清单数据包括材料运输、脱硫灰氧化处理、天然石膏生产工艺、填埋处置4个来源。

1)材料运输。根据调研,脱硫灰氧化处理和填埋运输距离选取30 km;天然石膏运输距离均采用矿建材料平均运输距离。2019年,全社会公路货运量为343.55×108 t,每km公路货物周转量为59 636×108 t,矿物建筑性材料货运量比重为38.7%,货物周转量比重为21.9%[9]。由此可以得出,2019年矿物性建筑材料的平均运距为98 km,本过程清单分析参考马丽萍等[10]关于道路交通运输清单分析的结果。

2)脱硫灰氧化处理。脱硫灰氧化处理包括材料运输和氧化工艺。氧化工艺数据通过对鞍山钢铁公司实地调研所得。氧化1 t脱硫灰物质输入为耗电18.2 kW·h、天然气使用400.32 MJ、耗水量0.05 t、压缩空气使用10 m3、氧气使用9 m3。由于工艺采用天然气作为燃料,故不考虑SO2等有害物质排放,仅考虑天然气燃烧产生的二氧化碳(CO2)量,参考值为18.08 kg。

3)天然石膏生产工艺。天然石膏生产主要包括石膏开采、运输、破碎粉磨3个阶段,生产1 t天然石膏清单分析数据参考马丽丽等[11]的研究报道。

4)填埋处置。填埋处置1 t脱硫灰过程中施工机械操作消耗柴油0.84 kg、电力消耗1.76 kW·h。脱硫灰密度2.23 g·cm−3,假设填埋深度为5 m,可推算出每吨脱硫灰占地面积0.09 m2。根据FU等[12]的研究结果,脱硫灰中有害元素的含量远低于相应的欧盟建议的危险固体废弃物浸出标准。这说明,在有效规范的处置管理下,脱硫灰可视为无毒害填埋材料。因此,在填埋处置中可忽略脱硫灰的生态毒性,仅考虑土地占用、运输和机器操作问题。

根据上述各单元的具体情况,计算出脱硫灰再利用和填埋处置过程中的输入输出清单(表1)。其中,电力生产和燃料消耗清单分别参考武民军[13]与丁宁等[14]的研究报道。

-

1)分类。将脱硫灰处理过程中产生的影响分为生态破坏和资源消耗2大类。在处理过程中,污染因子主要包括气体、水体和固体污染物;对生态破坏具体表现为酸化、光化学污染、全球变暖、大气颗粒物、水体富营养化和固体废弃物6个方面;资源消耗主要包括水资源消耗、化石能源消耗和其他资源消耗。

2)特征化与加权处理。特征化的目的是为了统一各个影响类型中的不同因子,对各项数据进行量化分析以便汇总到同一类型中,不同环境影响类型特征化结果用式(2)计算。

式中:Ci为第i类环境影响类型特征化结果;C(i)j为第j种污染物对第i类环境影响类型贡献值;qj为第j种物质排放量;λ为第j种物质对第i类环境影响类型特征化当量值。

加权评估是根据各种环境类型的权重大小,在同一个参照标准下比较不同环境类型的贡献大小,也可进行相加求和以便得到总体环境影响值,不同环境影响类型加权结果公式(3)计算。

式中:Ni为第i类环境影响类型加权结果;Si为第i类环境影响类型权重因子。

表2为汇总的环境影响数据归集表,采用BEPAS建立的一套基于环境税的权重系统,利用各个环境影响类型的社会支付意愿[15]为权重指标来表达环境影响评价值。

2.1. 目标定义与范围

2.2. 清单分析

2.3. 数据收集与处理

-

根据表2列出的特征化当量和权重因子,利用公式(2)和(3)将表1数据清单中的污染物对应的生态破坏与资源消耗结果进行归集,从而获得脱硫灰处理生命周期评价结果,见表3。

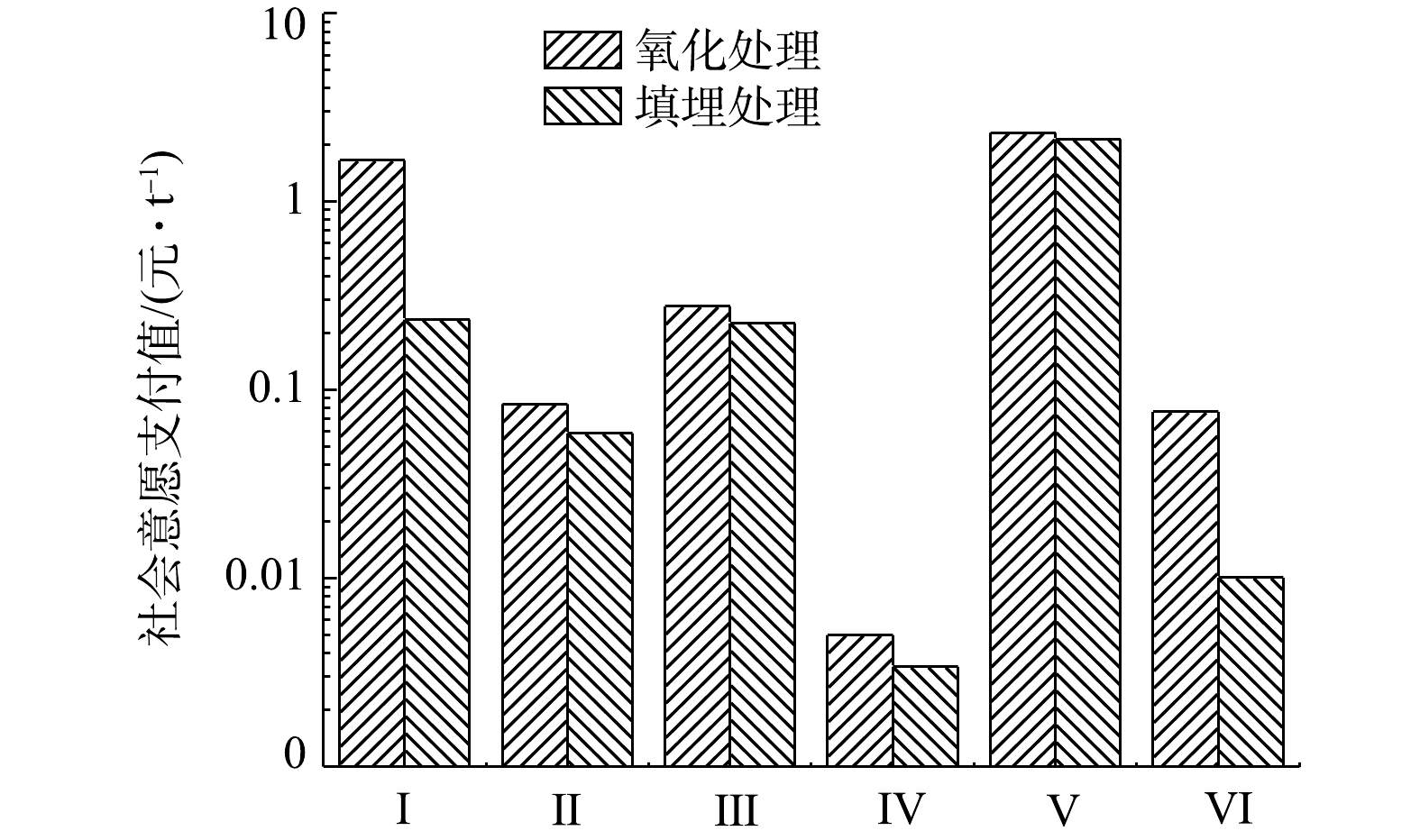

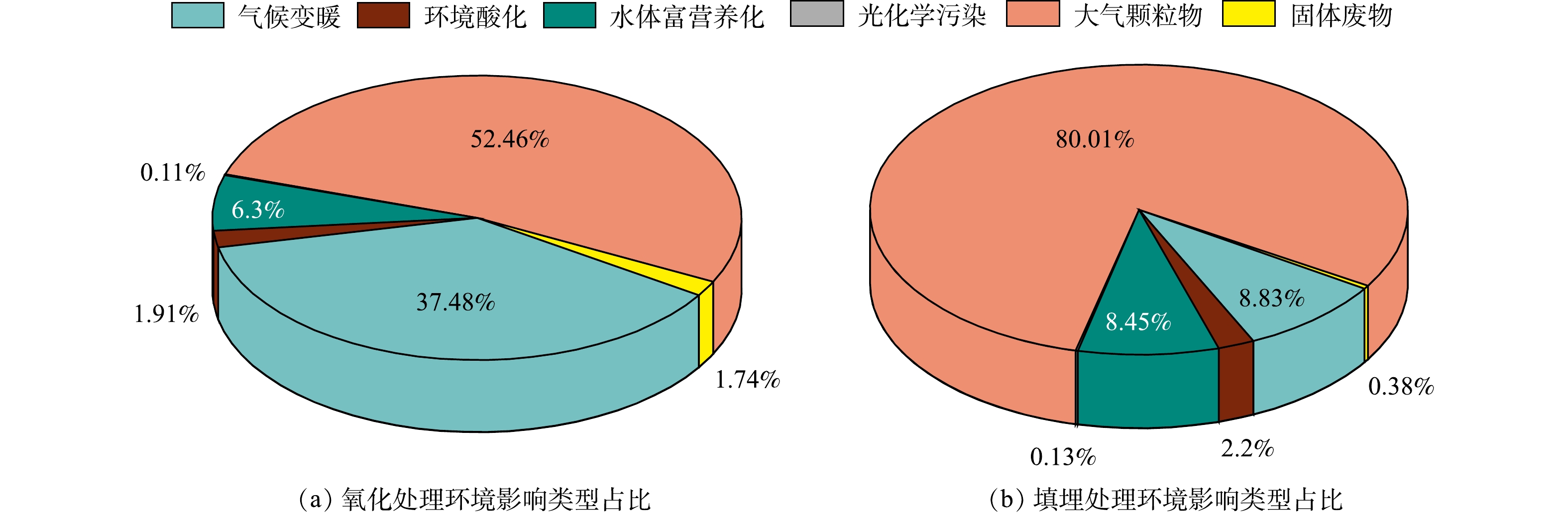

1)生态破坏。图3为氧化与填埋处理产生环境影响的加权结果,可见,2种处理方式产生的环境影响类型相同。图4展示了各个环境影响类型所占比例。其中,大气颗粒物的影响最大(氧化与填埋处理占比分别为52.46%和80.01%),其次是气候变暖(占比分别为37.48%和8.83%),光化学污染的影响最小。

大气颗粒物污染主要是由运输过程中道路二次扬尘所致[10]。因此,在大力加强尾气管排气净化的同时,还应该高度重视对机动车二次扬尘污染的防控。气候变暖主要是来自CO2排放的贡献,CO2对2种处理方式气候变暖贡献率分别为99.33%和98.44%;CO2的来源主要是天然气燃烧和电力生产。这是因为,我国目前以火力发电为主(表4)[16],而火电厂以煤炭、石油、天然气为燃料,故CO2排放量较大。

2)资源消耗。为考察脱硫灰氧化工艺资源消耗情况,总资源消耗用式(4)计算。脱硫灰氧化工艺净资源消耗用式(5)计算。

式中:

$ {E}_{i} $ 为第i种工艺消耗的总资源;$ {E}_{\rm{f}} $ 为化石能源消耗;$ {E}_{\rm{w}} $ 为水资源消耗;$ {E}_{\rm{m}} $ 为矿物资源消耗;$ {E}_{\rm{s}} $ 为土地资源消耗。式中:

$ {E}_{\rm{N}} $ 为氧化工艺净资源消耗;$ {E}_{1} $ 为氧化工艺总资源消耗;$ {E}_{2} $ 为生产天然石膏总资源消耗。利用式(4)和式(5)计算得出,脱硫灰氧化工艺净资源消耗

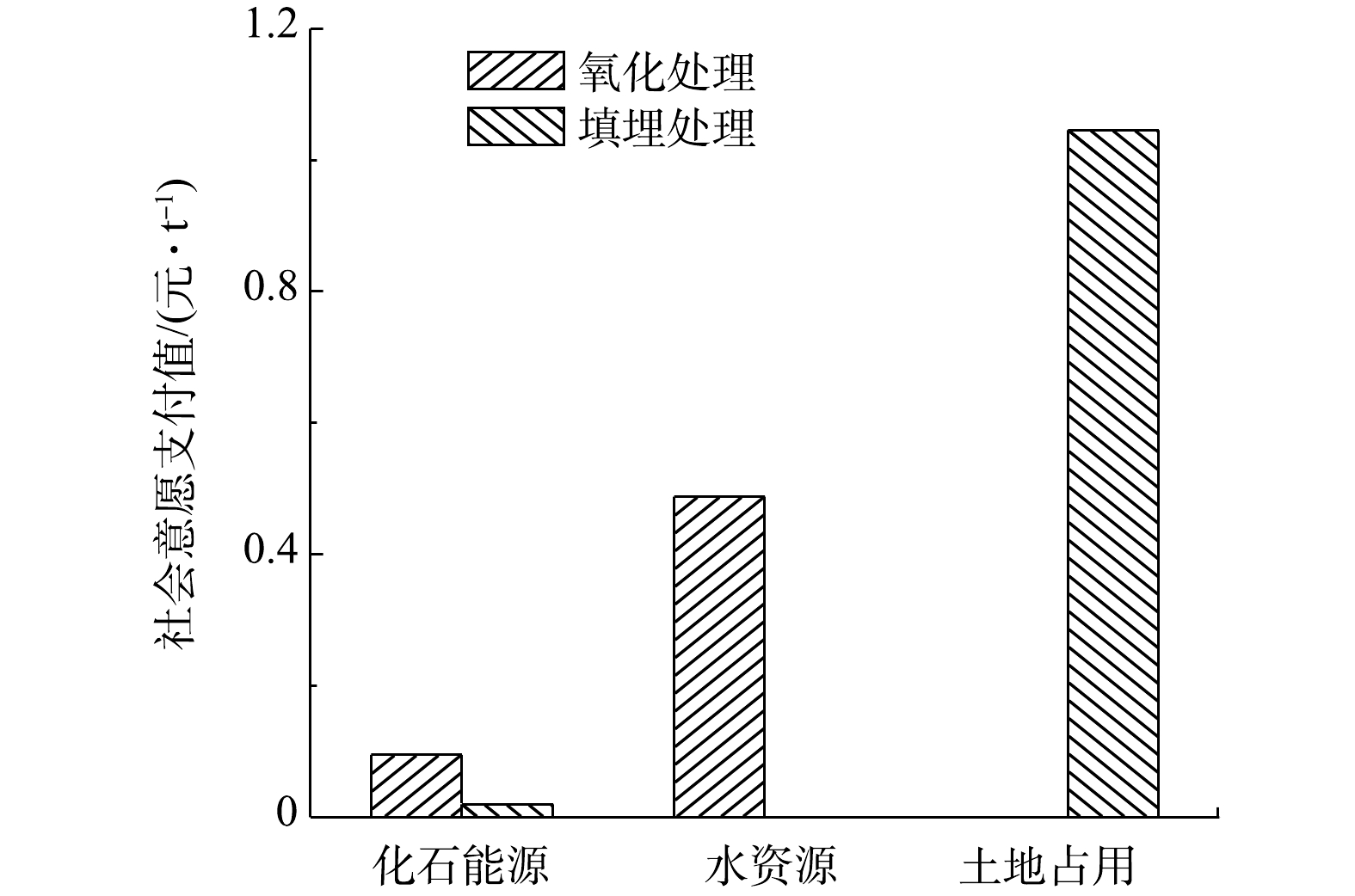

$ {E}_{\rm{N}} $ 为−1.66元。资源消耗为负值说明,该工艺可实现节约资源的目的。对比脱硫灰氧化、填埋2种处理方式下的资源消耗,结果如图5所示。由图5可知,脱硫灰氧化处理消耗的资源主要是水资源,占总资源消耗的77%;填埋处理主要消耗土地资源,占总资源消耗的98%,土地是填埋处理中影响最为显著的因素。这是因为,随着城市化进程的加快,土地资源稀缺程度的增强[17],导致1 m2土地权重因子是1 MJ化石能源消耗的81 831倍。化石能源主要考虑原煤、原油、天然气,其中原煤的发热量为20.93 MJ·kg−1、原油的发热量为41.87 MJ·kg−1、天然气的发热量为38.97 MJ·m−3。根据计算得出,脱硫灰氧化处理中原煤、原油、天然气消耗在化石能源消耗中的占比分别为22.58%、10.28%和67.15%。3)净环境收益。根据表3计算出2种脱硫灰处理方式产生的环境代价、环境收益与净环境代价,结果如图6所示。由图6可知,脱硫灰氧化处理和填埋处理产生环境代价分别为4.84和3.75元,但氧化工艺生产的脱硫石膏可带来12.5元的环境收益,因此,脱硫灰氧化处理和填埋处理净环境收益依次为7.66元和−3.75元。忽略副产物脱硫石膏在性能、质量等方面可能略逊于天然石膏的条件,氧化处理是脱硫灰再利用的适合途径,可以带来正面的环境效益。

-

脱硫灰年处理量达3.5×104 t,基础设施建设投资800×104元,设计使用寿命20年。处理后的脱硫灰因使用方向不同售价也有所不同,如用于水泥缓凝剂单价一般为100元,用于矿渣微粉和干粉砂浆单价为150~200元,因此,每吨脱硫灰的售价取平均值为150元。目前,国家大力支持企业解决环保问题,因此,除销售获利外,钢铁企业还可以通过半干法脱硫工艺获得40~80元的排污补贴。同时,《中华人民共和国环境保护税法》[18]规定:没有进行综合利用或贮存、处置不符合环保法律法规要求及污染控制标准的固体废物,每吨纳税额为25元。根据表1中的数据和调研结果汇总出每吨脱硫灰处理收支情况,结果如表5所示。根据表5中的数据计算可得,采用脱硫灰氧化工艺处理1 t脱硫灰可获得177.5元的净收益。从经济角度而言,脱硫灰氧化工艺在处理污染物的同时也能为企业带来经济效益,具备经济可行性。

3.1. 环境影响

3.2. 经济效益

-

1)脱硫灰在处理过程中对生态的影响主要为颗粒物污染和气候变暖。其中,气候变暖是由于氧化工艺消耗了大量的电与天然气,进而导致CO2排放量升高。

2)在资源消耗方面,脱硫灰氧化处理与填埋处理分别以消耗水资源和土地资源为主。脱硫灰氧化工艺净资源消耗为−1.66元,可以实现节约资源的目的。

3)脱硫灰氧化与填埋处理净环境收益分别为7.66元和−3.75元,氧化处理对环境有积极影响,可实现固废的资源化利用,要优于常规的填埋处理。

4)在经济方面,脱硫灰氧化工艺每处理1 t脱硫灰可为企业带来177.5元净收益,具备经济可行性。

下载:

下载: